一种煤泥干化系统与方法与流程

本发明属于煤泥处理,特别涉及一种煤泥干化系统与方法。

背景技术:

1、煤泥是洗选过程中产生的副产品,本身具有高湿、高粘结性,且具有较多黏土等特点,给煤泥的综合利用带来了诸多不便,所以在使用前,需要对煤泥进行处理,使得其水分的含量符合工程建设使用。煤泥在烘干的过程中容易出现结块现象,导致煤泥无法重复利用,传统的煤泥处理方法采用带式压滤机进行脱水,这种设备结构简单、使用可靠,但这种方法回收的煤泥滤饼含水量高、粘度大,给储存、运输和及时有效利用带来了诸多困难,此外,每天脱水煤泥饼需要露天堆放,容易造成环境污染和资源浪费,且受天气、季节影响较大。因此,煤泥干化技术需要改良,目的是提高煤泥处理的效率和效果,减少对环境的影响。

2、申请人于2024年01月17日申请了“一种粘性物料干化系统与方法”的发明专利(申请号202410066400.6),将粘性物料烘干后分离得到的部分干粉循环与待干化的粘性物料混合,一方面可以有效降低粘性物料的湿粘度,使粘性物料在设备中通畅运行,另一方面可以将不符合要求的半成品进行回掺,实现物料的再循环利用。在该专利中,是以分离所得粗颗粒物料为干粉的,主要原因在于,在烘干物中,粗颗粒物料的烘干效果往往不如细颗粒物料,难以达到烘干要求,因而粗颗粒物料往往是前述“不符合要求的半成品”,因此在该专利中,选择将这些粗颗粒物料循环利用,从而提高其烘干效果。

3、然而,申请人在后续的研究以及实验中发现,将上述专利的系统用于煤泥烘干,并不能取得与污泥烘干相仿的效果,分析其主要原因,应该是煤泥与污泥等其他普通粘性物料除了在成分、粒度、粘度等方面存在差异(例如煤泥的湿粘度更高)之外,更重要的是,煤泥含有能够燃烧的有机物,这部分有机物在高温下发生燃烧产生一定的热量,有很大的安全风险。而专利202410066400.6中,烘干热风温度最高可达600℃,对煤泥烘干而言存在安全隐患。而如果降低温度,则势必影响烘干效率,这要求干化系统能够针对这些特性做出改进。

技术实现思路

1、为了克服上述现有技术的缺点,更高效地处理煤泥,提高其利用率,减少环境污染,实现煤泥的无害化处理。本发明的目的在于提供一种煤泥干化系统,具有较强的干燥处理能力,克服了现有带式压滤机设备存在的不足,自动化程度高,工作效率高。

2、为了实现上述目的,本发明采用的技术方案是:

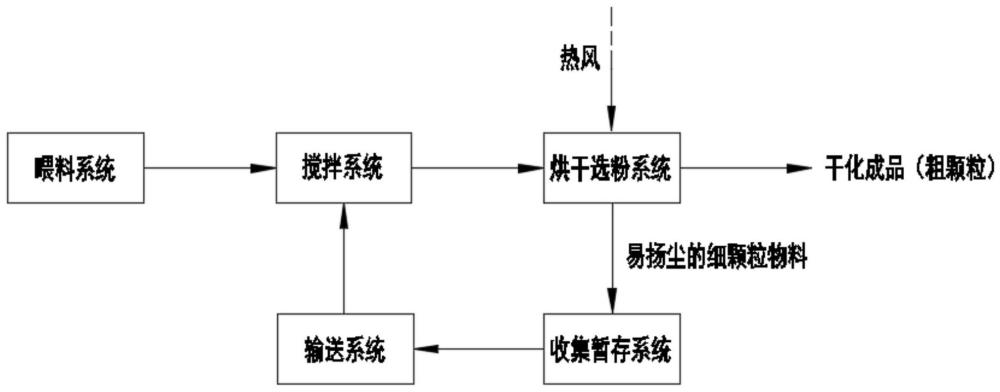

3、本发明的第一方面,提供了一种煤泥干化系统,包括喂料系统、搅拌系统、烘干选粉系统、收集暂存系统和输送系统;所述喂料系统接所述搅拌系统向其输入待干化的煤泥,所述搅拌系统将干粉和所述待干化的煤泥搅拌得到混合料,所述搅拌系统接所述烘干选粉系统向其输入所述混合料;所述烘干选粉系统的粗颗粒出口输出干化成品,细颗粒出口接所述收集暂存系统;所述收集暂存系统的出口接所述输送系统,所述输送系统将分离得到的干粉输入至所述搅拌系统与所述待干化的煤泥搅拌得到混合料,实现循环烘干。

4、在一个实施例中,所述烘干选粉系统包括分散机、烘干反应器和循环分离器,所述分散机和循环分离器分别设置在所述烘干反应器的正下方和正上方,且均具有连通关系,所述分散机的下部通入热风;所述混合料输入至所述烘干反应器,其中待干化的煤泥受重力作用下落至所述分散机从而被打散,并被热风带动进入烘干反应器实现烘干;烘干后的物料进入所述循环分离器进行分离得到粗颗粒物料和细颗粒物料。

5、在一个实施例中,所述收集暂存系统包括收尘器和缓冲仓,所述细颗粒出口输出的细颗粒物料和风接入收尘器,经所述收尘器分离得到细颗粒的干粉,所述缓冲仓连接所述收尘器的物料出口,收集暂存所述干粉。

6、在一个实施例中,所述收尘器后设有用于为系统提供动力的离心风机;所述收尘器和离心风机之间设有用于控制烘干热风风量的风量调节阀。

7、在一个实施例中,所述输送系统包括旋风筒,所述旋风筒的进风口连接所述缓冲仓的物料出口,并通入冷风,所述旋风筒的出风口连接所述烘干选粉系统的细颗粒出口,所述旋风筒的物料出口接接所述搅拌系统,将经除尘后的干粉循环送入所述搅拌系统。

8、本发明的第二方面,提供了一种煤泥干化方法,基于所述煤泥干化系统实现,其中:

9、通过喂料系统,向所述搅拌系统送入待干化的煤泥;

10、在首次运行时,所述搅拌系统将待干化的煤泥搅拌均匀,然后送入烘干选粉系统;非首次运行时,所述搅拌系统将来自输送系统的干粉与所述待干化的煤泥混合搅拌均匀得到混合料,然后送入烘干选粉系统;

11、通过所述烘干选粉系统对搅拌系统的供料进行烘干与分离,得到粗颗粒物料和细颗粒物料,所述粗颗粒物料作为干化成品输出,所述细颗粒物料进入所述收集暂存系统,在所述收集暂存系统内分离得到所述干粉并暂存;其中,烘干选粉系统的烘干热风温度控制在150℃~200℃之间,且热风中氧气的体积含量小于12%;

12、通过输送系统,将所述干粉按比例送入所述搅拌系统,实现循环烘干。

13、在一个实施例中,所述烘干选粉系统对搅拌系统的供料进行烘干与分离,得到粗颗粒物料和细颗粒物料,其中,粗颗粒物料的粒径范围在0.5~5μm之间,细颗粒物料的粒径小于等于0.5μm。

14、在一个实施例中,以重量计,所述待干化的煤泥和干粉的混掺比例为(2~4):1。

15、与现有技术相比,本发明的有益效果是:

16、1)整个系统需要控制氧气含量和系统温度,本发明中的热风控制在250℃以下,煤粉温度控制在80℃以下,热风中的氧气含量小于12%,避免煤粉在较高温度时发生爆炸,同时控制温度和氧气含量,双重保障了操作安全。

17、2)由于待干化湿煤泥具有高湿高粘的特性,容易粘附在设备表面,堵塞设备,发生停机故障,本发明中将易扬尘的细颗粒干粉与待干化湿煤泥混掺,一方面可以降低煤泥的粘度和湿度,确保系统的顺畅运行,降低了后续工艺处理难度,另一方面所需干化煤泥成品为较粗的颗粒,较粗的颗粒可以降低燃烧温度,避免过温,而较细的干粉用来与湿煤泥回掺,实现了易扬尘的细颗粒干粉的二次利用。

18、3)在烘干系统内,底部通入的热风能与打散的煤泥充分混合形成均匀悬浮态,利于充分烘干,并且烘干后的物料能与热风一起进入上端循环分离器中,充分提高了热风的利用率。

19、综上,本发明具有诸多优点及使用价值,其不论在结构及功能上皆有较大的改进,在技术上有显著的进步,有很好的实用价值。

技术特征:

1.一种煤泥干化系统,其特征在于,包括喂料系统、搅拌系统、烘干选粉系统、收集暂存系统和输送系统;所述喂料系统接所述搅拌系统向其输入待干化的煤泥,所述搅拌系统将干粉和所述待干化的煤泥搅拌得到混合料,所述搅拌系统接所述烘干选粉系统向其输入所述混合料;所述烘干选粉系统的粗颗粒出口输出干化成品,细颗粒出口接所述收集暂存系统;所述收集暂存系统的出口接所述输送系统,所述输送系统将分离得到的干粉输入至所述搅拌系统与所述待干化的煤泥搅拌得到混合料,实现循环烘干。

2.根据权利要求1所述煤泥干化系统,其特征在于,所述烘干选粉系统包括分散机(06)、烘干反应器(07)和循环分离器(08),所述分散机(06)和循环分离器(08)分别设置在所述烘干反应器(07)的正下方和正上方,且均具有连通关系,所述分散机(06)的下部通入热风;所述混合料输入至所述烘干反应器(07),其中待干化的煤泥受重力作用下落至所述分散机(06)从而被打散,并被热风带动进入烘干反应器(07)实现烘干;烘干后的物料进入所述循环分离器(08)进行分离得到粗颗粒物料和细颗粒物料。

3.根据权利要求1所述煤泥干化系统,其特征在于,所述收集暂存系统包括收尘器(09)和缓冲仓(10),所述细颗粒出口输出的细颗粒物料和风接入收尘器(09),经所述收尘器(09)分离得到细颗粒的干粉,所述缓冲仓(10)连接所述收尘器(09)的物料出口,收集暂存所述干粉。

4.根据权利要求3所述煤泥干化系统,其特征在于,所述收尘器(09)后设有用于为系统提供动力的离心风机(13);所述收尘器(09)和离心风机(13)之间设有用于控制烘干热风风量的风量调节阀(12)。

5.根据权利要求3所述煤泥干化系统,其特征在于,所述输送系统包括旋风筒(11),所述旋风筒(11)的进风口连接所述缓冲仓(10)的物料出口,并通入冷风,所述旋风筒(11)的出风口连接所述烘干选粉系统的细颗粒出口,所述旋风筒(11)的物料出口连接所述搅拌系统,将经除尘后的干粉循环送入所述搅拌系统。

6.一种煤泥干化方法,基于权利要求1至5任一权利要求所述煤泥干化系统实现,其特征在于:

7.根据权利要求6所述煤泥干化方法,其特征在于,所述烘干选粉系统对搅拌系统的供料进行烘干与分离,得到粗颗粒物料和细颗粒物料,其中,粗颗粒物料的粒径范围在0.5~5μm之间,细颗粒物料的粒径小于等于0.5μm。

8.根据权利要求6或7所述煤泥干化方法,其特征在于,以重量计,所述待干化的煤泥和干粉的混掺比例为(2~4):1。

9.根据权利要求6所述煤泥干化方法,其特征在于,所述热风温度控制在250℃以下。

10.根据权利要求6所述煤泥干化方法,其特征在于,所述出料成品为粗颗粒物料,从循环分离器下出口排出。

技术总结

一种煤泥干化系统,包括喂料系统、搅拌系统、烘干选粉系统、收集暂存系统和输送系统;喂料系统接搅拌系统向其输入待干化的煤泥,搅拌系统将干粉和待干化的煤泥搅拌得到混合料,搅拌系统接烘干选粉系统向其输入混合料;烘干选粉系统的粗颗粒出口输出干化成品,细颗粒出口接收集暂存系统;收集暂存系统的出口接输送系统,输送系统将分离得到的干粉输入至搅拌系统与待干化的煤泥搅拌得到混合料,实现循环烘干。本发明将不符合要求的细颗粒物料与湿物料进行返混,构成一个循环干化系统,减少了物料损失,获得的煤泥成品更均匀,提高了煤泥干化的工作效率和产品质量,而且操作流程简单,可实现对煤泥的高效干化处理。

技术研发人员:苏琦,韦菲飞,钱文斌,罗宁辉,权晓辉,李亚蕊,李璐

受保护的技术使用者:北京中科领向环保研究院有限公司西安分公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!