自动精滤、电氧化去除强酸性体系有机物的装置及方法与流程

本发明属于废水处理,特别涉及一种自动精滤、电氧化去除强酸性体系有机物的装置及方法。

背景技术:

1、铝件氧化表面处理过程产生的废磷酸及废硫酸,退锡、退铜产生的废硝酸,粗化铬及电镀铬产水的含铬洗水等属于强酸、强氧化性体系,都含有机物,大部分有机物会污染树脂、膜等,表活剂类有机物还会导致蒸发起泡严重,使蒸发无法进行或冷凝水超标。大部分有机物比较顽固,在强酸性、强氧化性体系难以通过常规方法进行分离,增加后续酸与金属杂质分离难度,有些酸因不能去除有机物而无法采用现有方法进行分离。

2、目前尚未发现有效的方法能从强酸性、强氧化性体系中去除有机物。

技术实现思路

1、本发明要解决的技术问题是克服现有技术不足,提供一种可有效去除强酸性、强氧化性体系有机物的自动精滤、电氧化去除强酸性体系有机物的装置及方法。

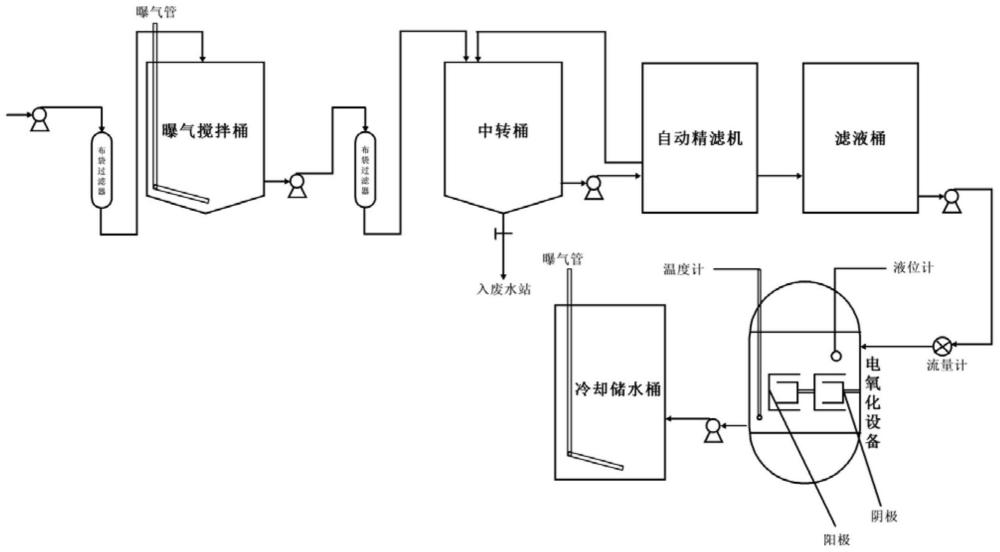

2、本发明的技术解决方案是所述自动精滤、电氧化去除强酸性体系有机物的装置,其特殊之处在于,由管道顺序连接的第一布袋过滤器、曝气搅拌桶、第二布袋过滤器、中转桶、自动精滤机、滤液桶、电氧化设备、冷却储水桶组成。

3、作为优选:所述第一布袋过滤器滤布粒径为10~40μm,第二布袋过滤器滤布粒径为200~301μm,所述中转桶浓缩液直接排入废水站、自动精滤机循环液返回中转桶,中转桶循环液进料口位于料液出口正上方20cm以外任意位置。

4、作为优选:所述电氧化设备包括筒体、电极模块、流量计、温度计及液位计;所述筒体为上下椭圆封头;所述电极模块的阳极片与阴极片相互交错设置;所述电极模块与导线接触部分置于筒体外部,电极部分穿过筒壁置于筒体内部,与筒壁接触部位用铁氟龙材料固定及密封。

5、作为优选:所述筒体材料为碳钢内衬铁氟龙或玻璃缸,筒体厚度为8~14mm;所述电极模块电极片均由支承件、支承件上等距垂直固设的极片构成;每组电极模块阳极片总有效面积为0.4~0.8m2,阳极与阴极间距为2~5mm,阳极有效面积与筒体有效容积关系为每立方水样需要0.5~2m2阳极面积。

6、作为优选:所述冷却储水桶为圆底且无盖,筒体直径及高度同电氧化设备筒体尺寸,筒体材料为碳钢内衬铁氟龙或玻璃缸,内设有曝气管。

7、本发明的另一技术解决方案是所述自动精滤、电氧化去除强酸性体系有机物的方法,其特殊之处在于,包括以下步骤:

8、⑴预处理:将废酸泵入第一布袋过滤器,过滤去除废酸中的大颗粒悬浮物及部分油污;

9、⑵自动精滤:将步骤⑴的滤液泵入曝气搅拌桶,加入有机物去除剂后进行曝气搅拌,然后泵入第二布袋过滤器,滤液进入中转桶,最后打开自动精滤机过滤,深度去除肉眼可见悬浮物及残余油污;

10、⑶电氧化:利用电氧化设备去除步骤⑵中有机物,得到除有机物后的酸;

11、⑷曝气冷却:将步骤⑶中电氧化后废酸泵入冷却储水桶,通过曝气降低废酸温度。

12、作为优选:步骤⑴所述废酸为硝酸、硫酸、铬酐硫酸混合酸、盐酸及磷酸,酸浓度为5%~40%;所述第一布袋过滤器中滤布孔径为10~40微米;所述的预处理进一步包括:

13、(1.1)将废酸泵入第一布袋过滤器进行过滤,流速在1000~1200l/h;

14、(1.2)当流速降低至200~300l/h时,停止过滤,先关进料阀,后关出料阀;

15、(1.3)取出滤袋,清洗干净后重新安装,继续过滤,直至第一布袋过滤器内液面占桶高4/5,停止过滤。

16、作为优选:步骤⑵所述有机物去除剂不溶于酸的固体颗粒,为粒径<45微米的壳聚糖衍生物、活性炭、树脂类、凝胶型吸附剂中任一种;所述自动精滤的过滤精度为40~500nm,主体设备材质为pp、pvc中任一种材质,垫圈为橡胶、pp、pvc、合成树脂、聚四氟乙烯中的任一种;所述自动精滤进一步包括:

17、(2.1)曝气吸附有机物:将步骤⑴第一布袋过滤器内的滤液泵入曝气搅拌桶,按1~3kg/m3添加有机物去除剂,曝气搅拌0.5~3h;

18、(2.2)去除大颗粒悬浮物:曝气搅拌后废酸泵入滤布孔径为60~80目的第二布袋过滤器进行过滤,滤液进入中转桶,直至中转桶内液面占桶高4/5,停止过滤;

19、(2.3)运行前准备:打开自动精滤机开关,设置反冲洗时间为每隔15min冲洗5s产水仍回到中转桶,精滤系统开机运行;

20、(2.4)设备试运行:系统运行5~10min后通过产水流量计部位观察产水情况,若产水清澈无肉眼可见悬浮物或装产水静置0.5h后透明瓶子底部无沉淀,把产水开关切换到滤液桶储存;

21、(2.5)系统运行:设备正常运行循环水流量为10~15m3/h,每只膜平均产水量在80~150l/h之间,当每只膜平均产水量<50l/h,停止进水;

22、(2.6)清洗自动精滤机:通过膜底部开关把膜内残留废酸排尽,依次用纯水、清洗剂及纯水清洗干净,其中纯水清洗后直接排入废水站,清洗剂返回原桶反复使用;

23、作为优选:步骤⑶所述的电氧化设备的阳极为钛基复合电极、金刚石复合电极、石墨复合电极及锰基复合电极中的任一种;所述去除有机物进一步包括:

24、(3.1)开机准备:把自动精滤的滤液泵入电氧化槽内,打开电氧化设备,在电流密度为70ma/cm2的恒电流条件下进行电氧化;

25、(3.2)运行:电氧化至cod<200~1000mg/l,停止运行,排料;

26、(3.3)曝气降温:把电氧化后料液排至冷却储水桶后通过曝气降温至室温。

27、作为优选:步骤⑷所述冷却储水桶的曝气方式是通过曝气管进行曝气,冷却至温度<40℃。

28、与现有技术相比,本发明的有益效果:

29、⑴本发明适应任何体系强酸的处理,有机物去除率可控,处理后酸可采用现有方法进行回用,设备运行稳定;

30、⑵本发明设备材料耐腐蚀性好,适用于强酸性、强氧化性体系。

技术特征:

1.一种自动精滤、电氧化去除强酸性体系有机物的装置,其特征在于,由管道顺序连接的第一布袋过滤器、曝气搅拌桶、第二布袋过滤器、中转桶、自动精滤机、滤液桶、电氧化设备、冷却储水桶组成。

2.根据权利要求1所述自动精滤、电氧化去除强酸性体系有机物的装置,其特征在于,所述第一布袋过滤器滤布粒径为10~40μm,第二布袋过滤器滤布粒径为200~301μm,所述中转桶浓缩液直接排入废水站、自动精滤机循环液返回中转桶,中转桶循环液进料口位于料液出口正上方20cm以外任意位置。

3.根据权利要求1所述自动精滤、电氧化去除强酸性体系有机物的装置,其特征在于,所述电氧化设备包括筒体、电极模块、流量计、温度计及液位计;所述筒体为上下椭圆封头;所述电极模块的阳极片与阴极片相互交错设置;所述电极模块与导线接触部分置于筒体外部,电极部分穿过筒壁置于筒体内部,与筒壁接触部位用铁氟龙材料固定及密封。

4.根据权利要求3所述自动精滤、电氧化去除强酸性体系有机物的装置,其特征在于,所述筒体材料为碳钢内衬铁氟龙或玻璃缸,筒体厚度为8~14mm;所述电极模块电极片均由支承件、支承件上等距垂直固设的极片构成;每组电极模块阳极片总有效面积为0.4~0.8m2,阳极与阴极间距为2~5mm,阳极有效面积与筒体有效容积关系为每立方水样需要0.5~2m2阳极面积。

5.根据权利要求1所述自动精滤、电氧化去除强酸性体系有机物的装置,其特征在于,所述冷却储水桶为圆底且无盖,筒体直径及高度同电氧化设备筒体尺寸,筒体材料为碳钢内衬铁氟龙或玻璃缸,内设有曝气管。

6.一种自动精滤、电氧化去除强酸性体系有机物的方法,其特征在于,包括以下步骤:

7.根据权利要求6所述自动精滤、电氧化去除强酸性体系有机物的方法,其特征在于,步骤⑴所述废酸为硝酸、硫酸、铬酐硫酸混合酸、盐酸及磷酸,酸浓度为5%~40%;所述第一布袋过滤器中滤布孔径为10~40微米;所述的预处理进一步包括:

8.根据权利要求6所述自动精滤、电氧化去除强酸性体系有机物的方法,其中特征在于,步骤⑵所述有机物去除剂不溶于酸的固体颗粒,为粒径<45微米的壳聚糖衍生物、活性炭、树脂类、凝胶型吸附剂中任一种;所述自动精滤的过滤精度为40~500nm,主体设备材质为pp、pvc中任一种材质,垫圈为橡胶、pp、pvc、合成树脂、聚四氟乙烯中的任一种;所述自动精滤进一步包括:

9.根据权利要求6所述自动精滤、电氧化去除强酸性体系有机物的方法,其中特征在于,步骤⑶所述的电氧化设备的阳极为钛基复合电极、金刚石复合电极、石墨复合电极及锰基复合电极中的任一种;所述去除有机物进一步包括:

10.根据权利要求6所述自动精滤、电氧化去除强酸性体系有机物的方法,其中特征在于,步骤⑷所述冷却储水桶的曝气方式是通过曝气管进行曝气,冷却至温度<40℃。

技术总结

本发明涉及自动精滤、电氧化去除强酸性体系有机物的装置及方法。装置由管道顺序连接的第一布袋过滤器、曝气搅拌桶、第二布袋过滤器、中转桶、自动精滤机、滤液桶、电氧化设备、冷却储水桶组成。方法包括:⑴预处理:将废酸泵入第一布袋过滤器,过滤去除废酸中的大颗粒悬浮物及部分油污;⑵自动精滤:将步骤⑴的滤液泵入曝气搅拌桶,加入有机物去除剂后进行曝气搅拌,然后泵入第二布袋过滤器,滤液进入中转桶,最后打开自动精滤机过滤,深度去除肉眼可见悬浮物及残余油污;⑶电氧化:利用电氧化设备去除步骤⑵中有机物,得到除有机物后的酸;⑷曝气冷却:将步骤⑶中电氧化后废酸泵入冷却储水桶,通过曝气降低废酸温度。

技术研发人员:吴思国,谢巧玲,朱子岳,胡平,张义

受保护的技术使用者:深圳瑞赛环保科技有限公司

技术研发日:

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!