一种废旧锂电池中铜铝分选工艺的制作方法

本发明涉及一种废旧锂电池中铜铝分选工艺。

背景技术:

1、废旧锂离子电池回收面临分选过程极粉剥离困难、铜铝箔杂质含量高等难题。市场现有两种铜铝分选工艺,一种工艺是废旧锂电池破碎后的铜铝箔片、极粉和外壳料先进行二次破碎,二次破碎的同时将外壳料搓球并筛出,然后将剩余的铜铝料送入研磨设备将其细磨脱粉,最后进入比重分选机分选,但由于该料是由铜铝金属箔片做载流体用大量含锂化合物(极粉)粘附其表面,所以如果直接进行细磨脱粉会生成大量铜铝粉末与极粉混合生成大量高铜铝粉,降低了极粉品质;另一种工艺是废旧锂电池破碎后的铜铝箔片、极粉和外壳料先进入气流剥离机破碎并脱粉,再进入粉碎机粉碎,最后进行比重分选,此工艺虽然有气流剥离机,极粉纯度高,但是粉碎机粉碎后的铜铝箔粒径在1mm-3mm左右,铜铝箔可能包裹极粉,且外壳也被粉碎机粉碎,外壳和铜铝箔都进入比重分选,导致铜铝品味不高,影响回收价值。

技术实现思路

1、针对上述铜铝分选工艺存在的技术问题,本发明提供一种废旧锂电池中铜铝分选工艺。

2、本发明的技术方案如下:

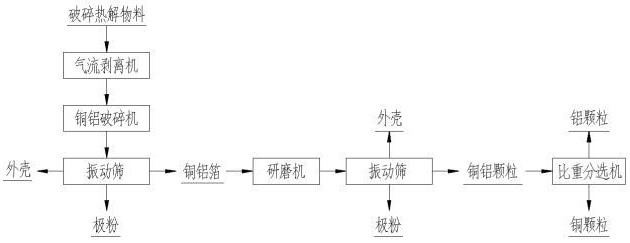

3、一种废旧锂电池中铜铝分选工艺,包括以下步骤:

4、s1.将废旧锂电池破碎热解得到的电池外壳、铜铝箔和极粉投入气流剥离机剥离极粉;

5、s2.将脱粉后的铜铝箔和外壳投入铜铝破碎机,铜铝破碎机内置多个锤头,锤头下部装有筛网,铜铝箔在锤头的作用下进一步破碎成小块通过筛网转入下道工序,而外壳则被搓成小球通过筛网转入下道工序;

6、s3.铜铝破碎机出料口连接振动筛,物料进入振动筛后将成球的外壳筛出,外壳回收率能够达到95%以上;

7、s4.将振动筛剩余的铜铝箔投入研磨机进一步研磨;

8、s5.研磨后的铜铝颗粒进入比重分选机分选。

9、进一步地,s1中,气流剥离机通过摩擦打散的方式将极粉剥离,然后通过气流分级机将极粉与铜铝箔分开;极粉回收率为96%-98%,品味96%-98%。

10、进一步地,s2中,铜铝破碎机为锤破式,筛网不大于3mm,从而能够确保破碎后粒径小于等于3mm。

11、进一步地,s4中,研磨后铜铝的粒径为0.2mm-1mm。

12、进一步地,研磨后的铜铝箔通过连接振动筛,进一步筛除外壳和极粉。

13、进一步地,比重风选机为摇臂式;分选得到的铜铝回收率为95%-98%,品味95%-97%。

14、相对现有技术,本发明的有益效果在于:

15、(1)本发明采用气流剥离机,通过摩擦打散的方式将极粉剥离,然后通过气流分级将极粉与铜铝箔分开。极粉回收率达到96%-98%,品位达到96%-98%;

16、(2)本发明采用锤式破碎机,能有效地破碎铜铝箔,同时外壳料厚度较厚,只能搓球,可以很好地将外壳筛出,提高铜铝品味。

17、(3)本发明后端采用研磨机,可将铜铝磨成0.2-1mm,使包裹在铜铝箔内部的极粉脱粉,同时研磨机也可将无法研磨成粉的外壳筛出,进一步提高铜铝的品味。

技术特征:

1.一种废旧锂电池中铜铝分选工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的废旧锂电池中铜铝分选工艺,其特征在于,s1中,所述气流剥离机通过摩擦打散的方式将极粉剥离,然后通过气流分级机将极粉与铜铝箔分开。

3.根据权利要求1所述的废旧锂电池中铜铝分选工艺,其特征在于,s2中,所述铜铝破碎机为锤破式,筛网不大于3mm,从而能够确保破碎后粒径小于等于3mm。

4.根据权利要求1所述的废旧锂电池中铜铝分选工艺,其特征在于,s4中,研磨后铜铝的粒径为0.2mm-1mm。

5.根据权利要求1所述的废旧锂电池中铜铝分选工艺,其特征在于,研磨后的铜铝箔通过连接振动筛,进一步筛除外壳和极粉。

6.根据权利要求1所述的废旧锂电池中铜铝分选工艺,其特征在于,比重风选机为摇臂。

技术总结

本发明公开一种废旧锂电池中铜铝分选工艺。将废旧锂电池破碎热解得到的电池外壳、铜铝箔和极粉投入气流剥离机剥离极粉,极粉剥离后铜铝箔和外壳进入铜铝破碎机进行粗破并将外壳搓球,剥离机出料口连接振动筛,将成球的外壳筛出,剩余的铜铝箔进入研磨机进一步研磨,研磨后的铜铝颗粒进入比重分选机分选。本发明采用气流剥离机,通过摩擦打散的方式将极粉剥离,然后通过气流分级将极粉与铜铝箔分开。极粉回收率达到96%‑98%,品位达到96%‑98%;采用锤式破碎机,能有效地破碎铜铝箔,同时外壳料厚度较厚,只能搓球,可以很好地将外壳筛出,提高铜铝品味,总之可提高极粉和铜铝箔的回收率及品味,增加了回收过程产值。

技术研发人员:单欢乐,熊伟,吴思倩,倪云,陈建湘

受保护的技术使用者:湖南江冶机电科技股份有限公司

技术研发日:

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!