一种基于强混器和文丘里的脱硫废水零排放干燥系统的制作方法

本发明属于废水脱硫,涉及一种基于强混器和文丘里的脱硫废水零排放干燥系统。

背景技术:

1、在工业发展中,国家环保部门倡导工业企业严格实施脱硫废液干燥技术,实现零排放目标。

2、现有的脱硫废液干燥技术实施中,锅炉启动和满负荷运行时,空预器阻力大,锅炉排出的高温烟气绕过空预器沿旁路烟道流向干燥塔,将脱硫塔处理后的废水(脱硫废液)引入干燥塔,废水经雾化器雾化形成废水雾滴,运行初期,进入干燥塔的高温烟气对废水雾滴进行干燥,从而实现废水零排放,一段时间后,由于未经过除尘器处理的烟气含有大量的灰尘,雾滴被烟气夹带至雾化器上部的热风分配器的烟气负压区内干燥形成结晶物堵塞热风分配器,进而影响整个干燥塔塔内的烟气流场分布,最终导致塔底积灰严重,系统无法运行。

3、锅炉启动和低负荷运行时,空预器阻力小,锅炉排出的高温烟气大部分沿主烟道依次流经空预器、引风机、除尘器、脱硫塔,最后经烟囱排出,造成热量白白浪费,仅有少量烟气绕过空预器沿旁路烟道流向干燥塔与废水(脱硫废液)混合,雾化器虽然进水,但由于进入干燥塔内的烟气流量过少使得废水雾滴未能全部蒸发,导致废水直接流入塔底,产生湿底现象,同时未经过除尘器处理的烟气含有大量的灰尘,造成干燥塔堵灰现象。

4、因此,有必要提供一种可在锅炉低负荷运行下,增加干燥塔进风量的脱硫废水零排放干燥系统。

技术实现思路

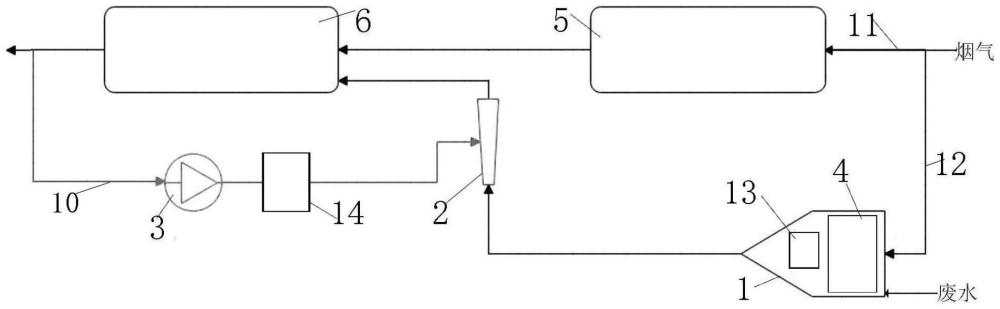

1、为了至少解决上述的现有技术中的在锅炉低负荷运行下,干燥塔进风量不足导致尚未蒸发的废水直接流入塔底,产生湿底现象的问题,本发明提供如下技术方案:一种基于强混器和文丘里的脱硫废水零排放干燥系统,包括:与锅炉主烟道并联的旁路烟道,所述旁路烟道的入口位于锅炉与空预器之间,所述旁路烟道的出口位于所述空预器与除尘器之间,还包括:位于所述旁路烟道上的干燥塔、文丘里射流器和强混器;

2、所述干燥塔与位于主烟道上的脱硫塔连通;

3、所述文丘里射流器具有进气端、出气端和引射端,所述进气端与所述干燥塔的出口烟道连通,所述出气端与所述除尘器的入口烟道连通,所述引射端通过引射管道与所述除尘器的出口烟道连通,所述引射管道上安装有增压风机;

4、所述强混器位于所述干燥塔内,用于将来自于所述旁路烟道的烟气与经雾化后的来自于所述脱硫塔的脱硫废水混合,所述烟气与废水雾滴在所述强混器内的流动方向相反。

5、可选地,在上述的基于强混器和文丘里的脱硫废水零排放干燥系统中,所述强混器包括:壳体、导流板和主轴;

6、所述壳体与所述干燥塔的内壁连接;

7、所述主轴位于所述壳体的内侧,所述主轴的一端与电机的输出轴连接,所述主轴的周向外壁上布设有多个所述导流板;

8、所述导流板与水平面呈夹角设置。

9、可选地,在上述的基于强混器和文丘里的脱硫废水零排放干燥系统中,所述脱硫废水零排放干燥系统还包括:加压泵;

10、所述加压泵安装在所述干燥塔内,所述加压泵与所述脱硫塔的排水管道连通,所述加压泵的出水端安装有喷嘴,用于朝向所述强混器的出气端喷射所述脱硫废水。

11、可选地,在上述的基于强混器和文丘里的脱硫废水零排放干燥系统中,所述强混器还包括:分流锥;

12、所述分流锥位于所述主轴的另一端,所述分流锥的尖端朝着所述烟气流向反方向设置。

13、可选地,在上述的基于强混器和文丘里的脱硫废水零排放干燥系统中,所述强混器还包括:扩散罩;

14、所述扩散罩位于所述主轴的外侧,所述分流罩的尖端与所述导流板连接,用于增大通过所述导流板后的烟气的流速。

15、可选地,在上述的基于强混器和文丘里的脱硫废水零排放干燥系统中,所述分流锥为钝体,所述分流锥和/或所述扩散罩的迎风面外壁上设置有耐磨层。

16、可选地,在上述的基于强混器和文丘里的脱硫废水零排放干燥系统中,所述扩散罩呈空心锥形柱状,且沿侧壁周向开设有多个通孔,所述扩散罩的最大直径大于所述分流锥的最大直径。

17、可选地,在上述的基于强混器和文丘里的脱硫废水零排放干燥系统中,所述增压风机的进口和出口均设置有隔离阀。

18、可选地,在上述的基于强混器和文丘里的脱硫废水零排放干燥系统中,所述增压风机的出口设置有压力变送器。

19、可选地,在上述的基于强混器和文丘里的脱硫废水零排放干燥系统中,所述干燥塔的出口烟道位于所述干燥塔下部锥斗上方。

20、本发明实施例提供的技术方案带来的有益效果是:

21、本申请通过在干燥塔与除尘器之间安装文丘里射流器,并通过在文丘里射流器的引射端与除尘器的出口烟道之间增设增压风机,通过外力驱动的方式为干燥烟气提供动力,使干燥塔内烟气流速即使在低负荷情况下仍能保证合理的流量和流速,同时利用高速旋转的强混器将烟气与经雾化后的脱硫废水充分混合,实现了脱硫废水零排放的目的,解决了干燥塔进风量不足导致尚未蒸发的废水直接流入塔底,产生湿底现象的问题。

技术特征:

1.一种基于强混器和文丘里的脱硫废水零排放干燥系统,其特征在于,包括:与锅炉主烟道并联的旁路烟道,所述旁路烟道的入口位于锅炉与空预器之间,所述旁路烟道的出口位于所述空预器与除尘器之间,还包括:位于所述旁路烟道上的干燥塔、文丘里射流器和强混器;

2.根据权利要求1所述的基于强混器和文丘里的脱硫废水零排放干燥系统,其特征在于,所述强混器包括:壳体、导流板和主轴;

3.根据权利要求1所述的基于强混器和文丘里的脱硫废水零排放干燥系统,其特征在于,所述脱硫废水零排放干燥系统还包括:加压泵;

4.根据权利要求2所述的基于强混器和文丘里的脱硫废水零排放干燥系统,其特征在于,所述强混器还包括:分流锥;

5.根据权利要求4所述的基于强混器和文丘里的脱硫废水零排放干燥系统,其特征在于,所述强混器还包括:扩散罩;

6.根据权利要求5所述的基于强混器和文丘里的脱硫废水零排放干燥系统,其特征在于,所述分流锥为钝体,所述分流锥和/或所述扩散罩的迎风面外壁上设置有耐磨层。

7.根据权利要求5所述的基于强混器和文丘里的脱硫废水零排放干燥系统,其特征在于,所述扩散罩呈空心锥形柱状,且沿侧壁周向开设有多个通孔,所述扩散罩的最大直径大于所述分流锥的最大直径。

8.根据权利要求1所述的基于强混器和文丘里的脱硫废水零排放干燥系统,其特征在于,所述增压风机的进口和出口均设置有隔离阀。

9.根据权利要求1所述的基于强混器和文丘里的脱硫废水零排放干燥系统,其特征在于,所述增压风机的出口设置有压力变送器。

10.根据权利要求1所述的基于强混器和文丘里的脱硫废水零排放干燥系统,其特征在于,所述干燥塔的出口烟道位于所述干燥塔下部锥斗上方。

技术总结

本发明公开了一种基于强混器和文丘里的脱硫废水零排放干燥系统,属于废水脱硫技术领域,包括:与锅炉主烟道并联的旁路烟道,旁路烟道的入口位于锅炉与空预器之间,旁路烟道的出口位于空预器与除尘器之间,还包括:位于旁路烟道上的干燥塔、文丘里射流器和强混器;干燥塔与位于主烟道上的脱硫塔连通;文丘里射流器具有进气端、出气端和引射端,进气端与干燥塔的出口烟道连通,出气端与除尘器的入口烟道连通,引射端通过引射管道与除尘器的出口烟道连通,引射管道上安装有增压风机;强混器位于干燥塔内,用于将来自于旁路烟道的烟气与经雾化后的来自于脱硫塔的脱硫废水混合,烟气与废水雾滴在强混器内的流动方向相反。实现了脱硫废水零排放。

技术研发人员:邓晓湖,瞿英杰,吴敏儒

受保护的技术使用者:湖南山水节能科技股份有限公司

技术研发日:

技术公布日:2024/7/11

- 还没有人留言评论。精彩留言会获得点赞!