氧化残液净化处理方法及装置与流程

本发明涉及双氧水生产中危废处理,是一种氧化残液净化处理方法及装置。

背景技术:

1、蒽醌法生产双氧水中工艺中,在氧化反应过程中,会有少量的过氧化氢被氧化塔内的水萃取形成的过氧化氢溶液。由于这部分过氧化氢溶液比重大于氧化液,其将会积沉在每一节的氧化塔底部,在过氧化氢生产中这部分溶液被称为氧化残液。氧化残液分别通过氧化塔上、中下塔的底部排出,氧化残液中双氧水的含量在15%至35%之间。氧化残液中富集大量磷酸盐,金属离子、白土粉尘、蒽醌降解物等杂质。

2、由于大量杂质的存在,会使得双氧水的稳定性差、易分解、安全性差。如果处理不当,则存在双氧水分解的情形,会产生火灾、爆炸事故的风险。目前,行业内氧化残液的处理方式主要由以下三种形式:

3、(1)氧化残液排出、分解直接进行排放,会存在环保问题;

4、(2)氧化残液回收至氧化液储槽,造成系统内杂质增加,影响萃取塔安全运行;

5、(3)利用吸附法对氧化残液进行回收,存在双氧水分解情况,有一定的安全隐患。

6、因此,氧化残液净化处理是双氧水生产中的一项工艺技术难题。

技术实现思路

1、本发明提供了一种氧化残液净化处理方法及装置,克服了上述现有技术之不足,其能有效解决现有双氧水生产中存在的氧化残液杂质含量高、易分解、安全性能差,从而导致危险废物难处理的环保问题。

2、本发明的技术方案之一是通过以下措施来实现的:一种氧化残液净化处理方法,按照下述步骤进行:

3、第一步,氧化塔内排出的氧化残液,利用双氧水与工作液的密度差在氧化残液分离器进行油水分离后,得到工作液和一次处理后氧化残液;

4、第二步,工作液经工作液回收罐回收后再利用,一次处理后氧化残液经残液罐进行沉淀分离后,得到二次处理后氧化残液;

5、第三步,二次处理后氧化残液经过滤器去除其中的固体杂质后,得到三次处理后氧化残液;

6、第四步,三次处理后氧化残液在净化塔内,利用溶剂萃取法进行逆向萃取净化,得到提纯后氧化残液;

7、第五步,提纯后氧化残液在缓冲罐内,加入稳定剂混合反应后,回收得到稀品溶液;

8、第六步,稀品溶液经液液分离器分离回收后,得到符合标准的双氧水。

9、下面是对上述发明技术方案之一的进一步优化或/和改进:

10、上述第三步中,固体杂质包括磷酸盐、金属杂质和蒽醌降解物。

11、上述第四步中,溶剂萃取法中采用的萃取溶剂为芳烃,其中,芳烃为c9/c10重芳烃,三次处理后的氧化残液与芳烃的体积比为1:2。

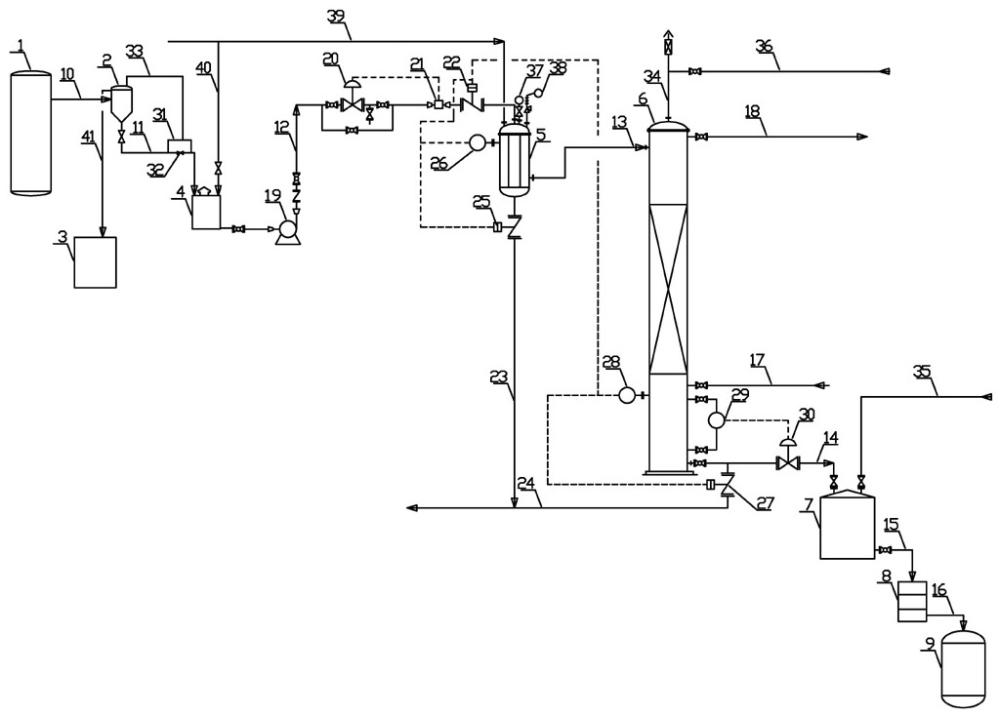

12、本发明的技术方案之二是通过以下措施来实现的:一种实施氧化残液净化处理方法的装置,包括氧化塔、氧化残液分离器、工作液回收罐、残液罐、过滤器、净化塔、缓冲罐、液液分离器和成品罐,氧化塔下部出口与氧化残液分离器上部进口之间固定连通有第一残液管线,氧化残液分离器底部出口与残液罐顶部第一进口之间固定连通有第二残液管线,残液罐下部出口与过滤器顶部第一进口之间固定连通有第三残液管线,过滤器下部出口与净化塔上部进口之间固定连通有第四残液管线,净化塔下部出口与缓冲罐顶部第一进口之间固定连通有第五残液管线,缓冲罐下部出口与液液分离器顶部进口之间固定连通有第六残液管线,液液分离器底部出口与成品罐顶部进口之间固定连通有成品溶液管线,净化塔下部进口固定连通有溶剂进料管线,净化塔上部出口固定连通有溶剂出料管线,过滤器顶部第二进口固定连通有第一冲洗管线,第一冲洗管线与残液罐顶部第二进口之间固定连通有第二冲洗管线,氧化残液分离器上部出口与工作液回收罐顶部进口之间固定连通有工作液回收管线。

13、下面是对上述发明技术方案之二的进一步优化或/和改进:

14、上述第三残液管线上按照介质流向依次固定安装有残液泵、流量调节阀、流量计、第一温度自控阀。

15、上述过滤器底部出口固定连通有第一紧急撤料管线,第五残液管线与第一紧急撤料管线之间固定连通有第二紧急撤料管线,第二紧急撤料管线与过滤器之间的第一紧急撤料管线上固定安装有第二温度自控阀,过滤器上部设置有第一远传温度计,第一温度自控阀、第二温度自控阀均与第一远传温度计之间设置有联锁,第二紧急撤料管线上固定安装有第三温度自控阀,净化塔下部设置有第二远传温度计,第二温度自控阀、第三温度自控阀均与第二远传温度计之间设置有联锁。

16、上述净化塔下部还设置有远传液位计,第二紧急撤料管线与缓冲罐之间的第五残液管线上固定安装有液位调节阀,液位调节阀与远传液位计之间设置有联锁。

17、上述第二残液管线上固定安装有手阀,手阀进出口前后的第二残液管线上固定连通有并联管线,并联管线与氧化残液分离器顶部进口之间固定连通有回流管线。

18、上述净化塔顶部出口固定连通有放空管线,放空管线上固定连通有氮气管线,缓冲罐顶部固定连通有纯水管线。

19、上述过滤器顶部设置有远传压力表和安全放空阀。

20、本发明利用双氧水与氧化液密度差进行分离、沉淀、过滤,并根据相似相容原理,利用溶剂萃取法对氧化残液进行逆向萃取净化,既有效提高氧化残液的稳定度,又解决了危废处理的问题,还消除了工艺隐患,实现了安全生产。

技术特征:

1.一种氧化残液净化处理方法,其特征在于按照下述步骤进行:

2.根据权利要求1所述的氧化残液净化处理方法,其特征在于第三步中,固体杂质包括磷酸盐、金属杂质和蒽醌降解物。

3.根据权利要求1或2所述的氧化残液净化处理方法,其特征在于第四步中,溶剂萃取法中采用的萃取溶剂为芳烃,其中,芳烃为c9/c10重芳烃,三次处理后的氧化残液与芳烃的体积比为1:2。

4.一种实施根据权利要求1至3中任意一项所述的氧化残液净化处理方法的装置,其特征在于包括氧化塔、氧化残液分离器、工作液回收罐、残液罐、过滤器、净化塔、缓冲罐、液液分离器和成品罐,氧化塔下部出口与氧化残液分离器上部进口之间固定连通有第一残液管线,氧化残液分离器底部出口与残液罐顶部第一进口之间固定连通有第二残液管线,残液罐下部出口与过滤器顶部第一进口之间固定连通有第三残液管线,过滤器下部出口与净化塔上部进口之间固定连通有第四残液管线,净化塔下部出口与缓冲罐顶部第一进口之间固定连通有第五残液管线,缓冲罐下部出口与液液分离器顶部进口之间固定连通有第六残液管线,液液分离器底部出口与成品罐顶部进口之间固定连通有成品溶液管线,净化塔下部进口固定连通有溶剂进料管线,净化塔上部出口固定连通有溶剂出料管线,过滤器顶部第二进口固定连通有第一冲洗管线,第一冲洗管线与残液罐顶部第二进口之间固定连通有第二冲洗管线,氧化残液分离器上部出口与工作液回收罐顶部进口之间固定连通有工作液回收管线。

5.根据权利要求4所述的装置,其特征在于第三残液管线上按照介质流向依次固定安装有残液泵、流量调节阀、流量计、第一温度自控阀。

6.根据权利要求4或5所述的装置,其特征在于过滤器底部出口固定连通有第一紧急撤料管线,第五残液管线与第一紧急撤料管线之间固定连通有第二紧急撤料管线,第二紧急撤料管线与过滤器之间的第一紧急撤料管线上固定安装有第二温度自控阀,过滤器上部设置有第一远传温度计,第一温度自控阀、第二温度自控阀均与第一远传温度计之间设置有联锁,第二紧急撤料管线上固定安装有第三温度自控阀,净化塔下部设置有第二远传温度计,第二温度自控阀、第三温度自控阀均与第二远传温度计之间设置有联锁,过滤器顶部设置有远传压力表和安全放空阀。

7.根据权利要求6所述的装置,其特征在于净化塔下部还设置有远传液位计,第二紧急撤料管线与缓冲罐之间的第五残液管线上固定安装有液位调节阀,液位调节阀与远传液位计之间设置有联锁。

8.根据权利要求4或5或6或7所述的装置,其特征在于第二残液管线上固定安装有手阀,手阀进出口前后的第二残液管线上固定连通有并联管线,并联管线与氧化残液分离器顶部进口之间固定连通有回流管线。

9.根据权利要求5或6或7或8所述的装置,其特征在于净化塔顶部出口固定连通有放空管线,放空管线上固定连通有氮气管线,缓冲罐顶部固定连通有纯水管线。

10.根据权利要求4或5或6或7或8或9所述的装置,其特征在于过滤器顶部设置有远传压力表和安全放空阀。

技术总结

本发明涉及双氧水生产中危废处理技术领域,是一种氧化残液净化处理方法及装置,前者中:氧化残液进行油水分离后,得到的一次处理后氧化残液进行沉淀分离后,二次处理后氧化残液经去除其中的固体杂质,三次处理后氧化残液经萃取净化,提纯后氧化残液加入稳定剂经回收后,得到符合标准的双氧水;后者包括氧化塔、氧化残液分离器、工作液回收罐、残液罐、过滤器、净化塔、缓冲罐、液液分离器和成品罐。本发明利用双氧水与氧化液密度差进行分离、沉淀、过滤,并根据相似相容原理,利用溶剂萃取法对氧化残液进行逆向萃取净化,既有效提高氧化残液的稳定度,又解决了危废处理的问题,还消除了工艺隐患,实现了安全生产。

技术研发人员:余斌,黄胜兵,陈静,孟冕,卢明强,李河文,靳钊

受保护的技术使用者:新疆中泰新鑫化工科技股份有限公司

技术研发日:

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!