一种热解气化污泥焚烧工艺的制作方法

本申请涉及固废处理,尤其涉及一种热解气化污泥焚烧工艺。

背景技术:

1、含油污泥是一种特殊的污泥,主要来源于原油提取、运输、储存、精炼等过程中,包括罐底污泥、落地污泥、池底污泥、精炼污泥等。含油污泥是由质量分数分别为20~80%的原油、5~85%的水和5~50%的固体颗粒物组成的乳化体系,常含有老化原油、石油烃类、病原体、酸性气体、腐蚀性产物等有毒有害物质;此外,在石油进行加工的过程中又会引入絮凝剂、缓蚀剂、破乳剂、脱水剂等化工助剂,导致其成分极为复杂。含油污泥具有黏度大、乳化稳定、破乳难等特点,目前已被列为危险废弃物名录,是一种极难处理、且危害较大的固体废弃物。虽然含油污泥是危险废弃物,但其所富含的油相也是一种可再次利用的资源。

2、目前,国内外已开发出多种含油污泥的处理技术,包括固化、溶剂萃取、生物修复、焚烧、热解、超声处理、超临界水处理等。在上述众多的现有含油污泥的处理技术中,热解处理具有处理效率高,减容、减量效果显著,资源可回收利用等优势,在含油污泥的处理中应用最广。热解处理是指在无氧或者缺氧的氛围下,将含油污泥加热到一定温度后有机物被解析的工艺。现有对含油污泥的热解工艺分为催化热解和普通热解两种,催化热解是在催化剂条件下,将含油污泥加热到400℃以上的热解工艺;而普通热解则是将含油污泥加热到500℃以上的热解工艺。两种工艺得到的产物均为剩余固态物质、不凝气和热解油;区别仅在于不凝气和热解油的成分不同。催化热解工艺,在催化剂的作用下,可以对热解产生的气体改质,进而改变不凝气和热解油的成分。

3、然而,现有的热解工艺也存在一系列的缺陷。普通热解工艺,产物不可控,且热解温度较高,能耗较大,整体经济效益较差,资源回收利用率较低。而催化热解工艺,催化剂难以回收,且大多选用金属氧化物作为催化剂,易造成二次污染。

技术实现思路

1、为了解决上述至少一种技术问题,开发一种资源回收利用率较高,能够热解、气化、回收制备芳烃油,整体经济效益较好,且基本无二次污染的含油污泥处理工艺,本申请提供一种热解气化污泥焚烧工艺。

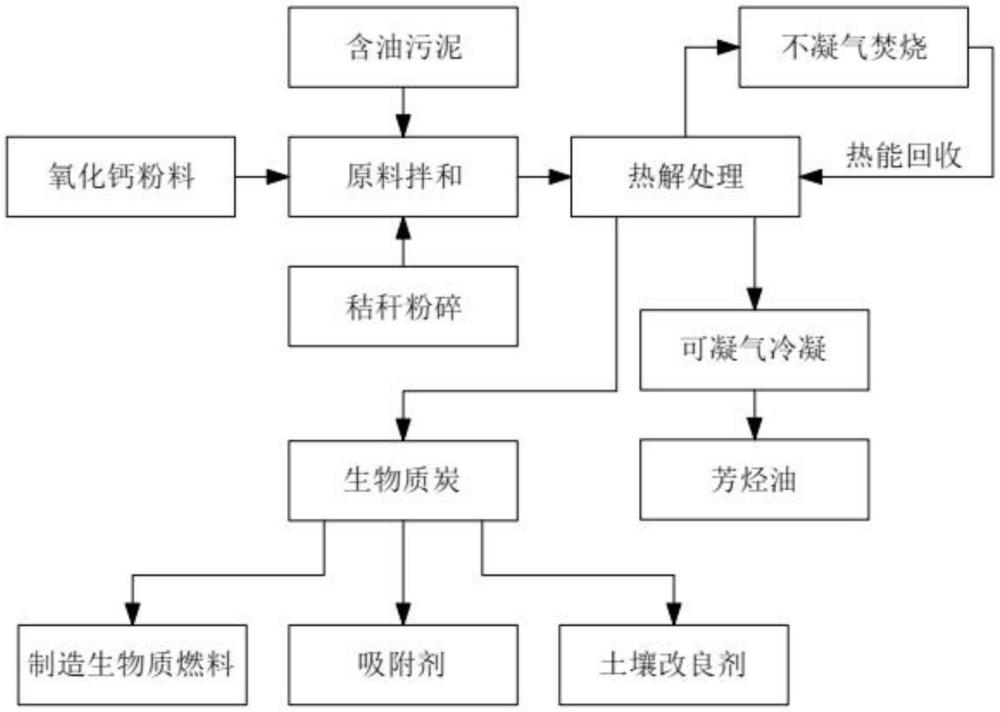

2、本申请提供了一种热解气化污泥焚烧工艺,包括以下步骤:

3、s1、将含油污泥预处理至含水率40%以内,将秸秆粉碎至粒径5mm以内;

4、s2、将步骤s1预处理的含油污泥和粉碎后的秸秆颗粒,以及氧化钙粉料,按照含油污泥65~70%、秸秆25~30%、氧化钙5~10%的质量分数配比,置于搅拌机中充分混合,得到混合料;

5、s3、将步骤s2得到的混合料,置于热解炉中,以钾修饰的zsm-5分子筛颗粒作为非原位热解催化剂进行绝氧或缺氧热解处理;热解过程为:以5~10℃/min的升温速率升温至180~200℃,再以12~18℃/min的升温速率升温至500~560℃,而后在500~560℃温度下保温10~30min;得到热解气和热解固态产物;

6、s4、将步骤s3得到的热解气经净化后,进行冷凝处理,冷凝所得液态产物为芳烃油,回收再利用,冷凝所得气态产物为不凝气,焚烧处理,焚烧热量回收用于热解炉的加热;

7、s5、将步骤s3得到的热解固态产物回收,作为生物质炭再利用。

8、可选的,所述步骤s1中,将含油污泥预处理至含水率30~35%,将秸秆粉碎至粒径1~3mm。

9、进一步可选的,所述步骤s1中,含油污泥的预处理采用加热脱水的方式。

10、进一步可选的,所述加热温度控制在105℃以内。

11、可选的,所述步骤s2中,氧化钙粉料的粒径为50~500μm。

12、可选的,所述步骤s3中,钾修饰的zsm-5分子筛颗粒的制备,包括以下步骤:

13、sa、将钾修饰的zsm-5分子筛、高岭土和无水乙醇,按照8:2:1~2的质量比充分混合,配置成泥料;

14、sb、将步骤sa得到的泥料,置于造粒机中,制成粒径2~10mm的颗粒;

15、sc、将步骤sb得到的颗粒,置于真空炉中,在560~580℃温度下,真空煅烧,制得钾修饰的zsm-5分子筛颗粒。

16、可选的,所述步骤s3中,热解炉采用以下结构:所述热解炉包括炉体,所述炉体设有原料入口、排出热解气的热解气输送管和输入保护气体的保护气输入管,所述炉体内设有污泥装载区,所述炉体内位于污泥装载区和热解气输送管之间的区域,固定设置有催化床,所述催化床采用多孔陶瓷外壳,内部填充钾修饰的zsm-5分子筛颗粒。

17、可选的,所述步骤s3中,热解处理在氮气保护下进行。

18、进一步可选的,所述氮气的输入流量为120~140ml/min。

19、可选的,所述步骤s5中,作为生物质炭再利用,包括与生物质原料混合制备生物质燃料,作为生物质炭吸附剂应用,以及作为酸性土壤的土壤改良剂应用。

20、综上所述,本发明包括以下至少一种有益技术效果:

21、1.本申请采用含油污泥与秸秆共热解的工艺设计,混入氧化钙粉料作为原位热解催化剂,可以有效提高热解效率,改变热解的气化混合气体的成分组成,进而提高热解油相产物的产率,并且改善热解油相产物的品质;此外,采用氧化钙作为原位热解催化剂,可以有助于含油污泥水分的脱出,降低热解所需活化能,促进重质有机物向轻质有机物转化,热解所得的固态产物生物质炭中混入少量氧化钙,可以有助于生物质炭在土壤改良剂领域的应用,且不会对环境造成二次污染。

22、2.本申请采用原位催化热解和非原位催化热解相结合的工艺,以氧化钙作为原位热解的催化剂,以多孔隙的钾修饰的zsm-5分子筛颗粒作为非原位催化热解的催化剂,两种催化模式配合使用,促进含油污泥的脱氧、脱氢,以及促进芳香基团的生成,大幅提高芳烃油的产率,降低低效益的不凝气的产量。

23、3.本申请以含油污泥和秸秆为原料,通过热解将其大部分转化为优质的生物质炭和芳烃油回收利用,剩余少量不凝气焚烧处理,焚烧热量也回收利用,资源回收利用率较高,产物品质较好,整体经济效益十分优异。

24、4.本申请的工艺能够有效对含油污泥减容处理,有效降低危险废弃物的排放,且本申请的不凝气产率低,能够大幅降低废气的排放量,可以有效降低环境污染。

技术特征:

1.一种热解气化污泥焚烧工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的热解气化污泥焚烧工艺,其特征在于,所述步骤s1中,将含油污泥预处理至含水率30~35%,将秸秆粉碎至粒径1~3mm。

3.根据权利要求2所述的热解气化污泥焚烧工艺,其特征在于,所述步骤s1中,含油污泥的预处理采用加热脱水的方式。

4.根据权利要求3所述的热解气化污泥焚烧工艺,其特征在于,所述加热温度控制在105℃以内。

5.根据权利要求1所述的热解气化污泥焚烧工艺,其特征在于,所述步骤s2中,氧化钙粉料的粒径为50~500μm。

6.根据权利要求1所述的热解气化污泥焚烧工艺,其特征在于,所述步骤s3中,钾修饰的zsm-5分子筛颗粒的制备,包括以下步骤:

7.根据权利要求1所述的热解气化污泥焚烧工艺,其特征在于,所述步骤s3中,热解炉采用以下结构:所述热解炉包括炉体(1),所述炉体(1)设有原料入口(4)、排出热解气的热解气输送管(5)和输入保护气体的保护气输入管(6),所述炉体(1)内设有污泥装载区(2),所述炉体(1)内位于污泥装载区(2)和热解气输送管(5)之间的区域,固定设置有催化床(3),所述催化床(3)采用多孔陶瓷外壳,内部填充钾修饰的zsm-5分子筛颗粒。

8.根据权利要求1所述的热解气化污泥焚烧工艺,其特征在于,所述步骤s3中,热解处理在氮气保护下进行。

9.根据权利要求8所述的热解气化污泥焚烧工艺,其特征在于,所述氮气的输入流量为120~140ml/min。

10.根据权利要求1所述的热解气化污泥焚烧工艺,其特征在于,所述步骤s5中,作为生物质炭再利用,包括与生物质原料混合制备生物质燃料,作为生物质炭吸附剂应用,以及作为酸性土壤的土壤改良剂应用。

技术总结

本申请公开了一种热解气化污泥焚烧工艺,包括以下步骤:S1、将含油污泥预处理,秸秆粉碎;S2、将预处理的含油污泥和粉碎后的秸秆颗粒,以及氧化钙粉料,置于搅拌机中充分混合,得到混合料;S3、将步骤S2得到的混合料,置于热解炉中,以钾修饰的ZSM‑5分子筛颗粒作为非原位热解催化剂进行绝氧或缺氧热解处理;S4、将步骤S3得到的热解气经净化后,进行冷凝处理,液态产物为芳烃油,回收再利用,气态产物为不凝气,焚烧处理;S5、将步骤S3得到的热解固态产物回收,作为生物质炭再利用。本申请资源回收利用率较高,能够热解、气化、回收制备芳烃油,整体经济效益较好,且催化剂可以重复使用,基本无二次污染。

技术研发人员:乔瑜,吕元,吕复,许军

受保护的技术使用者:武汉奥杰科技股份有限公司

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!