一种处理钨冶炼高盐废水的方法与流程

本发明属于废水处理,具体涉及一种处理钨冶炼高盐废水的方法。

背景技术:

1、钨冶炼过程中会产生大量含有硫酸钠、氯化钠等无机盐,以及萃取剂、絮凝剂、表面活性剂等有机污染物的高盐废水,如果不经有效处理会对生态环境和人类健康造成极大危害。高盐废水的高盐含量为其进行盐的资源化回收提供了良好的潜力,如通过蒸发结晶、热解制备回收盐等,但其中难降解有机物的存在使得直接回收得到的盐的纯度较低。因此,高盐废水中有机物的去除对于实现高盐废水的“零排放”和盐的资源化回收具有重要意义。而现有处理方法的重点在于脱盐,对于有机物的处理能力低,高盐高浓度有机废水难以得到有效处理。而且目前常用的生物法、吸附法、芬顿法和电化学法等对有机物浓度高、废水成分复杂、含浮油量大的高盐废水的适用性差。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种处理钨冶炼高盐废水的方法,该方法能有效处理有机物浓度高、废水成分复杂、含油量大的钨冶炼高盐废水。

2、为了实现上述目的,本发明提供了以下技术方案:

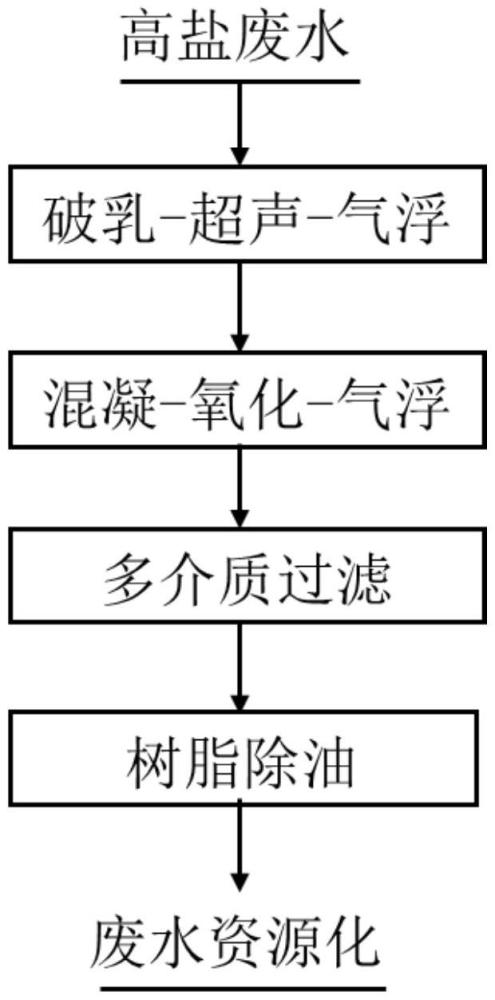

3、本发明提供了一种处理钨冶炼高盐废水的方法,包括以下步骤:

4、将钨冶炼高盐废水、破乳剂和助凝剂混合,依次经超声处理和第一微纳米气泡曝气后,第一静置沉降,得到第一上清液;

5、将所述第一上清液、混凝剂和氧化剂混合,将所得混合液的ph值调节至6~7,经第二微纳米气泡曝气后,第二静置沉降,得到第二上清液;

6、将所述第二上清液经多介质过滤处理后,进行树脂除油处理,得到出水。

7、优选的,所述破乳剂为油溶性非离子型破乳剂;所述破乳剂的质量为所述钨冶炼高盐废水质量的0.02~0.3%。

8、优选的,所述助凝剂为阴离子聚丙烯酰胺、阳离子聚丙烯酰胺和非离子聚丙烯酰胺中的一种或几种;所述助凝剂在钨冶炼高盐废水中的添加量为0.5~1.5mg/l。

9、优选的,所述第一上清液的ph值为3~4。

10、优选的,所述超声处理所用超声波发生装置的频率为20khz,振子面表振幅为10~80μm;所述超声处理的时间为10~60s。

11、优选的,所述第一微纳米气泡曝气的氧气流速为2~10kg·m3/h;所述第一微纳米气泡曝气的时间为30~60min。

12、优选的,所述混凝剂为聚合氯化铝、非离子聚丙烯酰胺、聚合氯化铁、聚合硫酸铁、聚合硅酸铝铁和聚合硅酸硫酸铝铁中的一种或几种;所述混凝剂在所述第一上清液中的添加量为0.5~2.5g/l。

13、优选的,所述氧化剂为双氧水;所述双氧水的质量浓度为30%;所述氧化剂在所述第一上清液中的添加量为0.5~3g/l。

14、优选的,所述第二微纳米气泡曝气的氧气流速为6~15kg·m3/h;所述第二微纳米气泡曝气的时间为2~6h。

15、优选的,所述多介质过滤处理所用填料包括依次进行过滤的第一填料层和第二填料层;所述第一填料层采用粒径为0.5~8mm的颗粒活性炭逐层铺设而成;所述第二填料层采用粒径为0.5~6mm的石英砂逐层铺设而成。

16、本发明提供了一种处理钨冶炼高盐废水的方法,包括以下步骤:将钨冶炼高盐废水、破乳剂和助凝剂混合,依次经超声处理和第一微纳米气泡曝气后,第一静置沉降,得到第一上清液;将所述第一上清液、混凝剂和氧化剂混合,将所得混合液的ph值调节至6~7,经第二微纳米气泡曝气后,第二静置沉降,得到第二上清液;将所述第二上清液经多介质过滤处理后,进行树脂除油处理,得到出水。

17、本发明采用破乳剂与超声和微纳米气泡联用对钨冶炼高盐废水进行预处理,然后进行混凝-氧化-微纳米气泡曝气处理对废水中有机物进行深度降解,再通过多介质过滤器除去废水中悬浮物,降低对后续深度处理的影响,最后通过树脂深度除油去除难降解有机物。本发明通过在废水中加入破乳剂然后微纳米气泡曝气,可以将废水中的溶解性油类有机物与水分离,然后加入助凝剂与油类物质包裹在一起沉淀,从而去除废水中的部分有机物,同时去除废水中的氟、重金属等杂质元素;加入氧化剂、混凝剂,然后通过微纳米气泡曝气有利于提高氧化剂产生羟基自由基的效率,从而去除废水中的有机物,并且再次通过混凝剂强化混凝沉淀效果,除去废水中的有机物和其它杂质元素。多介质过滤处理可以利用多种不同的过滤介质去除废水中的色、味、余氯和有机物、悬浮物、胶体、铁等杂质。树脂除油处理所用树脂同时具有亲水和亲油两个官能团,其中亲水基团对油脂具有破乳功能,而亲油基团对油脂具有吸附功能,吸附的油珠聚集在树脂表面,当油积聚一定量时树脂内部的亲水基团将吸油饱和的亲油基团顶起并使部分油珠破乳从而使油珠脱离树脂上浮,完成除油过程,从而达到油水分离的效果。本发明在去除有机物的同时去除废水中大部分的杂质元素,为后续资源化提供基础。本发明提供的方法能有效处理有机物浓度高、废水成分复杂、含油(煤油、萃取剂等有机物)量大的钨冶炼高盐废水,解决钨冶炼高盐废水资源化存在的问题,具有良好的经济性和环境相容性。

技术特征:

1.一种处理钨冶炼高盐废水的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述破乳剂为油溶性非离子型破乳剂;所述破乳剂的质量为所述钨冶炼高盐废水质量的0.02~0.3%。

3.根据权利要求1所述的方法,其特征在于,所述助凝剂为阴离子聚丙烯酰胺、阳离子聚丙烯酰胺和非离子聚丙烯酰胺中的一种或几种;所述助凝剂在钨冶炼高盐废水中的添加量为0.5~1.5mg/l。

4.根据权利要求1所述的方法,其特征在于,所述第一上清液的ph值为3~4。

5.根据权利要求1所述的方法,其特征在于,所述超声处理所用超声波发生装置的频率为20khz,振子面表振幅为10~80μm;所述超声处理的时间为10~60s。

6.根据权利要求1所述的方法,其特征在于,所述第一微纳米气泡曝气的氧气流速为2~10kg·m3/h;所述第一微纳米气泡曝气的时间为30~60min。

7.根据权利要求1所述的方法,其特征在于,所述混凝剂为聚合氯化铝、非离子聚丙烯酰胺、聚合氯化铁、聚合硫酸铁、聚合硅酸铝铁和聚合硅酸硫酸铝铁中的一种或几种;所述混凝剂在所述第一上清液中的添加量为0.5~2.5g/l。

8.根据权利要求1所述的方法,其特征在于,所述氧化剂为双氧水;所述双氧水的质量浓度为30%;所述氧化剂在所述第一上清液中的添加量为0.5~3g/l。

9.根据权利要求1所述的方法,其特征在于,所述第二微纳米气泡曝气的氧气流速为6~15kg·m3/h;所述第二微纳米气泡曝气的时间为2~6h。

10.根据权利要求1所述的方法,其特征在于,所述多介质过滤处理所用填料包括依次进行过滤的第一填料层和第二填料层;所述第一填料层采用粒径为0.5~8mm的颗粒活性炭逐层铺设而成;所述第二填料层采用粒径为0.5~6mm的石英砂逐层铺设而成。

技术总结

本发明属于废水处理技术领域,具体涉及一种处理钨冶炼高盐废水的方法。本发明采用破乳剂与超声和微纳米气泡曝气联用对钨冶炼高盐废水进行预处理,然后进行混凝‑氧化‑微纳米气泡曝气处理对废水中有机物进行深度降解,再通过多介质过滤器除去废水中悬浮物,降低对后续深度处理的影响,最后通过树脂深度除油去除难降解有机物。本发明在去除有机物的同时去除废水中大部分的杂质元素,为后续资源化提供基础。

技术研发人员:赖敏明,李忠岐,曾鹏,洪侃,徐建兵,伍莺,李鹏,钟婷

受保护的技术使用者:赣州有色冶金研究所有限公司

技术研发日:

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!