一种碳纤维环保废水资源化利用的方法与流程

本发明属于环保废水资源化利用,涉及一种碳纤维环保废水资源化利用的方法。

背景技术:

1、碳纤维作为一种高性能材料,已在航空航天、汽车制造以及体育器材等多个行业领域发挥了重要作用。在碳纤维的生产过程中,二甲基亚砜(dmso)作为一种溶剂,主要用于溶解聚合物以及调控纺丝溶液的粘度,采购单价昂贵。然而,纺丝过程中产生的废气中会含有少量的二甲基亚砜,这通常需要采用喷淋技术进行处理,以此将废气中的二甲基亚砜吸收到喷淋塔液中。

2、值得注意的是,由于二甲基亚砜的氧化难度较高,处理含有二甲基亚砜的废水通常需采用高级氧化工艺。同时,喷淋塔液中的二甲基亚砜含量相对较高,这使得废水处理的药剂成本显著增加,且此类废水的间歇性排放可能对污水站运行造成严重冲击。若直接将此类废液导入回收车间进行精馏处理,则会导致蒸汽消耗过高,从而提高了整体运营成本。因此,研发一种既环保又经济的碳纤维生产废水资源化利用方法,对于提升行业的可持续发展能力具有十分重要的价值。

技术实现思路

1、本发明的目的在于提供一种环保、经济的碳纤维环保废水资源化利用的方法。

2、实现本发明目的的技术方案如下:

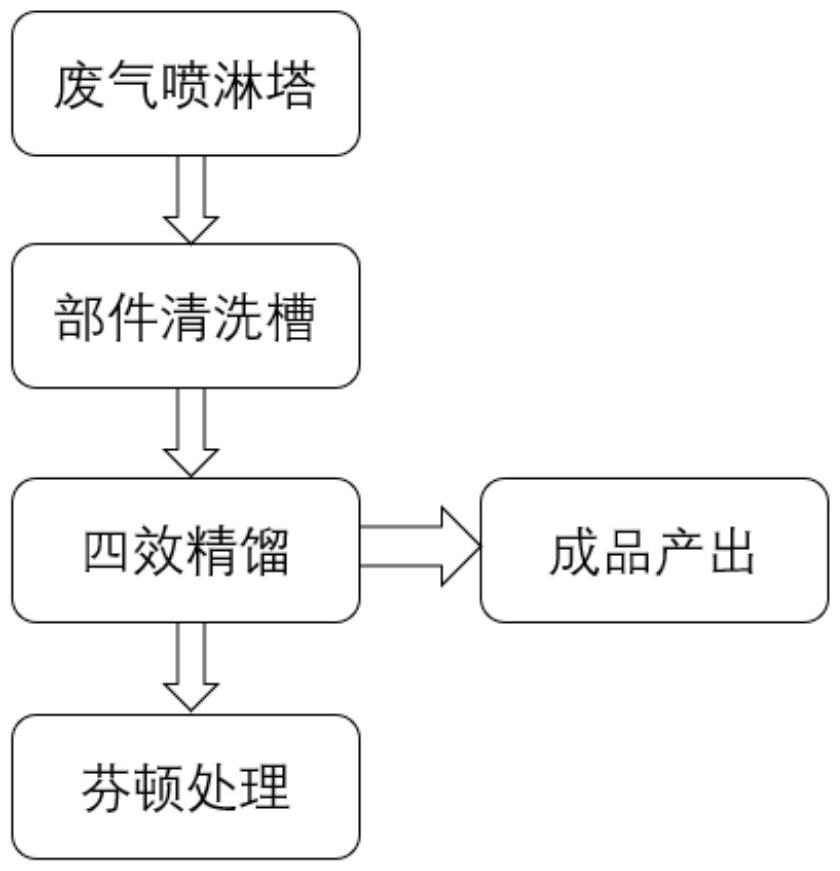

3、一种碳纤维环保废水资源化利用的方法,包括喷淋废水的预处理、溶剂交换、精馏回收步骤,具体步骤如下:

4、(1)预处理:碳纤维原丝车间废气处理装置的喷淋废水通过过滤器去除颗粒物;

5、(2)溶剂交换:预处理后的喷淋废水导入原丝车间清洗纺丝部件,清洗过程使用微纳米气泡发生装置产生微纳米气泡强化溶剂交换,气泡直径≤100nm,每吨水的通气量为10l/min,清洗时间为2h,控制二甲基亚砜的质量浓度≥20%后排出;

6、(3)精馏回收:将清洗后的喷淋废水导入回收车间,通过精馏将废水中二甲基亚砜的质量浓度浓缩至99.9%,回用至原丝生产,精馏回水排至污水处理站进行芬顿处理。

7、优选地,步骤(1)中,喷淋废水中二甲基亚砜的质量浓度≥1%。

8、优选地,步骤(1)中,过滤器的精度为1μm。

9、优选地,步骤(3)中,精馏方式为四效精馏。

10、优选地,步骤(3)中,精馏回水中,二甲基亚砜浓度≤400mg/l。

11、本发明将碳纤维原丝车间废气处理装置的喷淋废水经过滤去除颗粒物后,回用至原丝车间清洗纺丝部件,纺丝部件上附着的聚合液中存在二甲基亚砜,由于二甲基亚砜与水有强亲和性,因此聚合液在水中存在双向扩散,其中的二甲基亚砜经溶剂交换逐渐扩散至预处理后的喷淋废水中,从而使得预处理后的喷淋废水中的二甲基亚砜浓度逐步提高,进而降低其精馏回用成本。

12、与现有技术相比,本发明具有以下优点:

13、本发明通过改变环保废水处理工艺、控制气泡发生通气量、溶剂交换时间等参数,控制回收液中二甲基亚砜的浓度为99.9%,能够实现碳纤维环保废水的资源化利用。微纳米气泡的引入可以代替高温加热手段,溶剂交换阶段工艺简单无需热处理,同时可以有效处理清洗阶段的悬浮物。

技术特征:

1.一种碳纤维环保废水资源化利用的方法,其特征在于,具体步骤如下:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,喷淋废水中二甲基亚砜的质量浓度≥1%。

3.根据权利要求1所述的方法,其特征在于,步骤(1)中,过滤器的精度为1μm。

4.根据权利要求1所述的方法,其特征在于,步骤(3)中,精馏方式为四效精馏。

5. 根据权利要求1所述的方法,其特征在于,步骤(3)中,精馏回水中,二甲基亚砜浓度≤400 mg/l。

技术总结

本发明公开了一种碳纤维环保废水资源化利用的方法。所述方法先将碳纤维原丝车间废气处理装置的喷淋废水通过过滤器去除颗粒物,再导入至碳纤维纺丝部件清洗系统,使用微纳米气泡发生装置强化溶剂交换,使得废水中二甲基亚砜含量≥20%,最后将溶剂交换后的废水经精馏浓缩至二甲基亚砜的浓度为99.9%,收集回收的二甲基亚砜。本发明通过调控碳纤维环保废水处理工艺、气泡发生通气量、溶剂交换时间等参数,回收碳纤维环保废水中的二甲基亚砜,实现了碳纤维环保废水的资源化利用。

技术研发人员:刘栋,齐鲁,秦天

受保护的技术使用者:中复神鹰碳纤维股份有限公司

技术研发日:

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!