一种气提式内循环半短程硝化耦合厌氧氨氧化系统及方法

本发明属于污水生物脱氮,涉及一种气提式内循环半短程硝化耦合厌氧氨氧化系统及方法。

背景技术:

1、传统的生物脱氮技术通常存在工艺复杂、能耗高和成本高等问题。厌氧氨氧化作为一种新型脱氮工艺,其可以在厌氧条件下直接利用氨氮和亚硝酸盐反应生成氮气从而达到脱氮的目的。与传统的脱氮技术相比,具有减少碳源投加,节省运行成本、减少剩余污泥产量等优势。然而,亚硝酸盐的供给不足成为厌氧氨氧化工艺单独运行的障碍。半短程硝化是将硝化反应控制在只进行到亚硝酸盐的阶段,50%-57%的氨氮转化为亚硝酸盐。因此,可以很好的为厌氧氨氧化提供反应基质。半短程硝化耦合厌氧氨氧化工艺作为一种自养型脱氮技术,大大降低了对碳源的需求和曝气能耗且减少了脱氮过程中的碳排放和残留污泥。

2、随着对半短程硝化耦合厌氧氨氧化工艺的深入研究,在单一反应器中实现半短程硝化耦合厌氧氨氧化工艺的探究逐步替代了半短程硝化工艺与厌氧氨氧化工艺的串联。目前半短程硝化耦合厌氧氨氧化工艺成为当前研究中最热门的脱氮工艺。近年来,存在各种不同类型的半短程硝化反应器和厌氧氨氧化反应器,而相应的一段式半短程硝化耦合厌氧氨氧化反应器也以不同程度进行了整合和开发。相对于将半短程硝化反应器和厌氧氨氧化反应器串联的组合工艺,一段式半短程硝化耦合厌氧氨氧化反应器能够更有效地减少所需空间;但是,一段式反应器通常面临着作用菌群(包括好氧氨氧化菌和厌氧氨氧化菌)在空间位置上的集中分布,增加了反应器的复杂性,不利于广泛推广。与此相比,半短程硝化和厌氧氨氧化耦合工艺具有更高的污染物去除效率。目前,能够同时在单一反应器中稳定实现好氧氨氧化菌和厌氧氨氧化菌同步富集的系统类型鲜见报道。因此,对于半短程硝化和厌氧氨氧化耦合工艺存在着更大的市场需求,相应的一段式半短程硝化耦合厌氧氨氧化的系统也亟需开发。

技术实现思路

1、为解决现有技术中存在的上述缺陷,本发明的目的在于提供一种气提式内循环半短程硝化耦合厌氧氨氧化系统及方法,通过优化反应器结构,气提式内循环设计,控制反应条件,形成气提作用,能够同时富集厌氧氨氧化细菌和氨氧化细菌,提高系统的半短程硝化耦合厌氧氨氧化处理效率。

2、同时结合好氧氨氧化细菌和厌氧氨氧化细菌的营养需求。

3、本发明是通过下述技术方案来实现的。

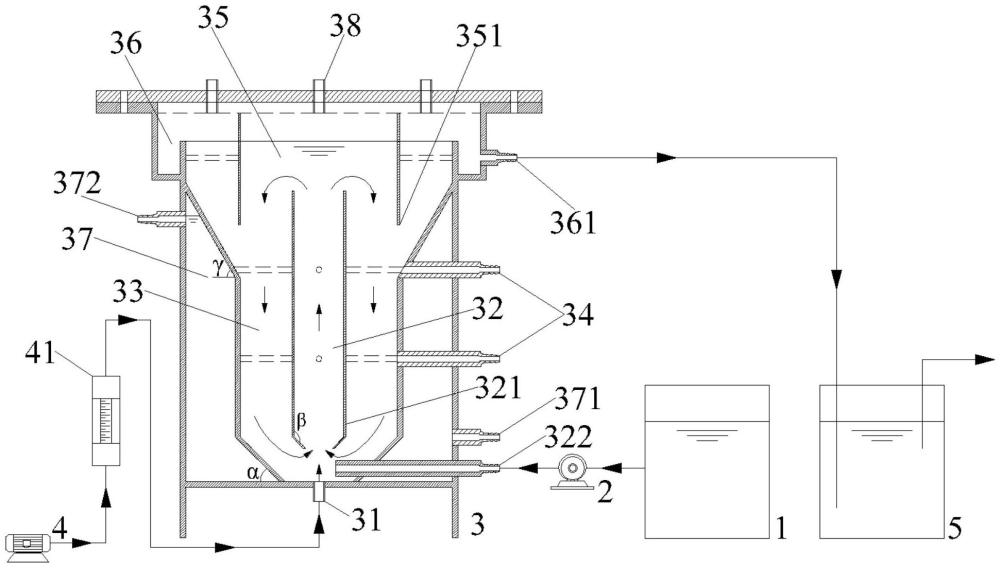

4、本发明的一个方面,提供了一种气提式内循环半短程硝化耦合厌氧氨氧化系统,包括反应器本体、进水系统、气提系统和出水系统;进水系统连通反应器本体下部,出水系统连通反应器本体上部,气提系统连通反应器本体底部;

5、反应器本体包括外筒和内筒之间的恒温水浴层;

6、反应器本体内筒中设有导流筒,导流筒内为循环升流区;内筒与反应器本体之间为循环降流区;导流筒上方交错套有圆柱套筒,形成污泥回流缝,圆柱套筒内为污泥沉降区;圆柱套筒外为溢流堰;圆柱套筒顶部与反应器本体顶盖连接;

7、反应器本体内筒污泥和接种好氧氨氧化菌和厌氧氨氧化菌经进水和曝气,进行混合反应,泥水在内筒混合上升至导流筒,经循环升流区至污泥沉降区将泥水分离,分离的污泥通过循环降流区至导流筒底部,再次进行下一次循环。

8、作为优选,导流筒与反应器本体的为同轴线圆柱体,导流筒伸入内筒,其底部与内筒底部间隔一定距离;导流筒底部为缩径锥形口。

9、作为优选,内筒结构包括底部锥形缩径段,中部等径段和上部锥形扩径段,扩径段的顶部与外筒筒壁相接,在外筒顶部连接一个扩径筒,在扩径筒内设圆柱套筒,圆柱套筒底部伸入内筒扩径段之间,与内筒扩径段内壁有一定距离,顶部与反应器本体顶盖连接。

10、作为优选,反应器本体底部设有进水口,进水口通过进水泵连通进水箱;反应器本体扩径筒设有出水口,出水口至连通出水箱。

11、作为优选,顶盖设有若干个排气口;内筒中部和上部侧壁分别设有取泥口。

12、作为优选,反应器本体底部设有与曝气泵连通的曝气口,曝气口与反应器本体底部保持同一水平高度,曝气管线上设有气体流量计。

13、作为优选,反应器本体包括外筒和内筒构成的夹套,夹套为恒温水浴层,夹套下部设有恒温水浴进水口,夹套上部设有恒温水浴出水口。

14、本发明的另一个方面,提供了一种所述系统的气提式内循环半短程硝化耦合厌氧氨氧化方法,包括以下步骤:

15、s1,反应器本体内预先注入污泥,通过接种好氧氨氧化菌和厌氧氨氧化菌于反应器本体中;进水在反应器本体的底部与污泥混合;

16、s2,以空气作为气源,向反应器本体底部向污泥与进水进行曝气,进水通过气流充分与反应器本体内预先注入的污泥混合反应;

17、s3,混合反应的泥水在循环升流区混合上升至导流筒顶部,至圆柱套筒与导流筒之间污泥沉降区,经污泥沉降区将泥水分离,分离的污泥通过循环降流区至导流筒锥形口底部,再次进行泥水混合反应,进行下一次循环;

18、分离的水通过溢流堰经出水口流出。

19、作为优选,氧氨氧化菌和厌氧氨氧化菌中氨氮浓度为6~200mg/l,进水氨氮与碱度的比值维持在1~1.34mol/mol;进水碱度通过添加碳酸氢钠、氢氧化钠或碳酸钠进行调整。

20、作为优选,控制夹套恒温水浴层的水浴温度为25~38℃。

21、作为优选,曝气通过溶解氧仪监测溶解氧为0.1~0.25mg/l,循环流速为0.01~0.1m/s。

22、本发明由于采取以上技术方案,其具有以下有益效果:

23、1.气提式内循环系统导流筒上方交错套有可拆卸圆柱套筒,形成污泥回流缝,有利于将泥水分离,减少菌群流失;导流筒底部为缩径锥形口,有利于聚集气体形成气提作用,进一步实现半短程硝化和厌氧氨氧化反应,提高了反应速率和污废水的处理效率。

24、2.气提式内循环系统优化了反应器空间利用,反应器内筒、导流筒和圆柱套筒内外相套布置结构,分设不同的循环升流区、循环降流区、污泥沉降区和溢流堰,反应器体积更小,减少了外部搅拌设备,降低了能耗和维护成本,简化了系统结构和运行流程。

25、3.气提式内循环系统通过气体引导液体循环流动,有效地增加了反应器内部的流体混合性,增强了水体混合和微生物接触频率,提升了系统稳定性和长期运行能力,适应性强,保持高效处理水质和负荷变化。

26、4.气提式内循环系统通过连续不断的气体提供充足氧气,控制曝气循环流速和溶解氧,通过底部曝气形成气提作用使得泥水均匀混合且确保反应器内泥水混合均匀,从而提高半短程硝化和厌氧氨氧化反应的高效稳定协同耦合。并优化水体混合程度和适宜的反应温度,使得污染物去除效率更高,实现好氧氨氧化菌和厌氧氨氧化菌同步富集的目的和系统的高效稳定运行。

技术特征:

1.一种气提式内循环半短程硝化耦合厌氧氨氧化系统,其特征在于,包括反应器本体、进水系统、气提系统和出水系统;进水系统连通反应器本体下部,出水系统连通反应器本体上部,气提系统连通反应器本体底部;

2.根据权利要求1所述的气提式内循环半短程硝化耦合厌氧氨氧化系统,其特征在于,导流筒与反应器本体的为同轴线圆柱体,导流筒伸入内筒,其底部与内筒底部间隔一定距离;导流筒底部为缩径锥形口。

3.根据权利要求1所述的气提式内循环半短程硝化耦合厌氧氨氧化系统,其特征在于,内筒结构包括底部锥形缩径段,中部等径段和上部锥形扩径段,扩径段的顶部与外筒筒壁相接,在外筒顶部连接一个扩径筒,在扩径筒内设圆柱套筒,圆柱套筒底部伸入内筒扩径段之间,与内筒扩径段内壁有一定距离,顶部与反应器本体顶盖连接。

4.根据权利要求1所述的气提式内循环半短程硝化耦合厌氧氨氧化系统,其特征在于,反应器本体底部设有进水口,进水口通过进水泵连通进水箱;反应器本体扩径筒设有出水口,出水口至连通出水箱。

5.根据权利要求1所述的气提式内循环半短程硝化耦合厌氧氨氧化系统,其特征在于,顶盖设有若干个排气口;内筒中部和上部侧壁分别设有取泥口。

6.根据权利要求1所述的气提式内循环半短程硝化耦合厌氧氨氧化系统,其特征在于,反应器本体底部设有与曝气泵连通的曝气口,曝气口与反应器本体底部保持同一水平高度,曝气管线上设有气体流量计。

7.一种权利要求1-6任一项所述系统的气提式内循环半短程硝化耦合厌氧氨氧化方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的气提式内循环半短程硝化耦合厌氧氨氧化方法,其特征在于,氧氨氧化菌和厌氧氨氧化菌中氨氮浓度为6~200mg/l,进水氨氮与碱度的比值维持在1~1.34mol/mol;进水碱度通过添加碳酸氢钠、氢氧化钠或碳酸钠进行调整。

9.根据权利要求7所述的气提式内循环半短程硝化耦合厌氧氨氧化方法,其特征在于,控制夹套恒温水浴层的水浴温度为25~38℃。

10.根据权利要求7所述的气提式内循环半短程硝化耦合厌氧氨氧化方法,其特征在于,曝气通过溶解氧仪监测溶解氧为0.1~0.25mg/l,循环流速为0.01~0.1m/s。

技术总结

本发明公开了一种气提式内循环半短程硝化耦合厌氧氨氧化系统及方法,包括反应器本体、进水系统、气提系统和出水系统,反应器本体上部经渐扩管与污泥沉降区相连,污泥沉降区设置一可拆卸圆柱套筒;反应器本体的下端中心位置设置有一导流筒,导流筒与反应器本体形成循环升流区和循环降流区;气提系统由曝气泵及气体流量计来调控进气量,通过底部曝气形成气提作用使得泥水均匀混合且确保反应器内泥水混合均匀,从而提高半短程硝化和厌氧氨氧化反应的高效稳定协同耦合。本发明能够同时富集厌氧氨氧化菌和好氧氨氧化菌,实现半短程硝化耦合厌氧氨氧化系统的高效稳定运行。

技术研发人员:邢保山,付钰琳,陈荣,冯永宁,刘佳怡,李令虎,孙辛鑫

受保护的技术使用者:西安建筑科技大学

技术研发日:

技术公布日:2024/11/14

- 还没有人留言评论。精彩留言会获得点赞!