井下污水处理系统及处理方法与流程

本发明涉及水处理,尤其是一种煤矿井下污水处理系统及处理方法。

背景技术:

1、煤矿井下污水主要来源于矿井开采过程中产生的地下水、矿井涌水以及矿工生活污水等。这些污水含有大量的悬浮物、重金属离子、酸性物质等有害物质,对环境和人体健康造成严重威胁。传统处理方法需要将污水大量收集于集水池中,使之静置,将水中大颗粒物体沉淀于池底,包括不易沉淀的悬浮物的污水进入搅拌池中通过加药使不易沉淀的悬浮物在沉淀池中沉淀。这种方法处理周期长,速度慢,占地面积大,在井下有限条件下难以开展。

2、cn113800675a中公开了一种矿井井下生产污水沉淀处理方法,包括如下步骤:步骤1,沉沙,矿井井下生产污水进入沉沙池(1)进行初沉;步骤2,混凝,初沉后的污水进入污水混凝池(2)中进行混凝;步骤3,沉淀分离,混凝后的污水进入沉淀池(3),分离出清水和污泥;步骤4,排水,沉淀后的清水排至水仓(4);步骤5,排泥,沉淀后的污泥排至泥浆池(5);步骤6,浓缩,对泥浆池(5)中的污泥进行浓缩;步骤7,压滤,压滤机(6)将浓缩后的污泥压缩成泥饼,对矿井内的采空区进行充填;该方法有效利用了矿井内部空间,避免了渗漏造成矿井外部环境污染,避免水泵及管道频繁使用降低寿命,合理利用固废物,有利于环保。但该处理方法处理过程不具有连续性,水中大颗粒物体全靠沉淀池沉淀,沉淀时间长,沉淀池处理能力受池体储能能力影响,储水量大,占用的空间大;沉淀速度慢且沉淀不充分,清原液中含固率高,直接导致药剂的使用量加大,处理费用提高。

技术实现思路

1、本发明是要解决上述背景技术存在的技术问题,提供一种井下污水处理系统及处理方法。

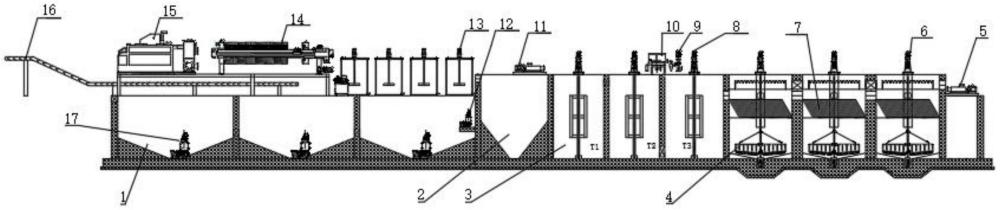

2、一种井下污水处理系统,包括集水池、污泥池、搅拌池、沉淀澄清池,所述沉淀澄清池上部设置清水管路,在集水池底部设置污泥泵,在地面上设置压滤机、自动加药装置、压滤机污泥螺杆泵和磁粉分离机,其特殊之处是,所述搅拌池有三个分别为t1搅拌池、t2搅拌池和t3搅拌池,在地面上设置固液分离器,所述固液分离器的滤网目数为325目,所述压滤机与固液分离器相邻布置,污泥泵与固液分离器入口连接,所述固液分离器的污水排放口通过排水管接至t1搅拌池中,所述磁粉分离机的磁粉排出口位于t2搅拌池上面,所述自动加药装置的pac加药口和pam加药口分别与t1搅拌池和t3搅拌池相通,用于将不同药剂加入对应的搅拌池;在沉淀澄清池底部预埋管路经污泥回流自吸泵分为两路,第一路与磁粉分离机连接,,磁粉分离机磁粉出口与t2搅拌池相通,磁粉分离机的污水分离口与污泥池连通,用于将分离出的污水排放至污泥池中,压滤机污泥螺杆泵设置在污泥池上面,用于将污泥池中污水泵入压滤机压饼排出;第二路经过污水连接管连通t2搅拌池使污水循环利用;在地面上位于固液分离器和压滤机位置设置料渣传送机构,所述料渣传送机构中的传送皮带位于固液分离器和压滤机下面,用于将固液分离器及压滤机排出的固体泥渣经传送皮带运出。

3、进一步地,在与t1搅拌池相邻的集水池上部还设有污水泵,所述污水泵排出口与t1搅拌池相通,用于将集水池上部含固量较低的污水直接进入加药搅拌池中进行后续的污水处理。

4、进一步地,所述集水池、污泥池、搅拌池和沉淀澄清池前后布置。

5、进一步地,所述固液分离器与压滤机前后布置且位于集水池上面。

6、进一步地,在地面上与磁粉分离机相邻处还设置高剪机,所述沉淀澄清池底部预埋管路经污泥回流自吸泵后的第一路经高剪机与磁粉分离机连接,通过高剪机将污水中磁粉与絮状物分离。

7、进一步地,所述集水池和污泥池的底部呈锥形,有利于沉淀泥沙的集中沉积。

8、进一步地,所述集水池倾斜角度为15-30°,所述污泥池倾斜角度为45-60°。

9、利用上述井下污水处理系统进行污水处理的方法,包括:

10、井下污水由水沟自流入集水池中,污泥泵将泥水泵入固液分离器中,固液分离器经过325目滤网,将粒径45μm以上颗粒物迅速脱离出来,滤出颗粒呈聚合团状物;

11、滤出的污水排放至搅拌池t1中,搅拌池t1由自动加药装置自动添加药剂pac,使污水中剩余小颗粒悬浮物絮凝团结后流入搅拌池t2中,该池由磁粉分离机自动添加磁粉,磁粉使水中的絮凝物加大比重,使其迅速的沉淀,然后污水进入搅拌池t3中,该池由自动加药装置自动添加具有助凝作用的药剂pam,使水中的絮状物结成网状快速沉淀,加药过程通过搅拌机构同时将污水搅拌;

12、加药后的污水自流入沉淀澄清池中,污水中的絮状物和清水被斜管分离成上下两部分,清水在上部分由清水管路排出并流入井下清水仓,污泥絮状物沉于池底,由池底预埋管路经污泥回流自吸泵吸入后分为两路;第一路排至磁粉分离机中,将污水中的磁粉高效分离出来,分离出的磁粉排入t2搅拌池中,达到回收利用的目的,分离出的污水排放至污泥池中;污泥池中的污水由压滤机污泥螺杆泵泵入压滤机压滤成泥饼排出;第二路直接排放回t2搅拌池中循环利用;

13、固液分离器及压滤机排出含水率极低的固体泥渣,其下方放置渣料传送皮带,固体泥渣经传送皮带运出。

14、进一步,在集水池上部还设有污水泵,通过所述污水泵将集水池上部含固量较低的污水,直接进入加药搅拌池中进行后续的污水处理。

15、进一步,所述沉淀澄清池底部预埋管路经污泥回流自吸泵后的第一路经高剪机与磁粉分离机连接,通过高剪机将污水中磁粉与絮状物分离。

16、药剂使用量是常规水处理的50%-70%,药剂费用大大降低。

17、本发明的有益效果是:

18、1、在处理前端设置固液分离装置,可将大于45μm以上颗粒物迅速脱离出来,滤出颗粒呈聚合团状物,将污水中大部分固体颗粒以低含水率的泥渣形式直接分离出来,可以方便快捷运出。滤出的污水中只含45μm以下颗粒悬浮物,对经过固液分离器处理后的原液加药絮凝通过加药絮凝方式使其中悬浮物沉降。与传统污水处理相比,处理连续性强,处理等级高,45μm以上颗粒会连续分离出来无需等待,滤出的污水所含悬浮物粒径小,含量低,可使其加药量与传统方法相比大大降低50%-70%,减少处理成本,提高处理效率。

19、 2、将固液分离设备和压滤机共同放置系统前端,便于排渣,避免二次运输,减少设备和运输成本。

技术特征:

1.一种井下污水处理系统,包括集水池、污泥池、搅拌池、沉淀澄清池,所述沉淀澄清池上部设置清水管路,在集水池底部设置污泥泵,在地面上设置压滤机、自动加药装置、压滤机污泥螺杆泵和磁粉分离机,其特征是,所述搅拌池有三个分别为t1搅拌池、t2搅拌池和t3搅拌池,在地面上设置固液分离器,所述固液分离器的滤网目数为325目,所述压滤机与固液分离器相邻布置,污泥泵与固液分离器入口连接,所述固液分离器的污水排放口通过排水管接至t1搅拌池中,所述磁粉分离机的磁粉排出口位于t2搅拌池上面,所述自动加药装置的pac加药口和pam加药口分别与t1搅拌池和t3搅拌池相通,用于将不同药剂加入对应的搅拌池;在沉淀澄清池底部预埋管路经污泥回流自吸泵分为两路,第一路与磁粉分离机连接,,磁粉分离机磁粉出口与t2搅拌池相通,磁粉分离机的污水分离口与污泥池连通,用于将分离出的污水排放至污泥池中,压滤机污泥螺杆泵设置在污泥池上面,用于将污泥池中污水泵入压滤机压饼排出;第二路经过污水连接管连通t2搅拌池使污水循环利用;在地面上位于固液分离器和压滤机位置设置料渣传送机构,所述料渣传送机构中的传送皮带位于固液分离器和压滤机下面,用于将固液分离器及压滤机排出的固体泥渣经传送皮带运出。

2.根据权利要求1所述的井下污水处理系统,其特征在于,在与t1搅拌池相邻的集水池上部还设有污水泵,所述污水泵排出口与t1搅拌池相通。

3.根据权利要求1所述的井下污水处理系统,其特征在于,所述集水池、污泥池、搅拌池和沉淀澄清池前后布置。

4.根据权利要求1所述的井下污水处理系统,其特征在于,所述固液分离器与压滤机前后布置且位于集水池上面。

5.根据权利要求1所述的井下污水处理系统,其特征在于,在地面上与磁粉分离机相邻处还设置高剪机,所述沉淀澄清池底部预埋管路经污泥回流自吸泵后的第一路经高剪机与磁粉分离机连接,通过高剪机将污水中磁粉与絮状物分离。

6.根据权利要求1所述的井下污水处理系统,其特征在于,所述集水池和污泥池的底部呈锥形。

7.根据权利要求1所述的井下污水处理系统,其特征在于,所述集水池倾斜角度为15-30°,所述污泥池倾斜角度为45-60°。

8.利用权利要求1所述井下污水处理系统进行井下污水处理的方法,包括:

9.根据权利要求8所述的井下污水处理方法,其特征在于,在集水池上部还设有污水泵,通过所述污水泵出口与搅拌池相通。

10.根据权利要求8所述的井下污水处理方法,其特征在于,所述沉淀澄清池底部预埋管路经污泥回流自吸泵后的第一路经高剪机与磁粉分离机连接,通过高剪机将污水中磁粉与絮状物分离。

技术总结

一种井下污水处理系统及处理方法,包括集水池、污泥池、搅拌池、沉淀澄清池、压滤机、自动加药装置、压滤机污泥螺杆泵和磁粉分离机,所述搅拌池有三个,在地面上设置滤网目数为325目的固液分离器,固液分离器污水排放口通过排水管接至T1搅拌池中,自动加药装置PAC加药口和PAM加药口分别与T1搅拌池和T3搅拌池相通,在沉淀澄清池底部预埋管路经污泥回流自吸泵与磁粉分离机连接,磁粉分离机的污水分离口与污泥池连通,压滤机污泥螺杆泵设置在污泥池上面,在地面上位于固液分离器和压滤机位置设置料渣传送机构。可将大于45μm以上颗粒物迅速脱离出来,方便快捷运出,处理连续性强,处理等级高,可使其加药量大大降低。

技术研发人员:郎皓然

受保护的技术使用者:瓦房店第二防爆电器制造有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!