用于清洗设备对接强排风道系统的排气方法与流程

本发明涉及信息,尤其设计清洗设备排气领域,具体涉及用于清洗设备对接强排风道系统的排气方法。

背景技术:

1、在清洗设备对接强排风道系统时,存在着一个技术难题。车间、厂务强排风道系统的风压不稳定,时大时小,导致清洗设备的排风效果无法保证。当风压过大时,会导致清洗设备的抽取风量过大,影响清洗效果;当风压过小时,又会导致抽取风量不足,清洗效果同样无法保证。此外,风压的波动还会影响清洗过程的稳定性和可靠性。

2、针对这一问题,需要设计一种可调控抽取风量的装置,以适应车间、厂务排风风压的变化。该装置应能根据清洗需求和风压变化,动态调控抽取风量,实现风速的精确控制;通过量值的精确调控,可以在风压变化时保证清洗效果的稳定性,提高清洗效率和质量。

3、量值调控的实现需要考虑多个因素。首先,要设定合理的风量阈值,确保抽取风量在合适的范围内;其次,要建立风压与抽取风量之间的映射关系,实现动态调控;再者,还需要引入反馈控制机制,根据清洗效果的反馈信息,实时调整抽取风量;最后,调控装置还应具备一定的容错能力,避免因风压剧烈波动导致的抽取风量失控。

4、总之,在清洗设备对接强排风道系统时,风压不稳定导致的抽取风量难以控制是一个亟待解决的技术问题。设计一种可调控抽取风量的装置,通过量值的精确调控,是提高清洗效果和稳定性的关键。

技术实现思路

1、本发明的目的是解决以上缺陷,提供用于清洗设备对接强排风道系统的排气方法,以解决上述背景技术中现有清洗设备的排气方法易产生风压的波动,难以控制排气过程的风量,从而影响清洗过程的稳定性和可靠性的技术问题。

2、本发明的目的是通过以下方式实现的:

3、用于清洗设备对接强排风道系统的排气方法,所述排气方法包括:

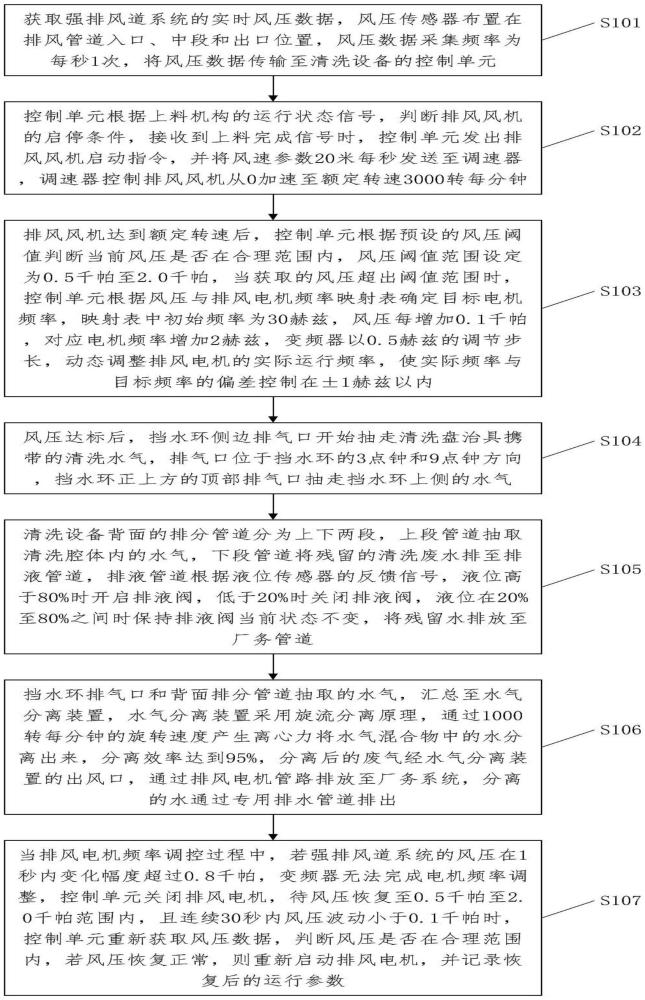

4、获取强排风道系统的实时风压数据,风压传感器布置在排风管道入口、中段和出口位置,风压数据采集频率为每秒1次,将风压数据传输至清洗设备的控制单元;

5、控制单元根据上料机构的运行状态信号,判断排风风机的启停条件,接收到上料完成信号时,控制单元发出排风风机启动指令,并将风速参数20米每秒发送至调速器,调速器控制排风风机从0加速至额定转速3000转每分钟;

6、排风风机达到额定转速后,控制单元根据预设的风压阈值判断当前风压是否在合理范围内,风压阈值范围设定为0.5千帕至2.0千帕,当获取的风压超出阈值范围时,控制单元根据风压与排风电机频率映射表确定目标电机频率,映射表中初始频率为30赫兹,风压每增加0.1千帕,对应电机频率增加2赫兹,变频器以0.5赫兹的调节步长,动态调整排风电机的实际运行频率,使实际频率与目标频率的偏差控制在±1赫兹以内;

7、风压达标后,挡水环侧边排气口开始抽走清洗盘治具携带的清洗水气,排气口位于挡水环的3点钟和9点钟方向,挡水环正上方的顶部排气口抽走挡水环上侧的水气;

8、清洗设备背面的排分管道分为上下两段,上段管道抽取清洗腔体内的水气,下段管道将残留的清洗废水排至排液管道,排液管道根据液位传感器的反馈信号,液位高于80%时开启排液阀,低于20%时关闭排液阀,液位在20%至80%之间时保持排液阀当前状态不变,将残留水排放至厂务管道;

9、挡水环排气口和背面排分管道抽取的水气,汇总至水气分离装置,水气分离装置采用旋流分离原理,通过1000转每分钟的旋转速度产生离心力将水气混合物中的水分离出来,分离效率达到95%,分离后的废气经水气分离装置的出风口,通过排风电机管路排放至厂务系统,分离的水通过专用排水管道排出;

10、当排风电机频率调控过程中,若强排风道系统的风压在1秒内变化幅度超过0.8千帕,变频器无法完成电机频率调整,控制单元关闭排风电机,待风压恢复至0.5千帕至2.0千帕范围内,且连续30秒内风压波动小于0.1千帕时,控制单元重新获取风压数据,判断风压是否在合理范围内,若风压恢复正常,则重新启动排风电机,并记录恢复后的运行参数。

11、本发明的有益效果:

12、通过在排风管道入口、中段和出口位置布置风压传感器,以每秒1次的采集频率获取实时风压数据,能够精确、全面地监测风压变化,为后续的风量调控提供准确依据,从而有效解决了因风压监测不准确导致的风量控制不当问题,保证了清洗设备排风效果的稳定性;

13、控制单元根据上料机构的运行状态信号来控制排风风机的启停,能够实现排风风机的精准启动,避免了不必要的能源浪费和设备磨损,同时在接收到上料完成信号时,以20米每秒的风速参数和3000转每分钟的额定转速启动排风风机,确保了清洗设备在工作初始阶段就能获得合适的排风风量,提高了清洗效果的初始稳定性;

14、预设0.5千帕至2.0千帕的风压阈值范围,并根据风压与排风电机频率映射表和变频器以0.5赫兹的调节步长动态调整排风电机的实际运行频率,使实际频率与目标频率的偏差控制在±1赫兹以内,能够精确地根据风压变化调整排风电机频率,从而实现了抽取风量的精确调控,保证了在风压波动情况下,清洗设备的抽取风量始终处于合理范围,有效避免了因风量过大或过小影响清洗效果的问题,显著提高了清洗效率和质量;

15、挡水环侧边排气口和顶部排气口的合理设置,以及清洗设备背面排分管道的上下段分工,能够全面、有效地抽取清洗过程中产生的水气和废水,保证了清洗环境的清洁和干燥,进一步提升了清洗效果;

16、排液管道根据液位传感器的反馈信号控制排液阀的开关,能够及时、有效地排放残留清洗废水,避免了废水积聚对清洗设备造成的损害,同时也节约了水资源;

17、水气分离装置采用旋流分离原理,以1000转每分钟的旋转速度产生离心力将水气混合物中的水分离出来,分离效率达到95%,不仅有效减少了废气中的水分含量,降低了对厂务系统的影响,还提高了废气排放的质量和环保性;

18、当排风电机频率调控过程中,若强排风道系统的风压在1秒内变化幅度超过0.8千帕,控制单元能够及时关闭排风电机,并在风压恢复正常后重新启动,同时记录恢复后的运行参数。这一措施有效地避免了因风压剧烈波动导致的抽取风量失控,增强了系统的容错能力和稳定性,保障了清洗设备的长期稳定运行。

技术特征:

1.用于清洗设备对接强排风道系统的排气方法,其特征在于,所述排气方法包括:

2.根据权利要求1所述用于清洗设备对接强排风道系统的排气方法,其特征在于:所述步骤一中,获取排风管道入口、中段和出口位置的风压传感器采集的风压数据,风压数据的采集频率为每秒1次;

3.根据权利要求1所述用于清洗设备对接强排风道系统的排气方法,其特征在于:所述步骤二中,控制单元获取上料机构的运行状态信号,判断上料机构是否处于上料完成状态;

4.根据权利要求1所述用于清洗设备对接强排风道系统的排气方法,其特征在于:所述步骤三中,获取排风风机的实时转速,判断

5.根据权利要求1所述用于清洗设备对接强排风道系统的排气方法,其特征在于:所述步骤四中,获取风压传感器的实时风压数据,判断风压是否达到预设的标准阈值,若达到预设的标准阈值,则执行下一步,否则,继续获取风压传感器的实时风压数据;

6.根据权利要求1所述用于清洗设备对接强排风道系统的排气方法,其特征在于:所述步骤五中,获取清洗设备的排分管道的上段和下段的状态信息,判断上段是否正常抽取清洗腔体内的水气,以及下段是否正常将清洗废水排至排液管道;

7.根据权利要求1所述用于清洗设备对接强排风道系统的排气方法,其特征在于:所述步骤六中,获取挡水环排气口和背面排分管道抽取的水气混合物,将水气混合物输送至水气分离装置进行处理;水气分离装置根据预设的旋流分离原理,通过高速旋转产生离心力,对水气混合物进行分离;

8.根据权利要求1所述用于清洗设备对接强排风道系统的排气方法,其特征在于:所述步骤七中,获取排风电机的实时运行频率和强排风道系统的实时风压数据,将实时运行频率和实时风压数据传输至控制单元;

技术总结

本发明涉及清洗排气领域的用于清洗设备对接强排风道系统的排气方法,通过在排风管道入口、中段和出口位置布置风压传感器,以每秒1次的采集频率获取实时风压数据,能够精确、全面地监测风压变化,为后续的风量调控提供准确依据,从而有效解决了因风压监测不准确导致的风量控制不当问题,保证了清洗设备排风效果的稳定性,当排风电机频率调控过程中,若强排风道系统的风压在1秒内变化幅度超过0.8千帕,控制单元能够及时关闭排风电机,并在风压恢复正常后重新启动,同时记录恢复后的运行参数,这一措施有效地避免了因风压剧烈波动导致的抽取风量失控,增强了系统的容错能力和稳定性,进一步提升了清洗效果,保障了清洗设备的长期稳定运行。

技术研发人员:江永,熊伟

受保护的技术使用者:广东凯迪微智能装备有限公司

技术研发日:

技术公布日:2024/12/30

- 还没有人留言评论。精彩留言会获得点赞!