极片剥离设备、极片剥离方法与流程

本申请涉及电池材料回收利用,特别是涉及一种极片剥离设备、极片剥离方法。

背景技术:

1、对废旧锂离子电池的正极活性材料进行回收能够实现活性材料的循环利用。正极极片的再生工艺中,通常需要将正极材料和铝箔进行剥离,再对正极材料进行筛选。然而,传统的极片剥离方法对活性材料和集流体之间进行剥离的效果较差。

技术实现思路

1、基于此,有必要提供一种极片剥离设备、极片剥离方法。本申请的极片剥离设备能够实现活性材料和集流体之间较好的剥离效果。

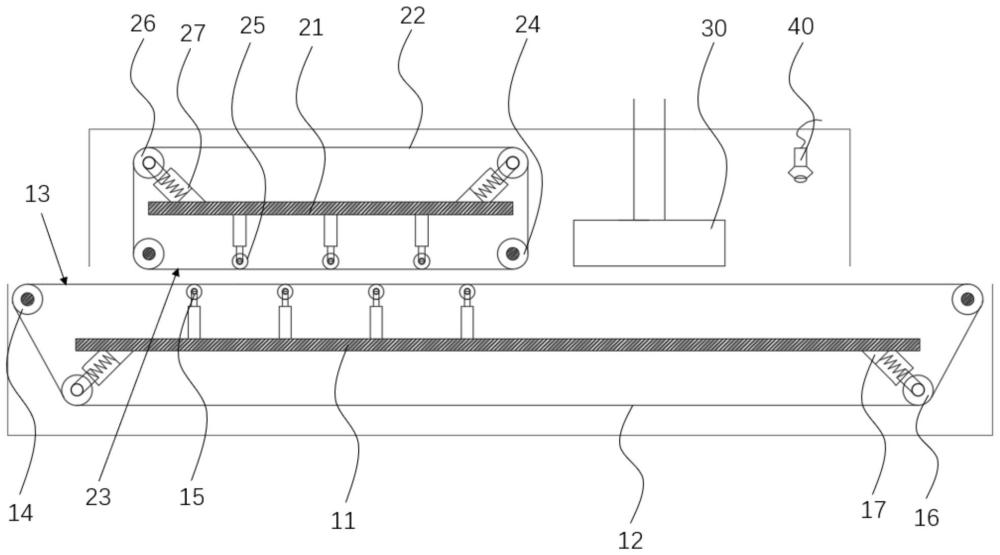

2、第一方面,本申请提供一种极片剥离设备,包括第一机架、第一传送带、支撑辊、第二机架、第二传送带以及施压辊;

3、所述第一机架和所述第二机架相对间隔设置;

4、所述支撑辊为多个,多个所述支撑辊间隔设置于所述第一机架上且朝向所述第二机架设置;所述第一传送带覆盖于多个所述支撑辊的表面,所述第一传送带朝向所述第二机架的表面形成用于承载物料的承载面;

5、所述施压辊为多个,多个所述施压辊间隔设置于所述第二机架上且朝向所述第一机架设置;所述第二传送带覆盖于多个所述施压辊的表面,所述第二传送带朝向所述第一机架的表面形成施压面,所述施压面用于对位于所述承载面上的物料进行施压;

6、所述支撑辊和所述施压辊之间的相对位置可调;

7、在沿所述第一传送带的传送方向上,多个所述支撑辊和多个所述施压辊交替间隔设置。

8、在其中一些实施方式中,所述极片剥离设备还包括第一主动辊,所述第一传送带绕设于所述第一主动辊的至少部分表面上,所述第一主动辊用于控制所述第一传送带的运动。

9、在其中一些实施方式中,所述极片剥离设备还包括第二主动辊,所述第二传送带绕设于所述第二主动辊的至少部分表面上,所述第二主动辊用于控制所述第二传送带的运动。

10、在其中一些实施方式中,所述极片剥离设备还包括第一从动辊和第一支撑件;所述第一从动辊和所述第一传送带接触设置;所述第一支撑件连接于所述第一从动辊和所述第一机架,所述第一支撑件用于调节所述第一机架和所述第二机架之间的距离。

11、在其中一些实施方式中,所述极片剥离设备还包括第二从动辊和第二支撑件;所述第二从动辊和所述第二传送带接触设置;所述第二支撑件连接于所述第二从动辊和所述第二机架,所述第二支撑件用于调节所述第二机架和所述第一机架之间的距离。

12、在其中一些实施方式中,所述极片剥离设备还包括吸风装置;所述吸风装置设置于所述第二传送带的出料端;所述吸风装置的吸风口朝向所述承载面设置。

13、在其中一些实施方式中,所述吸风装置的吸风口设置有筛网。

14、在其中一些实施方式中,所述极片剥离设备还包括检测装置;所述检测装置设置于所述吸风装置的出料端,所述检测装置用于检测活性材料的剥离率。

15、第二方面,本申请提供一种极片剥离方法,使用上述任一项所述的极片剥离设备对极片进行处理,包括如下步骤:

16、调节所述支撑辊和所述施压辊之间的相对位置,控制所述施压辊和所述第二传送带的接触面低于所述支撑辊和所述第一传送带的接触面,使所述承载面形成起伏区域;

17、通过所述承载面承载待处理的极片并沿所述第一传送带的传送方向转运所述极片,使所述极片通过所述起伏区域,对所述极片的活性材料进行剥离。

18、在其中一些实施方式中,所述极片剥离设备还包括吸风装置;所述吸风装置设置于所述第二传送带的出料端;所述吸风装置的吸风口朝向所述承载面设置;

19、对所述极片的活性材料进行剥离后还包括如下步骤:

20、将所述极片传送至所述吸风装置处,通过所述吸风装置对剥离的活性材料进行吸取。

21、在其中一些实施方式中,所述极片剥离设备还包括检测装置;所述检测装置设置于所述吸风装置的出料端,所述检测装置用于检测活性材料的剥离率;

22、通过所述吸风装置对剥离的活性材料进行吸取后还包括如下步骤:

23、将所述极片传送至所述检测装置处,通过所述检测装置检测所述极片上活性材料的剥离率;

24、根据所述剥离率对剥离工艺参数进行调整。

25、上述极片剥离设备能够用于对极片上的活性材料进行剥离。将待处理的极片通过第一传送带的承载面进行承载并传送时,先调节支撑辊和施压辊之间的相对位置至第一传送带的承载面和第二传送带的施压面相接触,再进一步调节支撑辊和施压辊之间的相对位置,使施压辊对承载面施压,通过沿第一传送带的传送方向交替间隔设置的多个支撑辊和多个施压辊使承载面形成高低起伏的起伏区域。在待剥离的极片通过支撑辊和施压辊所形成的起伏区域时,极片会进行多次相反方向的弯折,有利于极片上附着于集流体的活性材料和集流体分离,进而实现对活性材料较好的剥离效果。

技术特征:

1.一种极片剥离设备,其特征在于,包括第一机架、第一传送带、支撑辊、第二机架、第二传送带以及施压辊;

2.根据权利要求1所述的极片剥离设备,其特征在于,所述极片剥离设备还包括第一主动辊,所述第一传送带绕设于所述第一主动辊的至少部分表面上,所述第一主动辊用于控制所述第一传送带的运动;和/或,

3.根据权利要求1所述的极片剥离设备,其特征在于,所述极片剥离设备还包括第一从动辊和第一支撑件;所述第一从动辊和所述第一传送带接触设置;所述第一支撑件连接于所述第一从动辊和所述第一机架,所述第一支撑件用于调节所述第一机架和所述第二机架之间的距离。

4.根据权利要求1所述的极片剥离设备,其特征在于,所述极片剥离设备还包括第二从动辊和第二支撑件;所述第二从动辊和所述第二传送带接触设置;所述第二支撑件连接于所述第二从动辊和所述第二机架,所述第二支撑件用于调节所述第二机架和所述第一机架之间的距离。

5.根据权利要求1~4任一项所述的极片剥离设备,其特征在于,所述极片剥离设备还包括吸风装置;所述吸风装置设置于所述第二传送带的出料端;所述吸风装置的吸风口朝向所述承载面设置。

6.根据权利要求5所述的极片剥离设备,其特征在于,所述吸风装置的吸风口设置有筛网。

7.根据权利要求5所述的极片剥离设备,其特征在于,所述极片剥离设备还包括检测装置;所述检测装置设置于所述吸风装置的出料端,所述检测装置用于检测活性材料的剥离率。

8.一种极片剥离方法,其特征在于,使用权利要求1~7任一项所述的极片剥离设备对极片进行处理,包括如下步骤:

9.根据权利要求8所述的极片剥离方法,其特征在于,所述极片剥离设备还包括吸风装置;所述吸风装置设置于所述第二传送带的出料端;所述吸风装置的吸风口朝向所述承载面设置;

10.根据权利要求9所述的极片剥离方法,其特征在于,所述极片剥离设备还包括检测装置;所述检测装置设置于所述吸风装置的出料端,所述检测装置用于检测活性材料的剥离率;

技术总结

本申请涉及一种极片剥离设备、极片剥离方法。其中,极片剥离设备包括第一机架、第一传送带、支撑辊、第二机架、第二传送带以及施压辊。第一机架和第二机架相对间隔设置。支撑辊为多个,多个支撑辊间隔设置于第一机架上且朝向第二机架设置。第一传送带覆盖于多个支撑辊的表面,第一传送带朝向第二机架的表面形成用于承载物料的承载面。施压辊为多个,多个施压辊间隔设置于第二机架上且朝向第一机架设置。第二传送带覆盖于多个施压辊的表面,第二传送带朝向第一机架的表面形成施压面,施压面用于对位于承载面上的物料进行施压。支撑辊和施压辊之间的相对位置可调。在沿第一传送带的传送方向上,多个支撑辊和多个施压辊交替间隔设置。

技术研发人员:徐志翔,刘书源,关小云

受保护的技术使用者:武汉蔚能电池资产有限公司

技术研发日:

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!