一种高氨氮废水联合处理系统的制作方法

本技术涉及污水净化,尤其涉及一种高氨氮废水联合处理系统。

背景技术:

1、电镀、线路板生产过程中产生过程中使用了大量氨水、氯化铵及其它的盐类离子等,产生了大量的高氨氮废水,氨氮浓度可达2000-4000mg/l。常规的处理方法有两种,第一种是将氯气通入废水中达到某一点,在该点时水中游离氯含量较低,而氨的浓度降为零,这种方法成本相对较高,一般氧化1mg氨氮需加9-10mg的氯气;另外一种方法是在高氨氮废水中投加磷酸盐和镁盐使其产生鸟粪石固体沉淀物达到脱氮的目的,但这种方式去除率比较低,且出水中会残留部分磷容易导致总磷超标

2、现有技术中,还可以使用碱性物质与废水发生化学反应对高氨氮废水进行处理,例如专利公开号为 cn214115173u的中国专利公开了一种印制线路板高氨氮废水无氯化学处理设备,包括储存罐,所述储存罐的上端固定设置有活动盖板,所述活动盖板的上端固定设置有第一进液管,所述储存罐的下端固定设置有底座,所述储存罐的右侧壁固定设置有第一出液管,所述第一出液管的右端固定设置有连接管,所述连接管的右端固定设置有处理罐,所述处理罐的左端固定设置有第二进液管,所述连接管的上端与所述第二进液管的左端固定连接,所述处理罐的右侧壁固定设置有出气管,所述处理罐的下端固定设置有第二出液管。上述设备对高氨氮废水进行处理时使用氢氧化钠溶液与废水发生化学反应对废水进行处理,在实际生产过程中,对生产时使用过的酸性蚀刻液进行提铜时会产生大量的氯气,这些氯气需要经过处理才能排放,产生的氯气在处理时增加了生产成本,上述设备对高氨氮废水进行处理时没有考虑到这些氯气的可用性,在一定程度上造成了资源的浪费。因此,我们公开了一种高氨氮废水联合处理系统来满足需求。

技术实现思路

1、有鉴于此,本实用新型的目的在于提出一种高氨氮废水联合处理系统,以解决现有技术中对高氨氮废水进行处理时,无法对酸性蚀刻液进行提铜时会产生大量的氯气进行应用造成资源的浪费以及生产成本增加的问题。

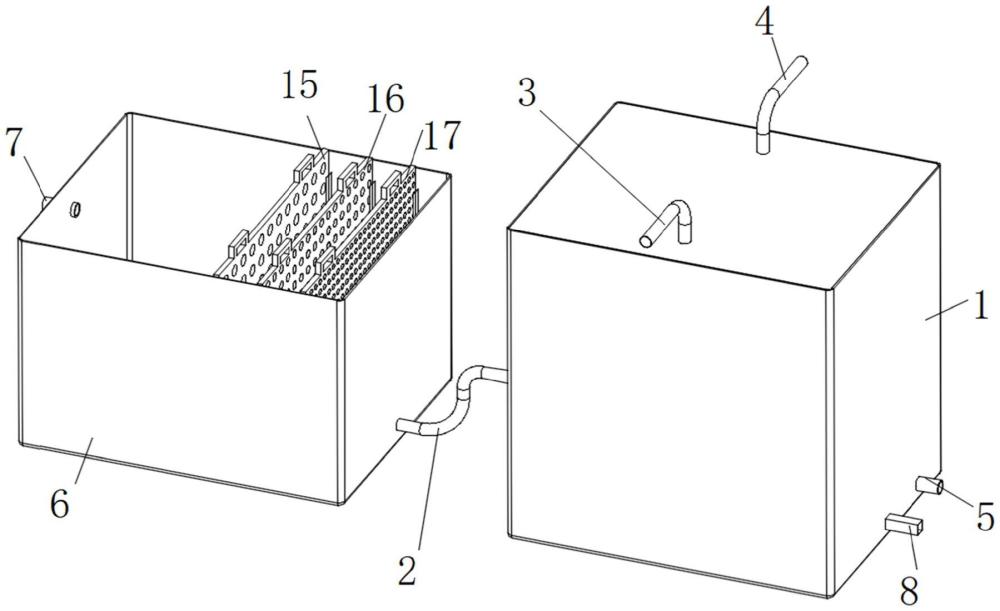

2、基于上述目的,本实用新型提供了高氨氮废水联合处理系统,包括反应池和调节池,所述调节池上连通有第三进液管,所述调节池上还连通有第一进液管,所述第一进液管的一端与所述反应池连通,所述第一进液管上设置有第一抽吸泵,所述反应池上连通有第二进液管和第一出液管,所述反应池上还是设置有出气管,所述第二进液管上设置有第二抽吸泵,所述反应池内设置有曝气管,所述曝气管的一端与鼓风机相连接,所述曝气管上连通有多个导向管,每个所述导向管上均连通有多个引气管,每个所述引气管的一端均设置有第一出气口,每个所述导向管的顶部均设置有第二出气口;还包括有用于对高氨氮废水进行过滤的过滤组件。

3、优选地,所述过滤组件包括固定连接在所述调节池内壁两侧的多对固定块,多对所述固定块的内壁分别滑动卡接有第一过滤板、第二过滤板和第三过滤板,所述第一过滤板上开设有第一过滤孔,所述第二过滤板上开设有第二过滤孔,所述第三过滤板上开设有第三过滤孔。

4、优选地,所述第一过滤板、所述第二过滤板和所述第三过滤板的顶部均固定连接有一对把手。

5、优选地,所述固定块包括一对固定板,所述固定板的顶部设置有矩形倒角。

6、优选地,多个所述引气管呈螺旋状分布在所述导向管上。

7、优选地,所述第一过滤孔的孔径大小大于所述第二过滤孔的孔径大小,所述第二过滤孔的孔径大小大于所述第三过滤孔的孔径大小。

8、优选地,所述调节池内还设置有搅拌管和曝气装置。

9、优选地,多个所述导向管均匀分布在所述曝气管上。

10、优选地,所述曝气管、所述导向管和所述引气管的材质均为金属材质。

11、优选地,所述第一过滤板、所述第二过滤板和所述第三过滤板的材质均为金属材质。

12、本实用新型的有益效果:

13、通过设置的调节池和反应池,在使用时,车间产生的高氨氮废水通过第三进液管收集至调节池内,在调节池内经过搅拌棒和曝气装置进行混合后,经过第一进液管和第一抽吸泵进入到反应池内,此时使用者可启动鼓风机,通过曝气管、导向管、引气管、第一出气口和第二出气口对反应池内进行曝气处理,在曝气时,气流以螺旋状运转对反应池内的液体进行搅动,提升了反应池内高氨氮废水与其它物质的反应效果,通过在线ph计加酸或碱调节原水ph值至六到七,当反应池内的ph值到达设定值后,启动次氯酸钠计量泵,通过第二进液管定量输送次氯酸钠进反应池内进行反应,达到去除氨氮的效果,反应产生的氮气可通过出气管排放,产生的综合废水通过第一出液管排出,能够将酸性蚀刻液提铜时产生的氯气加以利用,降低了运营生产成本。

14、通过设置的第一过滤板、第二过滤板和第三过滤板,将车间产生的高氨氮废水排入到调节池内后,经过第一进液管和第一抽吸泵进入到反应池内时,可经过第一过滤板、第二过滤板和第三过滤板进行过滤,且第一过滤板、第二过滤板和第三过滤板上开设的第一过滤孔、第二过滤孔和第三过滤孔孔径由大到小,可分层对不同直径的脏污杂质进行过滤和吸附,保证排入到反应池内进行处理的高氨氮废水内的杂质含量,提升了后续对高氨氮废水的处理效果,设置的把手使得当第一过滤板、第二过滤板和第三过滤板过滤效果变差时,使用者可通过机械提起第一过滤板、第二过滤板和第三过滤板进行清洗或更换,提升了第一过滤板、第二过滤板和第三过滤板更换的便利性。

技术特征:

1.一种高氨氮废水联合处理系统,包括反应池(1)和调节池(6),其特征在于,所述调节池(6)上连通有第三进液管(7),所述调节池(6)上还连通有第一进液管(2),所述第一进液管(2)的一端与所述反应池(1)连通,所述第一进液管(2)上设置有第一抽吸泵,所述反应池(1)上连通有第二进液管(3)和第一出液管(5),所述反应池(1)上还是设置有出气管(4),所述第二进液管(3)上设置有第二抽吸泵,所述反应池(1)内设置有曝气管(8),所述曝气管(8)的一端与鼓风机相连接,所述曝气管(8)上连通有多个导向管(9),每个所述导向管(9)上均连通有多个引气管(10),每个所述引气管(10)的一端均设置有第一出气口(11),每个所述导向管(9)的顶部均设置有第二出气口(12);

2.根据权利要求1所述的高氨氮废水联合处理系统,其特征在于,所述第一过滤板(14)、所述第二过滤板(15)和所述第三过滤板(16)的顶部均固定连接有一对把手(17)。

3.根据权利要求1所述的高氨氮废水联合处理系统,其特征在于,所述固定块(13)包括一对固定板(21),所述固定板(21)的顶部设置有矩形倒角。

4.根据权利要求1所述的高氨氮废水联合处理系统,其特征在于,多个所述引气管(10)呈螺旋状分布在所述导向管(9)上。

5.根据权利要求1所述的高氨氮废水联合处理系统,其特征在于,所述第一过滤孔(18)的孔径大小大于所述第二过滤孔(19)的孔径大小,所述第二过滤孔(19)的孔径大小大于所述第三过滤孔(20)的孔径大小。

6.根据权利要求1所述的高氨氮废水联合处理系统,其特征在于,所述调节池(6)内还设置有搅拌管和曝气装置。

7.根据权利要求1所述的高氨氮废水联合处理系统,其特征在于,多个所述导向管(9)均匀分布在所述曝气管(8)上。

8.根据权利要求1所述的高氨氮废水联合处理系统,其特征在于,所述曝气管(8)、所述导向管(9)和所述引气管(10)的材质均为金属材质。

9.根据权利要求1所述的高氨氮废水联合处理系统,其特征在于,所述第一过滤板(14)、所述第二过滤板(15)和所述第三过滤板(16)的材质均为金属材质。

技术总结

本技术涉及污水净化技术领域,具体涉及一种高氨氮废水联合处理系统,包括反应池和调节池,所述调节池上连通有第三进液管,所述调节池上还连通有第一进液管,所述第一进液管的一端与所述反应池连通,所述第一进液管上设置有第一抽吸泵。相较于现有技术,本技术通过设置的调节池和反应池,车间产生的高氨氮废水通过第三进液管收集至调节池内,经过第一进液管和第一抽吸泵进入到反应池内,当反应池内的PH值到达设定值后,通过第二进液管定量输送次氯酸钠进反应池内进行反应,达到去除氨氮的效果,反应产生的氮气可通过出气管排放,能够将酸性蚀刻液提铜时产生的氯气加以利用,降低了运营生产成本。

技术研发人员:王云鹏,莫永苗,王尚智

受保护的技术使用者:浙江粤卓环保技术有限公司

技术研发日:20240112

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!