厌氧反应器的制作方法

本技术属于厌氧发酵,具体涉及一种厌氧反应器。

背景技术:

1、厨余垃圾的成分复杂,具有含油率高、含砂量高以及杂质种类多等特点,在厨余垃圾预处理阶段很难彻底去除浆料中的杂质,导致进入厌氧反应器的物料含油、含砂且有杂质。目前,厨余垃圾处理行业内的全混式厌氧反应器容积比较大,且多采用单一机械搅拌。具体地,全混式厌氧反应器的破渣方式通常是依托单一的机械搅拌器,搅拌器主要目的是推动物料流动,对破渣来说搅拌器功率不足、扰动力度有限,且当罐内液位不在搅拌器顶层搅拌桨的强力扰动范围内时,破渣效果微弱,罐体内会形成顶部浮渣层;此外,由于罐体直径大,对于厚重浮渣层,尤其是结壳浮渣,搅拌器只能打破局部浮渣,无法彻底消除浮渣层,并且对于砂石等重量较大的物质,单一机械搅拌也很难保证重物质在罐内均匀分布。如在该工况下长期运行,罐内形成的浮渣层和淤砂层将减少厌氧反应器的有效容积,造成物料停留时间缩短、有机物降解率降低,进而导致沼气产量降低、厌氧出水指标恶化。

技术实现思路

1、针对上述的缺陷或不足,本实用新型提供了一种厌氧反应器,旨在解决厌氧反应器的破渣效果较差的技术问题。

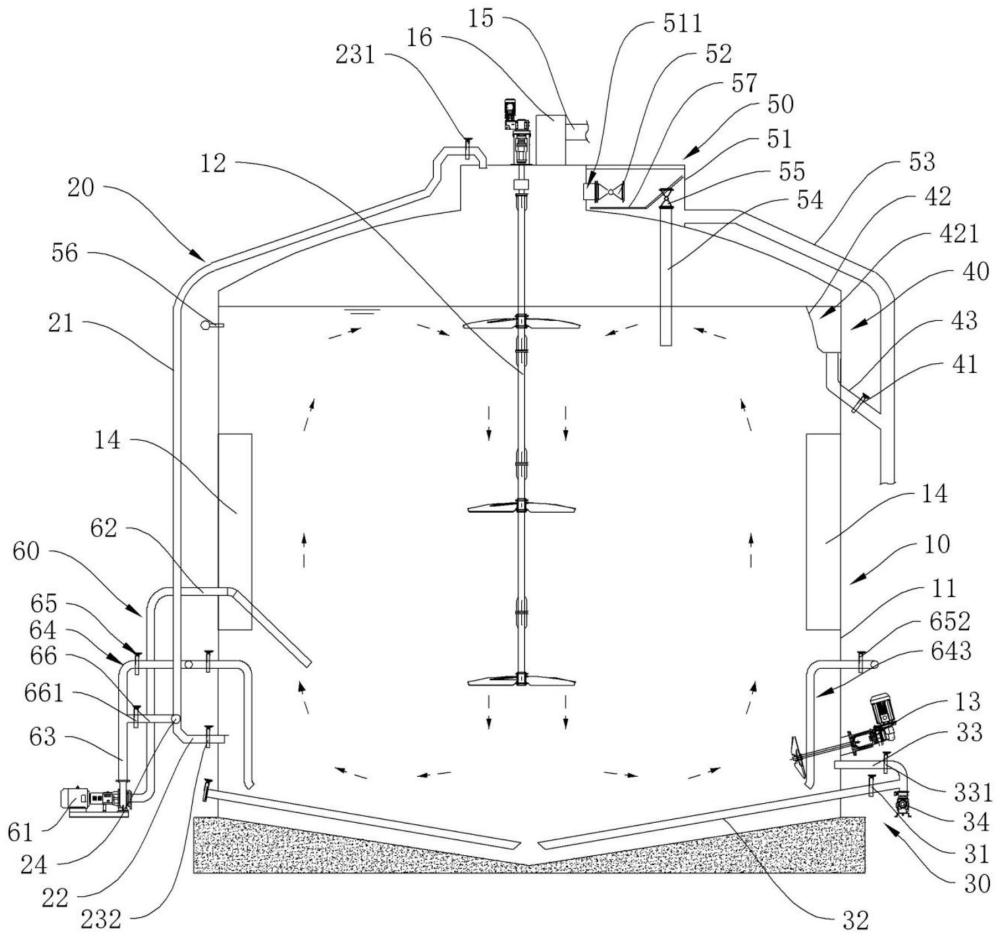

2、为了实现上述目的,本实用新型提供一种厌氧反应器,其中,厌氧反应器包括:

3、反应罐;

4、进料装置,包括导向反应罐上端的上进料管、导向反应罐下端的下进料管以及选择上进料管或下进料管与反应罐导通的进料阀组;

5、排砂装置,设于反应罐的下端并设有排砂阀;

6、排渣装置,设于反应罐的上端并设有排渣阀。

7、在本实用新型实施例中,厌氧反应器还包括清排装置,清排装置包括清排箱、清排阀和清排管,清排箱设于反应罐的罐口边沿并具有与罐口相通的清排口,清排口处设有清排阀,清排管与清排箱连通。

8、在本实用新型实施例中,清排装置还包括观测管、开关阀和液位传感器,观测管设于清排箱上并伸入反应罐内,观测管上设有开关阀,液位传感器设于反应罐内并用于检测反应罐内的液位参数。

9、在本实用新型实施例中,清排组件还包括设于清排箱内并与清排箱的底板相对间隔设置的格栅板,格栅板的一端设于清排口的下侧,格栅板的另一端导向清排管设置。

10、在本实用新型实施例中,厌氧反应器还包括循环抽排装置,循环抽排装置包括循环泵、抽料管、排料主管和冲砂管组,抽料管的一端伸入反应罐内,抽料管的另一端与循环泵的进口端连通,排料主管的一端与循环泵的出口端连通,排料主管的另一端分支与冲砂管组和上进料管分别连通,冲砂管组导向反应罐下端并设有冲砂阀组。

11、在本实用新型实施例中,冲砂管组包括连通管、环形管和多个冲砂管,环形管围设于反应罐的外侧,连通管的一端与排料主管连通,连通管的另一端与环形管连通,多个冲砂管沿环形管的延伸方向间隔设置并均与环形管连通,且每个冲砂管均导向反应罐下端,冲砂阀组包括冲砂主阀和多个冲砂分阀,冲砂主阀设于连通管上,多个冲砂分阀分别一一对应地设于多个冲砂管上。

12、在本实用新型实施例中,冲砂管包括延伸段和冲砂段,延伸段横向延伸并伸入反应罐内,冲砂分阀设于延伸段上,冲砂段竖向延伸并设于反应罐内,延伸段的两端分别与冲砂段的上端和环形管一一对应连通,冲砂段的下端导向反应罐下端。

13、在本实用新型实施例中,抽料管包括连通段和抽料段,连通段与循环泵的进口端连通并伸入反应罐内,抽料段设于反应罐内并位于冲砂段的上方,抽料段倾斜设置且上端与连通段连通。

14、在本实用新型实施例中,进料装置还包括进料主管和泵料组件,进料主管的一端分支形成上进料管和下进料管,进料主管的另一端与泵料组件连通,进料主管上设有进料主阀。

15、在本实用新型实施例中,反应罐包括罐体和搅拌装置,搅拌装置包括主搅拌器和多个副搅拌器,主搅拌器自罐体的上端伸入罐体内,多个副搅拌器沿罐体的周向间隔设于罐体内;搅拌装置还包括多个挡料板,多个挡料板沿罐体的周向间隔设于罐体内。

16、在本实用新型实施例中,排砂装置包括排砂管、出料管和出料泵,排砂管和出料管均导向罐体下端,且排砂管和出料管均与出料泵连通,排砂阀设于排砂管上,出料管上设有出料阀。

17、在本实用新型实施例中,罐体的顶壁呈穹顶状设置;

18、和/或,罐体的底壁呈向下凸出的锥形设置,排砂管自罐体的侧壁朝向罐体的底壁中心倾斜延伸设置。

19、在本实用新型实施例中,排渣装置包括进渣斗和排渣管,进渣斗设于反应罐内并位于反应罐的上端,进渣斗形成具有上端敞口的进渣腔,排渣管伸入反应罐内并与进渣腔的下部连通,排渣阀设于排渣管上。

20、通过上述技术方案,本实用新型实施例所提供的厌氧反应器具有如下的有益效果:

21、在本实用新型的技术方案中,厌氧反应器的进料阀组选择上进料管与反应罐导通,使得物料自液面上端落下并给液面处的浮渣补充水分,以避免浮渣失水结块,且下落的物料冲击液面能将液面处的浮渣层打破,进而破除浮渣,大幅提升了破渣效果,且在上进料管与反应罐导通时开启排砂阀,使得物料和反应罐底部的沉砂从反应罐的下端排出,减少了罐底沉砂堆积;进料阀组选择下进料管与反应罐导通,使得物料自反应罐的下端进入至反应罐内,且在下进料管与反应罐导通时开启排渣阀,在反应罐内的液位高度上升至排渣装置处时,液面处的浮渣能从反应罐的上端排出,防止浮渣积聚结块。厌氧反应器能在上端进料下端出料和下端进料上端出料的运行模式之间切换,实现上端破渣下端排砂和上端排渣的交替运行,强化了破渣、排渣功能,保证了沉砂和浮渣能在出料过程中顺畅外排,实现了反应罐上端和下端杂质随产随清,有效防止了浮渣在液面处结壳影响物料厌氧发酵,提高了物料厌氧发酵效率,提升了厌氧反应器的运行稳定性,降低了运行维护成本。

22、本实用新型实施方式的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种厌氧反应器,其特征在于,所述厌氧反应器包括:

2.根据权利要求1所述的厌氧反应器,其特征在于,所述厌氧反应器还包括清排装置(50),所述清排装置(50)包括清排箱(51)、清排阀(52)和清排管(53),所述清排箱(51)设于所述反应罐(10)的罐口边沿并具有与所述罐口相通的清排口(511),所述清排口(511)处设有所述清排阀(52),所述清排管(53)与所述清排箱(51)连通。

3.根据权利要求2所述的厌氧反应器,其特征在于,所述清排装置(50)还包括观测管(54)、开关阀(55)和液位传感器(56),所述观测管(54)设于所述清排箱(51)上并伸入所述反应罐(10)内,所述观测管(54)上设有所述开关阀(55),所述液位传感器(56)设于所述反应罐(10)内并用于检测所述反应罐(10)内的液位参数;

4.根据权利要求1所述的厌氧反应器,其特征在于,所述厌氧反应器还包括循环抽排装置(60),所述循环抽排装置(60)包括循环泵(61)、抽料管(62)、排料主管(63)和冲砂管组(64),所述抽料管(62)的一端伸入所述反应罐(10)内,所述抽料管(62)的另一端与所述循环泵(61)的进口端连通,所述排料主管(63)的一端与所述循环泵(61)的出口端连通,所述排料主管(63)的另一端分支与所述冲砂管组(64)和所述上进料管(21)分别连通,所述冲砂管组(64)导向所述反应罐(10)下端并设有冲砂阀组(65)。

5.根据权利要求4所述的厌氧反应器,其特征在于,所述冲砂管组(64)包括连通管(641)、环形管(642)和多个冲砂管(643),所述环形管(642)围设于所述反应罐(10)的外侧,所述连通管(641)的一端与所述排料主管(63)连通,所述连通管(641)的另一端与所述环形管(642)连通,多个所述冲砂管(643)沿所述环形管(642)的延伸方向间隔设置并均与所述环形管(642)连通,且每个所述冲砂管(643)均导向所述反应罐(10)下端;所述冲砂阀组(65)包括冲砂主阀(651)和多个冲砂分阀(652),所述冲砂主阀(651)设于所述连通管(641)上,多个所述冲砂分阀(652)分别一一对应地设于多个所述冲砂管(643)上。

6.根据权利要求5所述的厌氧反应器,其特征在于,所述冲砂管(643)包括延伸段(6431)和冲砂段(6432),所述延伸段(6431)横向延伸并伸入所述反应罐(10)内,所述冲砂分阀(652)设于所述延伸段(6431)上,所述冲砂段(6432)竖向延伸并设于所述反应罐(10)内,所述延伸段(6431)的两端分别与所述冲砂段(6432)的上端和所述环形管(642)一一对应连通,所述冲砂段(6432)的下端导向所述反应罐(10)下端。

7.根据权利要求1至6中任意一项所述的厌氧反应器,其特征在于,所述反应罐(10)包括罐体(11)和搅拌装置,所述搅拌装置包括主搅拌器(12)和多个副搅拌器(13),所述主搅拌器(12)自所述罐体(11)的上端伸入所述罐体(11)内,多个所述副搅拌器(13)沿所述罐体(11)的周向间隔设于所述罐体(11)内;所述搅拌装置还包括多个挡料板(14),多个所述挡料板(14)沿所述罐体(11)的周向间隔设于所述罐体(11)内。

8.根据权利要求7所述的厌氧反应器,其特征在于,所述排砂装置(30)包括排砂管(32)、出料管(33)和出料泵(34),所述排砂管(32)和所述出料管(33)均导向所述罐体(11)下端,且所述排砂管(32)和所述出料管(33)均与所述出料泵(34)连通,所述排砂阀(31)设于所述排砂管(32)上,所述出料管(33)上设有出料阀(331)。

9.根据权利要求8所述的厌氧反应器,其特征在于,所述罐体(11)的顶壁呈穹顶状设置;

10.根据权利要求1至6中任意一项所述的厌氧反应器,其特征在于,所述排渣装置(40)包括进渣斗(42)和排渣管(43),所述进渣斗(42)设于所述反应罐(10)内并位于所述反应罐(10)的上端,所述进渣斗(42)形成具有上端敞口的进渣腔(421),所述排渣管(43)伸入所述反应罐(10)内并与所述进渣腔(421)的下部连通,所述排渣阀(41)设于所述排渣管(43)上。

技术总结

本技术公开一种厌氧反应器,厌氧反应器包括反应罐、进料装置、排砂装置和排渣装置,进料装置包括导向反应罐上端的上进料管、导向反应罐下端的下进料管以及选择上进料管或下进料管与反应罐导通的进料阀组;排砂装置设于反应罐的下端并设有排砂阀,排渣装置设于反应罐的上端并设有排渣阀。厌氧反应器能在上端进料下端出料和下端进料上端出料的运行模式之间切换,实现上端破渣下端排砂和上端排渣的交替运行,强化了破渣、排渣功能,保证了沉砂和浮渣能在出料过程中顺畅外排,实现了反应罐上端和下端杂质随产随清,有效防止了浮渣在液面处结壳影响物料厌氧发酵,提高了物料厌氧发酵效率,提升了厌氧反应器的运行稳定性,降低了运行维护成本。

技术研发人员:唐山青,张媛媛,耿学海,汪雪晴,周福临,刘智峰,曾德勇,熊伟

受保护的技术使用者:长沙中联重科环境产业有限公司

技术研发日:20240125

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!