分离膜膜丝生产装置的制作方法

本技术属于分离膜生产技术方向,具体涉及分离膜膜丝生产装置。

背景技术:

1、分离膜是一种具有选择性透过能力的膜型材料,通常按分离机理和适用范围可分为微滤膜,超滤膜,纳滤膜,反渗透膜,渗透蒸发膜,离子交换膜等,分离膜是指能以特定形式限制和传递流体物质的分隔两相或两部分的界面,膜的形式可以是固态的,也可以是液态的。被膜分割的流体物质可以是液态的,也可以是气态的,分离膜是一种特殊的、具有选择性透过功能的薄层物质,它能使流体内的一种或几种物质透过,而其他物质不透过,从而起到浓缩和分离纯化的作用,自膜技术问世以来,微滤膜、离子交换膜、反渗透膜、超滤膜、气体膜分离等相继得到广泛应用,由于其可在维持原生物体系环境的条件下实现分离,并可高效地浓缩、富集产物,有效地去除杂质,加之操作方便,结构紧凑、能耗低,过程简化,无二次污染,且不需添加化学物品,正逐步成为食品工业及医药中的基本单位操作过程。

2、在分离膜生产前需要对聚合物颗粒进行清洗,将聚合物颗粒中的杂质去除来确保分离膜的质量,现有技术在清洗结束后多为人工使用网具进行收集,耗费的时间较多,生产效率较低,且人工收集时网具在清洗装置内上下搅动,容易将清洗掉的杂质一并收集,收集效率不高,需要再次进行清洗,生产成本得不到降低。

技术实现思路

1、本实用新型的目的在于针对现有的装置分离膜膜丝生产装置,以解决上述背景技术中提出的问题。

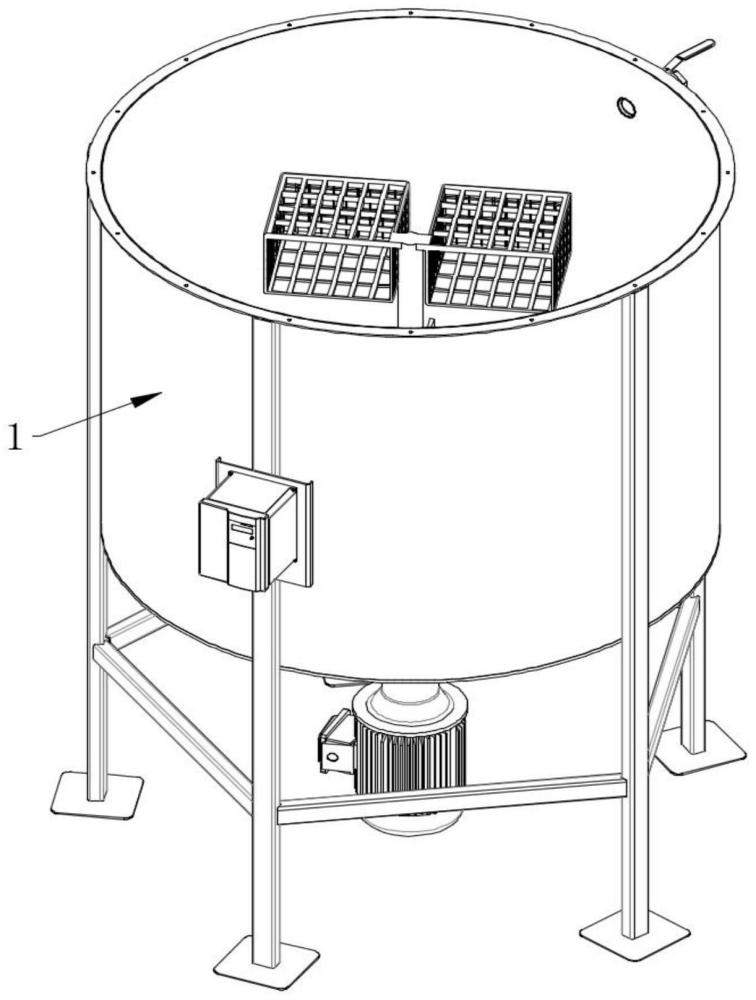

2、为了解决上述技术问题,本实用新型提供如下技术方案:分离膜膜丝生产装置,包括分离膜颗粒清洗罐,所述分离膜颗粒清洗罐的底部设置有电动机,所述分离膜颗粒清洗罐的内部底面上设置有第一搅拌棒,所述第一搅拌棒的一端贯穿分离膜颗粒清洗罐与电动机相连接,另一端延伸至分离膜颗粒清洗罐的内部,所述第一搅拌棒的一侧固定安装有第一搅拌叶片,所述第一搅拌棒的另一侧固定安装有第二搅拌叶片,所述第一搅拌棒的一端设置有棒体接口,所述棒体接口的内壁上圆周设置有四组连接槽,所述棒体接口的内部固定安装有第一磁吸块。

3、本实用新型进一步说明,所述棒体接口上可拆卸安装有第二搅拌棒,所述第二搅拌棒的一端设置有棒体接头。

4、本实用新型进一步说明,所述棒体接头的一端固定安装有第二磁吸块,所述第二磁吸块与第一磁吸块相配合。

5、本实用新型进一步说明,所述棒体接头的内部固定安装有四组固定底座,四组所述固定底座上固定安装有四组弹簧的一端,四组所述弹簧的另一端连接有四组固定块,四组所述固定块与四组连接槽的位置相对应。

6、本实用新型进一步说明,所述第二搅拌棒的另一端固定安装有收集网兜。

7、本实用新型进一步说明,所述分离膜颗粒清洗罐放置在生产车间地面上,所述分离膜颗粒清洗罐的内部呈中空设置。

8、与现有技术相比,本实用新型所达到的有益效果是:本实用新型,通过第一搅拌棒的配合使用,可以自动清洗分离膜颗粒,无需工作人员手动操作,减轻工作人员负担,通过两组搅拌叶片可以提高清洗效率,使清水与分离膜颗粒充分接触,通过两组磁吸块的配合使用,可以快速安装第二搅拌棒并对其初步固定,通过棒体接口与棒体接头的配合使用,可以二次固定第二搅拌棒,起到加固作用,防止在旋转过程中滑落,通过收集网兜的配合使用,可以快速收集清洗好的分离膜颗粒,无需工作人员手动打捞,提高生产效率,减轻工作人员负担。

技术特征:

1.分离膜膜丝生产装置,包括分离膜颗粒清洗罐(1),其特征在于,所述分离膜颗粒清洗罐(1)的底部设置有电动机,所述分离膜颗粒清洗罐(1)的内部底面上设置有第一搅拌棒(2),所述第一搅拌棒(2)的一端贯穿分离膜颗粒清洗罐(1)与电动机相连接,另一端延伸至分离膜颗粒清洗罐(1)的内部,所述第一搅拌棒(2)的一侧固定安装有第一搅拌叶片(21),所述第一搅拌棒(2)的另一侧固定安装有第二搅拌叶片(22),所述第一搅拌棒(2)的一端设置有棒体接口(23),所述棒体接口(23)的内壁上圆周设置有四组连接槽(231),所述棒体接口(23)的内部固定安装有第一磁吸块(232)。

2.根据权利要求1所述的分离膜膜丝生产装置,其特征在于,所述棒体接口(23)上可拆卸安装有第二搅拌棒(3),所述第二搅拌棒(3)的一端设置有棒体接头(31)。

3.根据权利要求2所述的分离膜膜丝生产装置,其特征在于,所述棒体接头(31)的一端固定安装有第二磁吸块(311),所述第二磁吸块(311)与第一磁吸块(232)相配合。

4.根据权利要求3所述的分离膜膜丝生产装置,其特征在于,所述棒体接头(31)的内部固定安装有四组固定底座(322),四组所述固定底座(322)上固定安装有四组弹簧(321)的一端,四组所述弹簧(321)的另一端连接有四组固定块(32),四组所述固定块(32)与四组连接槽(231)的位置相对应。

5.根据权利要求4所述的分离膜膜丝生产装置,其特征在于,所述第二搅拌棒(3)的另一端固定安装有收集网兜(33)。

6.根据权利要求5所述的分离膜膜丝生产装置,其特征在于,所述分离膜颗粒清洗罐(1)放置在生产车间地面上,所述分离膜颗粒清洗罐(1)的内部呈中空设置。

技术总结

本技术公开了分离膜膜丝生产装置,属于分离膜生产技术方向,包括分离膜颗粒清洗罐、电动机,所述分离膜颗粒清洗罐的内部底面上设置有第一搅拌棒,所述第一搅拌棒的一端贯穿分离膜颗粒清洗罐与电动机相连接,另一端延伸至分离膜颗粒清洗罐的内部,所述第一搅拌棒的一侧固定安装有第一搅拌叶片,所述第一搅拌棒的另一侧固定安装有第二搅拌叶片,所述第一搅拌棒的一端设置有棒体接口,所述棒体接口的内壁上圆周设置有四组连接槽,所述棒体接口的内部固定安装有第一磁吸块,通过第一搅拌棒的配合使用,可以自动清洗分离膜颗粒,通过两组搅拌叶片可以提高清洗效率,通过两组磁吸块的配合使用,可以快速安装第二搅拌棒并对其初步固定。

技术研发人员:赵阳,江玲

受保护的技术使用者:苏诺特(苏州)材料科技有限公司

技术研发日:20240409

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!