一种稳定天然油消泡剂的制备方法与流程

1.本发明涉及到一种稳定天然油消泡剂的制备方法,消泡剂属于精细化学品添加剂,因此,本发明隶属于精细化工技术领域。

背景技术:

2.消泡剂主要分为有机硅消泡剂和非有机硅消泡剂。有机硅消泡剂具有添加量少、表面张力低、无生理活性、安全性高等特点,但在某些情况中,低表面张力和良好的铺展性能反而成了有机硅消泡剂的缺点,这是由于一旦有机硅破乳后,容易在表面形成硅斑或引起泵堵塞,从而直接影响起泡体系的性能;非有机硅消泡剂主要包括聚醚类消泡剂和矿物油类消泡剂,与有机硅消泡剂相比,这两种消泡剂与工业助剂之间有优良的兼容性,并且不影响起泡体系的稳定性。但是聚醚类消泡剂和矿物油类消泡剂在消抑泡性能方面有一定的不足,而且聚醚类消泡剂价格偏高,同时部分聚醚类消泡剂的voc(挥发性有机化合物)的含量会给环保带来不良影响,同样的,目前常用的矿物油消泡剂,多采用通过物理蒸馏方法从石油中提炼而成的基础油作为全部载体或者部分,一样的存在voc过高的问题,会给环境带来危害。

3.cn104479439b介绍了在烷基硅油、二氧化硅的体系中引入植物油及其衍生物与矿物油,通过控制烷基硅油的平均碳原子数从而使其与矿物油很好地互溶,且矿物油与植物油及其衍生物的比例控制在1:6~4:7之间,最终有效地解决了涂膜缩孔、缩边、凹陷的问题,同时也提高了消泡剂的消抑泡性能和稳定性;但没有讨论单纯植物油及其衍生物作为载体情况下体系的稳定性和消抑泡性能等情况,产品的voc含量仍较高;文献《大豆油的改性及在消泡剂中的应用》介绍了在一定范围内矿物油与大豆油的复配提高了消泡剂体系的稳定性,产品的消抑泡性能有待提高; cn105983252a中利用植物油、脂肪酸酰胺、脂肪酸金属皂、白炭黑、乳化剂、消泡助剂为原料合成可再生与降解的环保消泡剂,但是产品的中脂肪酸金属皂无法在植物油中溶胀,最终导致产品稳定性差的问题没有得到解决,同时消泡助剂选取聚硅氧烷类物质会使得产品的相容性变差;cn107141874a介绍了酰胺改性氢化蓖麻油防沉剂的解决了氢化蓖麻油的温度适应性问题。但从没有文献或专利指出酰胺改性氢化蓖麻油的返粗颗粒,通过特殊工艺,使其具有消抑泡能力;cn108786189b 利用氢化蓖麻油类物质的“返粗”特性,提高了产品的消抑泡性能;同时引入特殊结构的蓖麻油聚氧乙烯聚氧丙烯醚油酸酯,保证产品具有良好的相容性。

4.以上专利技术中,采用天然植物油来代替矿物油作为载体达到降低voc的目的,但是产品的稳定性、消抑泡性能无法同时得到保证。

技术实现要素:

5.首先本发明采用植物油及其衍生物作为载体,有效降低最终消泡剂的voc含量;一方面为了保证产品的消抑泡性能,采用白炭黑和脂肪酸金属皂作为消泡剂的主要消泡物质;另一方面,通过引入降粘剂使得填料粒子之间不容易附聚分层,提高产品的稳定性。

6.一种稳定天然油消泡剂的制备方法,组分如下:a、载体所述载体选自植物油、植物油衍生物中的一种或两种混合物,其中植物油选自蓖麻油、大豆油、棕榈油、菜籽油、亚麻油、花生油中一种或多种混合物;植物油衍生物选自植物油的环氧化化合物、植物油的酰胺化化合物中一种或多种混合物,所述载体的用量为消泡剂总质量的70~90%,载体分为两部分使用,载体a1和a2的质量比为a1:a2=1:4-4:1。

7.b、二氧化硅所述的二氧化硅为疏水二氧化硅,比表面积为50~200m2/g,所述二氧化硅的用量为消泡剂总质量的0.1~7%。

8.c、脂肪酸金属皂所述脂肪酸金属皂指脂肪酸的镁盐、铝盐、钙盐,其中脂肪酸指碳原子数为8-18的饱和或不饱和的脂肪酸,所述脂肪酸金属皂的用量为消泡剂总质量的0.1~7%。

9.d. 乳化剂所述的乳化剂为非离子型表面活性剂,优选hlb值为7~10的非离子型表面活性剂。非离子表面活性剂选自脂肪醇聚氧乙烯醚、脂肪酸聚氧乙烯醚、聚氧乙烯失水山梨醇单月桂酸酯、聚氧乙烯失水山梨醇单棕榈酸酯、聚氧乙烯失水山梨醇单硬脂酸酯、聚氧乙烯失水山梨醇单油酸脂、聚氧乙烯失水山梨醇三油酸酯、失水山梨醇单月桂酸酯、失水山梨醇单棕榈酸酯、失水山梨醇单硬脂酸酯、失水山梨醇单油酸酯、失水山梨醇三油酸酯中的一种或多种混合物。所述乳化剂的用量为消泡剂总质量的2~15%。

10.e、降粘剂所述的降粘剂为油酸钠、脂肪酸烷醇酰胺的混合物,油酸钠和脂肪酸烷醇酰胺混合比例不限,降粘剂用量占消泡剂总质量的1-5%。

11.一种稳定天然油消泡剂的制备方法,制备步骤如下:1、首先将载体a1、二氧化硅在高速分散机下高速分散10-20min,并升温至100~160℃,保温0.5~2h得到混合物m;2、将载体a2加入到容器中,在不断搅拌下加入脂肪酸金属皂、降粘剂与混合物m,且至少搅拌10~30min,使体系分散均匀,紧接着再缓慢升温至140℃~180℃之间,并保温0.5~3h;然后开始降温至40℃~80℃之间,加入乳化剂,并持续搅拌60-90min,得到混合物n;3、室温条件下,将混合物n经过高速分散机分散直至微粒粒径范围在5~20um,即得所述的消泡剂。

具体实施方式

12.实施例1首先将14g蓖麻油、7g二氧化硅(比表面积50m2/g)在高速分散机下高速分散10-20min,并升温至100~160℃,保温0.5~2h得到混合物m1; 将56g大豆油加入到容器中,在不断搅拌下加入7g脂肪酸镁、1g油酸钠、4g脂肪酸烷醇酰胺与混合物m1,且至少搅拌10~30min,使体系分散均匀,紧接着再缓慢升温至140℃~180℃之间,并保温0.5~3h;然后开始降温至40℃~80℃之间,加入11g脂肪醇聚氧乙烯醚,并持续搅拌60-90min,得到混合物n1;室温条件下,将混合物n1经过高速分散机分散直至微粒粒径范围在5~20um,即得所述的消泡剂。

13.实施例2首先将72g菜籽油、0.1g二氧化硅(比表面积200m2/g)在高速分散机下高速分散10-20min,并升温至100~160℃,保温0.5~2h得到混合物m2; 将18g花生油加入到容器中,在不断搅拌下加入0.1g脂肪酸铝、0.5g油酸钠、0.5脂肪酸烷醇酰胺与混合物m2,且至少搅拌10~30min,使体系分散均匀,紧接着再缓慢升温至140℃~180℃之间,并保温0.5~3h;然后开始降温至40℃~80℃之间,加入8.8g脂肪酸聚氧乙烯醚,并持续搅拌60-90min,得到混合物n2;室温条件下,将混合物n2经过高速分散机分散直至微粒粒径范围在5~20um,即得所述的消泡剂。

14.实施例3首先将40g棕榈油环氧化合物、6g二氧化硅(比表面积100m2/g)在高速分散机下高速分散10-20min,并升温至100~160℃,保温0.5~2h得到混合物m3; 将40g亚麻油加入到容器中,在不断搅拌下加入7g脂肪酸钙、4g油酸钠、1g脂肪酸烷醇酰胺与混合物m3,且至少搅拌10~30min,使体系分散均匀,紧接着再缓慢升温至140℃~180℃之间,并保温0.5~3h;然后开始降温至40℃~80℃之间,加入2g聚氧乙烯失水山梨醇单月桂酸酯,并持续搅拌60-90min,得到混合物n3;室温条件下,将混合物n3经过高速分散机分散直至微粒粒径范围在5~20um,即得所述的消泡剂。

15.实施例4首先将29g棕榈油、3g二氧化硅(比表面积150m2/g)在高速分散机下高速分散10-20min,并升温至100~160℃,保温0.5~2h得到混合物m4; 将58g棕榈油加入到容器中,在不断搅拌下加入3g脂肪酸铝、0.5g油酸钠、1.5脂肪酸烷醇酰胺与混合物m4,且至少搅拌10~30min,使体系分散均匀,紧接着再缓慢升温至140℃~180℃之间,并保温0.5~3h;然后开始降温至40℃~80℃之间,加入2g失水山梨醇单棕榈酸酯、3g聚氧乙烯失水山梨醇三油酸酯,并持续搅拌60-90min,得到混合物n4;室温条件下,将混合物n4经过高速分散机分散直至微粒粒径范围在5~20um,即得所述的消泡剂。

16.实施例5首先将49g花生油酰胺化合物、2g二氧化硅(比表面积80m2/g)在高速分散机下高速分散10-20min,并升温至100~160℃,保温0.5~2h得到混合物m5; 将30g菜籽油环氧化合物加入到容器中,在不断搅拌下加入2g脂肪酸镁、2g油酸钠、2g脂肪酸烷醇酰胺与混合物m5,且至少搅拌10~30min,使体系分散均匀,紧接着再缓慢升温至140℃~180℃之间,并保温0.5~3h;然后开始降温至40℃~80℃之间,加入10g失水山梨醇三油酸酯、3g聚氧乙烯失水山梨醇单硬脂酸酯,并持续搅拌60-90min,得到混合物n5;室温条件下,将混合物n5经过高速分散机分散直至微粒粒径范围在5~20um,即得所述的消泡剂。

17.对比例1-去掉降粘剂首先将14g蓖麻油、7g二氧化硅(比表面积50m2/g)在高速分散机下高速分散10-20min,并升温至100~160℃,保温0.5~2h得到混合物m1; 将56g大豆油加入到容器中,在不断搅拌下加入7g脂肪酸镁与混合物m1,且至少搅拌10~30min,使体系分散均匀,紧接着再缓慢升温至140℃~180℃之间,并保温0.5~3h;然后开始降温至40℃~80℃之间,加入16g脂肪醇聚氧乙烯醚,并持续搅拌60-90min,得到混合物n6;室温条件下,将混合物n6经过高速分散机分散直至微粒粒径范围在5~20um,即得所述的消泡剂。

18.对比例2-去掉白炭黑首先将72g菜籽油在高速分散机下高速分散10-20min,并升温至100~160℃,保温0.5~2h得到混合物m6; 将18g花生油加入到容器中,在不断搅拌下加入0.2g脂肪酸铝、0.5g油酸钠、0.5脂肪酸烷醇酰胺与混合物m6,且至少搅拌10~30min,使体系分散均匀,紧接着再缓慢升温至140℃~180℃之间,并保温0.5~3h;然后开始降温至40℃~80℃之间,加入8.8g脂肪酸聚氧乙烯醚,并持续搅拌60-90min,得到混合物n7;室温条件下,将混合物n7经过高速分散机分散直至微粒粒径范围在5~20um,即得所述的消泡剂。

19.对比例3-去掉脂肪酸铝首先将40g棕榈油环氧化合物、13g二氧化硅(比表面积100m2/g)在高速分散机下高速分散10-20min,并升温至100~160℃,保温0.5~2h得到混合物m7; 将40g亚麻油加入到容器中,在不断搅拌下加入4g油酸钠、1g脂肪酸烷醇酰胺与混合物m7,且至少搅拌10~30min,使体系分散均匀,紧接着再缓慢升温至140℃~180℃之间,并保温0.5~3h;然后开始降温至40℃~80℃之间,加入2g聚氧乙烯失水山梨醇单月桂酸酯,并持续搅拌60-90min,得到混合物n8;室温条件下,将混合物n8经过高速分散机分散直至微粒粒径范围在5~20um,即得所述的消泡剂。

20.测试方法:(1)消抑泡性能测试测试方法:在1000ml 的不锈钢杯中加入自配的水性涂料200g,然后加入0.3% 的消泡剂,采用实验室高速分散机,以1000rpm 的转速高速分散10min,停止后立即倒入1000ml 的量筒中,记录液体的重量和体积,计算比重,比重数值大者说明含气量较小,表明消泡剂抑泡性能好。

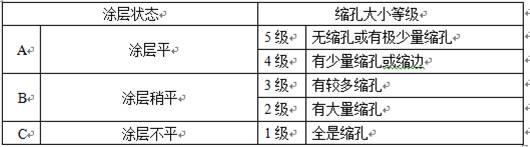

21.(2)相容性测试测试方法:将上述经过高速分散的涂料放置10min 后,取出少许静置于玻璃板上,用75um 的湿膜制备器将涂料匀速刮平,观察涂膜的状态,并用等级表示见,等级越高,表明相容性越好。

22.表2 涂层等级分类(3)运用formulaction/turbiscan tower/多重光散射稳定性分析仪测试样品的稳定性,测试温度为40℃、样品用量为20g,测试结果中tsi指数越小,则样品稳定性越好。

23.测试结果如下:(1)消抑泡性能测试结果:

(2)相容性测试结果:(3)稳定性测试结果:

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1