一种射流式旋流槽交叉孔喷射器

1.本发明涉及喷射器技术领域,尤其涉及一种射流式旋流槽交叉孔喷射器。

背景技术:

2.喷射器应用在很多种喷淋、喷雾、喷油、喷砂、喷涂等设备里,起着重要的作用,是影响流体雾化效果非常关键的一个部件。喷射器在行业中的应用非常广泛:

3.例如内燃机领域发动机缸内燃油雾化喷射过程中,燃油的雾化效果对于燃油燃烧效果的影响非常大,由此直接影响污染物的排放量。随着国家排放法规日益严苛,对于燃油喷射器的要求越来越严格。

4.例如发动机后处理系统中为降低nox排放量,向尾气中喷射还原剂,与nox混合后在scr系统中进行反应,降低排放。但是还原剂雾化效果有待提高,并且存在结晶问题。

5.例如多晶硅生产领域的三氯氢硅和氢气的混合气经由混合气喷射器进入还原炉的炉腔内,在高温高压下完成反应,生成的硅沉积在硅芯棒上。但过程中会生成不合格形状多晶硅,严重时出现烧流等熔硅现象,大大降低了多晶硅的外观品质,不利于产品处理和销售。

6.为此我们提出一种含有交叉孔喷射器用于加强流体破碎雾化混合效果的喷射器。

技术实现要素:

7.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种射流式旋流槽交叉孔喷射器。

8.为了实现上述目的,本发明采用了如下技术方案:

9.一种射流式旋流槽交叉孔喷射器,其特征在于,包括设置于喷射器内的第一腔体和第二腔体,所述第一腔体套设于第二腔体内,且第一腔体与第二腔体同轴设置,所述第一腔体通过第一通道与外界连通,所述第二腔体通过第二通道与第一通道处出口连通,所述第二通道为螺旋槽结构。

10.进一步的,所述第一腔体设置于喷射器本体内,所述第一通道位于所述喷射器本体的下端,所述喷射器本体外壁与导流壁之间形成的空腔为第二腔体,形成的通道为第二通道。

11.更进一步的,所述第二通道的顶部与所述第二腔体连通,所述第二通道的底部与所述第一通道出口处连通。

12.更进一步的,所述喷射器本体下端为锥形结构,第二通道为开设与喷射器本体下端的螺旋凹槽。

13.更进一步的,所述第二通道的轴截面形状为多边形或圆形,所述第二通道自上而下呈直筒型、渐缩型、渐扩型、渐缩渐扩型或渐扩渐缩型中的一种或几种的组合。

14.进一步的,所述第一通道的轴截面形状为直筒型、渐缩型、渐扩型、渐缩渐扩型或渐扩渐缩型中的一种或几种的组合。

15.进一步的,所述第一通道垂直于轴截面的截面形状为圆形、椭圆形、方形、菱形、狭缝形、间断式圆环形、三角形或圆角矩形中的一种。

16.相比于现有技术,本发明的有益效果在于:

17.通过本发明的设置,提供了一种含有交叉孔喷射器用于加强流体破碎雾化混合效果的喷射器;采用高扰动交叉喷孔,能够有效增强扰动,促进喷雾破碎雾化;同时带有射流的第二流体高速射向流体第一腔体喷雾,加强混合雾化和雾化;本发明提供的喷射器能够有效提高流体混合均匀性,在相同喷射压力下喷雾粒径减小25%以上,流体蒸发、雾化及混合效率提升50%以上。

附图说明

18.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

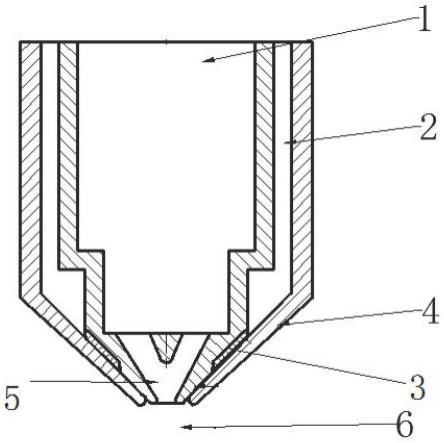

19.图1为本发明提出的一种射流式旋流槽交叉孔喷射器的整体结构示意图;

20.图2为本发明实施例中第一通道轴截面是直筒型的结构示意图;

21.图3为本发明实施例中第一通道轴截面是直筒型的结构示意图;

22.图4为本发明实施例中第一通道轴截面是渐缩型的结构示意图;

23.图5为本发明实施例中第一通道轴截面是渐扩型的结构示意图;

24.图6为本发明实施例中第一通道轴截面是渐缩渐扩型的结构示意图;

25.图7为本发明实施例中第一通道轴截面是渐扩渐缩型的结构示意图;

26.图8为本发明实施例中第二通道结构示意图。

27.图中:1、第一腔体;2、第二腔体;3、第二通道;4、导流壁;5、第一通道;6、外界环境。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.参照图1-图8,一种射流式旋流槽交叉孔喷射器,包括设置于喷射器内的第一腔体1和第二腔体2,第一腔体1套设于第二腔体2内,且第一腔体1与第二腔体2同轴设置,第一腔体1通过第一通道5与外界环境6连通,通过设置的第一通道5,第一通道5与第一腔体1的连通口呈环形阵列排布,第一通道5出口为1个位于喷射器底部中心位置处,通过该结构的设置能够增强混合流体紊流,有利于喷雾雾化;

31.第二腔体2通过第二通道3与第一通道5处出口连通,第二通道3为螺旋槽结构,第一腔体1设置于喷射器本体内,第一通道5位于喷射器本体的下端,喷射器本体外壁与导流壁4之间形成的空腔为第二腔体2,形成的通道为第二通道3,喷射器本体下端为锥形结构,第二通道3为开设与喷射器本体下端的螺旋凹槽,第二通道3的顶部连通口与第二腔体2连通,第二通道3的出口与第一通道5出口处连通,有第二通道3喷出的流体倾斜射出,来来改

变第一腔体1中流体的喷出效果。

32.在其他实施例中,第二通道3设置有两条。

33.优选的,第二通道3的轴截面形状为多边形或圆形,第二通道3自上而下呈直筒型、渐缩型、渐扩型、渐缩渐扩型或渐扩渐缩型中的一种或几种的组合。

34.优选的,第一通道5的轴截面形状为直筒型、渐缩型、渐扩型、渐缩渐扩型或渐扩渐缩型中的一种或几种的组合。

35.优选的,第一通道5垂直于轴截面的截面形状为圆形、椭圆形、方形、菱形、狭缝形、间断式圆环形、三角形或圆角矩形中的一种。

36.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种射流式旋流槽交叉孔喷射器,其特征在于,包括设置于喷射器内的第一腔体和第二腔体,所述第一腔体套设于第二腔体内,且第一腔体与第二腔体同轴设置,所述第一腔体通过第一通道与外界连通,所述第二腔体通过第二通道与第一通道处出口连通,所述第二通道为螺旋槽结构。2.根据权利要求1所述的一种射流式旋流槽交叉孔喷射器,其特征在于,所述第一腔体设置于喷射器本体内,所述第一通道位于所述喷射器本体的下端,所述喷射器本体外壁与导流壁之间形成的空腔为第二腔体,形成的通道为第二通道。3.根据权利要求2所述的一种射流式旋流槽交叉孔喷射器,其特征在于,所述第二通道的顶部与所述第二腔体连通,所述第二通道的底部与所述第一通道出口处连通。4.根据权利要求2所述的一种射流式旋流槽交叉孔喷射器,其特征在于,所述喷射器本体下端为锥形结构,第二通道为开设与喷射器本体下端的螺旋凹槽。5.根据权利要求2所述的一种射流式旋流槽交叉孔喷射器,其特征在于,所述第二通道的轴截面形状为多边形或圆形,所述第二通道自上而下呈直筒型、渐缩型、渐扩型、渐缩渐扩型或渐扩渐缩型中的一种或几种的组合。6.根据权利要求1所述的一种射流式旋流槽交叉孔喷射器,其特征在于,所述第一通道的轴截面形状为直筒型、渐缩型、渐扩型、渐缩渐扩型或渐扩渐缩型中的一种或几种的组合。7.根据权利要求1所述的一种射流式旋流槽交叉孔喷射器,其特征在于,所述第一通道垂直于轴截面的截面形状为圆形、椭圆形、方形、菱形、狭缝形、间断式圆环形、三角形或圆角矩形中的一种。

技术总结

本发明公开了一种射流式旋流槽交叉孔喷射器,涉及喷射器技术领域,包括设置于喷射器内的第一腔体和第二腔体,所述第一腔体套设于第二腔体内,且第一腔体与第二腔体同轴设置,所述第一腔体通过第一通道与外界连通,所述第二腔体通过第二通道与第一通道处出口连通,所述第二通道为螺旋槽结构。通过本发明的设置,提供了一种含有交叉孔喷射器用于加强流体破碎雾化混合效果的喷射器。碎雾化混合效果的喷射器。碎雾化混合效果的喷射器。

技术研发人员:隆武强 田华 崔靖晨 田江平 陈晓瑜 赵成微 于聪 张振先 礼博 董东升

受保护的技术使用者:大连理工大学

技术研发日:2020.12.31

技术公布日:2022/6/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1