蒸发浓缩系统的制作方法

1.本实用新型涉及蒸发浓缩设备技术领域,尤其涉及一种蒸发浓缩系统。

背景技术:

2.浓缩是制药、化工、印染、环保等行业的重要单元操作工序之一,也是耗能较大的单元装备之一。传统浓缩工艺存在耗能大、运行成本高等诸多问题,因此,蒸发浓缩装备技术升级是大势所趋。

技术实现要素:

3.为解决现有技术中存在的蒸发浓缩系统耗能大、运行成本高的问题,本实用新型实施例提供了一种蒸发浓缩系统。

4.根据本实用新型实施例的第一方面,提供了一种蒸发浓缩系统,包括:物料预热子系统、物料蒸发子系统和乏汽回收子系统,其中,所述物料预热子系统的出口与所述物料蒸发子系统的第一入口热耦合;所述物料蒸发子系统的第一出口与外部连通,所述物料蒸发子系统的第二出口与所述乏汽回收子系统热耦合,所述物料蒸发子系统的第三出口和第四出口与所述物料预热子系统连接;所述乏汽回收子系统的出口与所述物料蒸发子系统的第二入口连接。

5.根据本实用新型的一个实施例,所述物料蒸发子系统包括至少一个蒸发浓缩单元和与所述蒸发浓缩单元对应设置的强制循环泵,其中,所述蒸发浓缩单元的第一出口与所述强制循环泵的入口连接,所述蒸发浓缩单元的第二出口与所述乏汽回收子系统连接,所述蒸发浓缩单元的第三出口与第四出口分别与所述物料预热子系统连接;所述蒸发浓缩单元的第一入口与所述强制循环泵的第二出口连接,所述蒸发浓缩单元的第二入口与所述乏汽回收子系统的出口连接;所述强制循环泵的第一出口与外部连通用于排出浓缩液。

6.根据本实用新型的一个实施例,所述蒸发浓缩单元包括卧式喷淋降膜蒸发器、分离器、冷凝水罐和冷凝水泵,其中,所述卧式喷淋降膜蒸发器的第一出口连接所述蒸发浓缩单元的第一出口;所述卧式喷淋降膜蒸发器的第二出口通过所述分离器连接所述蒸发浓缩单元的第二出口;所述卧式喷淋降膜蒸发器的第三出口通过依次串联设置的所述冷凝水罐和所述冷凝水泵连接所述蒸发浓缩单元的第三出口;所述卧式喷淋降膜蒸发器的第四出口与所述蒸发浓缩单元的第四出口连接;所述蒸发浓缩单元的第一入口和第二入口分别与所述卧式喷淋降膜蒸发器连接。

7.根据本实用新型的一个实施例,所述卧式喷淋降膜蒸发器包括:管箱、管板、管束、壳体和喷淋系统,其中,所述管箱安装在所述壳体的两侧;所述管板设置在所述管箱和所述壳体之间;所述管束水平设置于所述壳体的内部,并且两端均与所述管板连接;所述喷淋系统位于所述壳体内且与所述壳体可拆卸连接,所述喷淋系统位于所述管束的上方,在所述管束的横截面中,所述管束中的全部管件共同布置成正方形形状,所述喷淋系统与所述蒸发浓缩单元的第一入口连接。

8.根据本实用新型的一个实施例,所述喷淋系统包括:进料管和喷头,其中,所述喷头安装在所述壳体内,并位于所述管束的上方,所述进料管安装在所述喷头的上部,且所述进料管与所述蒸发浓缩单元的第一入口连接。

9.根据本实用新型的一个实施例,还包括物料预热子系统,所述物料预热子系统包括至少一个冷凝水预热器,所述冷凝水预热器与所述蒸发浓缩单元对应设置,且所述冷凝水预热器的第一入口通入提取液,所述冷凝水预热器的第二入口与所对应设置的所述蒸发浓缩单元的第三出口连接;所述冷凝水预热器的第一出口与不凝气预热器连接,所述冷凝水预热器的第二出口与外部连通用于排出冷凝液。

10.根据本实用新型的一个实施例,所述物料预热子系统还包括:位于所述冷凝水预热器下游的所述不凝气预热器,所述不凝气预热器的第一出口与所述强制循环泵的入口连接,并且第二出口与不凝气处理单元连接,所述不凝气预热器还与所述蒸发浓缩单元的第四出口连接。

11.根据本实用新型的一个实施例,乏汽回收子系统,所述乏汽回收子系统包括压缩机和位于所述压缩机下游的喷射泵,以及设置在所述不凝气预热器下游的不凝气处理单元,其中,所述蒸发浓缩单元的第二出口与所述压缩机连接,所述喷射泵的出口与所述蒸发浓缩单元的第二入口连接。

12.本实用新型实施例提供的蒸发浓缩系统通过设置物料预热子系统、物料蒸发子系统和乏汽回收子系统,使得物料蒸发子系统产生的二次蒸汽循环利用,大幅降低了蒸发浓缩系统的能源消耗和整个系统的运行成本,同时,本实用新型实施例提供的蒸发浓缩系统稳定运行度高、占地面积小、自动化程度及安全性能均有显著提高。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

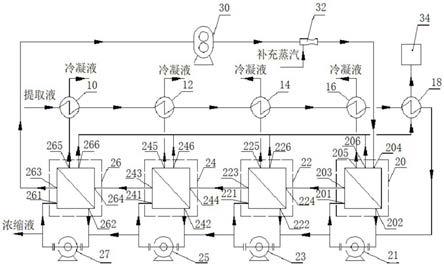

14.图1为本实用新型实施例提供的蒸发浓缩系统的流程图;

15.图2为本实用新型实施例提供的蒸发浓缩单元的结构示意图;

16.图3为本实用新型实施例提供的卧式喷淋降膜蒸发器的结构示意图;

17.图4为图3所示实施例中a-a处的横向截面图;

18.图5为本实用新型实施例提供的卧式喷淋降膜蒸发器的管束布管截面图。

19.附图标记说明:

20.10-首级冷凝水预热器;12-二级冷凝水预热器;14-三级冷凝水预热器;16-末级冷凝水预热器;18-不凝气预热器;20-首级蒸发浓缩单元;21-首级强制循环泵;22-二级蒸发浓缩单元;23-二级强制循环泵;24-三级蒸发浓缩单元;25-三级强制循环泵;26-末级蒸发浓缩单元;27-末级强制循环泵;30-压缩机;32-喷射泵;34-不凝气处理单元;40-卧式喷淋降膜蒸发器;42-分离器;44-冷凝水罐;46-冷凝水泵;50-进料管;52-喷头;201-首级蒸发浓缩单元的第一入口;202-首级蒸发浓缩单元的第一出口;203-首级蒸发浓缩单元的第二出口;204-首级蒸发浓缩单元的第二入口;205-首级蒸发浓缩单元的第三出口;206-首级蒸发

浓缩单元的第四出口;221-二级蒸发浓缩单元的第一入口;222-二级蒸发浓缩单元的第一出口;223-二级蒸发浓缩单元的第二出口;224-二级蒸发浓缩单元的第二入口;225-二级蒸发浓缩单元的第三出口;226-二级蒸发浓缩单元的第四出口;241-三级蒸发浓缩单元的第一入口;242-三级蒸发浓缩单元的第一出口;243-三级蒸发浓缩单元的第二出口;244-三级蒸发浓缩单元的第二入口;245-三级蒸发浓缩单元的第三出口;246-三级蒸发浓缩单元的第四出口;261-末级蒸发浓缩单元的第一入口;262-末级蒸发浓缩单元的第一出口;263-末级蒸发浓缩单元的第二出口;264-末级蒸发浓缩单元的第二入口;265-末级蒸发浓缩单元的第三出口;266-末级蒸发浓缩单元的第四出口;401-管箱;402-管板,403-管束;404-壳体;405-喷淋系统;a-喷淋区域;b-降膜蒸发区域;c-浓缩液区域;d-液体喷淋方向。

具体实施方式

21.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

23.此外,在本实用新型的描述中,除非另有说明,“多个”、“多根”、“多组”的含义是两个或两个以上,“若干个”、“若干根”、“若干组”的含义是一个或一个以上。

24.现参照图1、图2、图3、图4和图5,对本实用新型提供的实施例进行描述。应当理解的是,以下所述仅是本实用新型的示意性实施方式,并不对本实用新型构成任何特别限定。

25.本实用新型实施例提供了一种蒸发浓缩系统,包括:物料预热子系统、物料蒸发子系统和乏汽回收子系统,其中,物料预热子系统的出口与物料蒸发子系统的第一入口热耦合;物料蒸发子系统的第一出口与外部连通,物料蒸发子系统的第二出口与乏汽回收子系统热耦合,物料蒸发子系统的第三出口和第四出口与物料预热子系统连接;乏汽回收子系统的出口与物料蒸发子系统的第二入口连接。

26.具体地,本实用新型实施例提供的蒸发浓缩系统,包括:物料预热子系统、物料蒸发子系统和乏汽回收子系统。其中,物料预热子系统用于将提取液预热;物料蒸发子系统用于将预热后的提取液进行传热蒸发浓缩;乏汽回收子系统用于将物料蒸发子系统蒸发浓缩过程中产生的二次蒸汽通过机械压缩增焓方式升温升压后,通入物料蒸发子系统中作为物料蒸发子系统循环蒸发浓缩的热源。

27.进一步地,物料预热子系统的出口与物料蒸发子系统的第一入口热耦合,以将预热后的提取液通入物料蒸发子系统中进行传热蒸发浓缩。物料蒸发子系统的第一出口与外部连通,用于将蒸发浓缩后的浓缩液排出;物料蒸发子系统的第二出口与乏汽回收子系统热耦合,以将物料蒸发子系统蒸发浓缩过程中产生的二次蒸汽升温升压;物料蒸发子系统

的第三出口和第四出口与物料预热子系统连接,用于将物料蒸发子系统蒸发浓缩过程中产生的冷凝液和不凝气排出至物料预热子系统中,物料预热子系统回收冷凝液和不凝气的热量后,将冷凝液和不凝气排出。乏汽回收子系统的出口与物料蒸发子系统的第二入口连接,用于将物料蒸发子系统蒸发浓缩过程中产生的二次蒸汽通过机械压缩增焓方式升温升压后通入物料蒸发子系统中作为物料蒸发子系统循环传热蒸发浓缩的热源。

28.本实用新型实施例提供的蒸发浓缩系统,通过设置物料预热子系统、物料蒸发子系统和乏汽回收子系统,使得物料蒸发子系统产生的二次蒸汽循环利用,大幅降低了蒸发浓缩系统的能源消耗和整个系统的运行成本。

29.在本实用新型的一个实施例中,物料蒸发子系统包括至少一个蒸发浓缩单元和与蒸发浓缩单元对应设置的强制循环泵,其中,蒸发浓缩单元的第一出口与强制循环泵的入口连接,蒸发浓缩单元的第二出口与乏汽回收子系统连接,蒸发浓缩单元的第三出口与第四出口分别与物料预热子系统连接;蒸发浓缩单元的第一入口与强制循环泵的第二出口连接,蒸发浓缩单元的第二入口与乏汽回收子系统的出口连接;强制循环泵的第一出口与外部连通用于排出浓缩液。

30.具体地,在本实用新型的一个实施例中,物料蒸发子系统包括至少一个蒸发浓缩单元和与蒸发浓缩单元对应设置的强制循环泵。即,蒸发浓缩单元的级数设置与强制循环泵的级数设置是相等的。其中,蒸发浓缩单元的第一出口与强制循环泵的入口连接,用于将传热蒸发浓缩后的浓缩液通过强制循环泵排出和继续进入蒸发浓缩单元中进行蒸发浓缩;蒸发浓缩单元的第二出口与乏汽回收子系统连接,用于将蒸发浓缩单元蒸发浓缩过程中产生的二次蒸汽进行升温升压;蒸发浓缩单元的第三出口与第四出口分别与物料预热子系统连接,用于将蒸发浓缩单元蒸发浓缩过程中产生的冷凝液和不凝气排出至物料预热子系统中进行热量回收。

31.蒸发浓缩单元的第一入口与强制循环泵的第二出口连接,用于将蒸发浓缩后的浓缩液再次进入蒸发浓缩单元中进行多次传热蒸发浓缩;蒸发浓缩单元的第二入口与乏汽回收子系统的出口连接,用于将蒸发浓缩单元蒸发浓缩过程中产生的二次蒸汽通过机械压缩增焓方式升温升压后通入蒸发浓缩单元中作为蒸发浓缩单元循环传热蒸发浓缩的热源循环利用。强制循环泵的第一出口与外部连通用于将经过传热蒸发浓缩形成的浓缩液排出。

32.图1为本实用新型实施例提供的蒸发浓缩系统的流程图。如图1所示,在本实用新型的一个实施例中,物料蒸发子系统包括四级蒸发浓缩单元,首级蒸发浓缩单元20的第一出口202与首级强制循环泵21的入口连接,首级蒸发浓缩单元20的第二出口203与二级蒸发浓缩单元22的第二入口224连接,用于将首级蒸发浓缩单元20蒸发浓缩过程中产生的二次蒸汽通入至二级蒸发浓缩单元22中作为二级蒸发浓缩单元22进行传热蒸发浓缩的热源,首级蒸发浓缩单元20的第三出口205与第四出口206分别与物料预热子系统连接;

33.首级蒸发浓缩单元20的第一入口201与首级强制循环泵21的第二出口连接,首级蒸发浓缩单元20的第二入口204与乏汽回收子系统的出口连接。

34.首级强制循环泵21的第一出口与二级强制循环泵23的入口连接。

35.二级蒸发浓缩单元22的第一出口222与二级强制循环泵23的入口连接,二级蒸发浓缩单元22的第二出口223与三级蒸发浓缩单元24的第二入口244连接,用于将二级蒸发浓缩单元22蒸发浓缩过程中产生的二次蒸汽通入至三级蒸发浓缩单元24中作为三级蒸发浓

缩单元24进行传热蒸发浓缩的热源,二级蒸发浓缩单元22的第三出口225与第四出口226分别与物料预热子系统连接;

36.二级蒸发浓缩单元22的第一入口221与二级强制循环泵23的第二出口连接,二级蒸发浓缩单元22的第二入口224与首级蒸发浓缩单元20的第二出口203连接。

37.二级强制循环泵23的第一出口与三级强制循环泵25的入口连接。

38.三级蒸发浓缩单元24的第一出口242与三级强制循环泵25的入口连接,三级蒸发浓缩单元24的第二出口243与末级蒸发浓缩单元26的第二入口264连接,用于将三级蒸发浓缩单元24蒸发浓缩过程中产生的二次蒸汽通入至末级蒸发浓缩单元26中作为末级蒸发浓缩单元26进行传热蒸发浓缩的热源,三级蒸发浓缩单元24的第三出口245与第四出口246分别与物料预热子系统连接;

39.三级蒸发浓缩单元24的第一入口241与三级强制循环泵25的第二出口连接,三级蒸发浓缩单元24的第二入口244与二级蒸发浓缩单元22的第二出口223连接。

40.三级强制循环泵25的第一出口与末级强制循环泵27的入口连接。

41.末级蒸发浓缩单元26的第一出口262与末级强制循环泵27的入口连接,末级蒸发浓缩单元26的第二出口263与乏汽回收子系统连接,用于将末级蒸发浓缩单元26蒸发浓缩过程中产生的二次蒸汽通入至乏汽回收子系统中进行升温升压,末级蒸发浓缩单元26的第三出口265与第四出口266分别与物料预热子系统连接;

42.末级蒸发浓缩单元26的第一入口261与末级强制循环泵27的第二出口连接,末级蒸发浓缩单元26的第二入口264与三级蒸发浓缩单元24的第二出口243连接。

43.末级强制循环泵27的第一出口与外部连通,用于排出经多级蒸发浓缩单元传热蒸发浓缩后形成的浓缩液。

44.进一步地,在本实用新型的一个实施例中,可选地,首级蒸发浓缩单元20:蒸发量830kg/h,蒸发温度80℃,蒸发压力47.41kpa(绝压);二级蒸发浓缩单元22:蒸发量790kg/h,蒸发温度75℃,蒸发压力38.6kpa(绝压);三级蒸发浓缩单元24:蒸发量730kg/h,蒸发温度68℃,蒸发压力28.6kpa(绝压);末级蒸发浓缩单元26:蒸发量650kg/h,蒸发温度60℃,蒸发压力19.95kpa(绝压)。

45.首级强制循环泵21、二级强制循环泵23、三级强制循环泵25和末级强制循环泵27的流量均为30m3/h,扬程为20m,装机功率为3.0kw。

46.需要说明的是:图1以实施例的方式示出了包括四级蒸发浓缩单元的实施方式,但应理解的是图中所示仅是示意性的,并不能构成对本申请的限定。在本申请所请求保护的技术方案中蒸发浓缩单元的级数可以根据具体工况设置为任意个,例如可以为一级、二级、三级或者大于四级均可;各级之间的连接关系也可根据具体工况而调整,而不仅限于本申请所限定的技术方案。

47.此外,在如图1所示的实施例中,示出了提取液首先进入首级蒸发浓缩单元20并最终由末级蒸发浓缩单元26排出浓缩液的实施例;但是应当理解的是,也可以对上述顺序进行调整以适应不同工况和需要,例如提取液由末级蒸发浓缩单元26进入并由首级蒸发浓缩单元20排出浓缩液。换句话说,如图所示仅是本实用新型的示意性实施方式,并不对本实用新型构成任何特别限定。

48.图2为本实用新型实施例提供的蒸发浓缩单元的结构示意图。如图2所示,在本实

用新型的一个实施例中,首级蒸发浓缩单元20包括卧式喷淋降膜蒸发器40、分离器42、冷凝水罐44和冷凝水泵46,其中,卧式喷淋降膜蒸发器40的第一出口连接首级蒸发浓缩单元20的第一出口202;卧式喷淋降膜蒸发器40的第二出口通过分离器42连接首级蒸发浓缩单元20的第二出口203;卧式喷淋降膜蒸发器40的第三出口通过依次串联设置的冷凝水罐44和冷凝水泵46连接首级蒸发浓缩单元20的第三出口205;卧式喷淋降膜蒸发器40的第四出口与首级蒸发浓缩单元20的第四出口206连接;首级蒸发浓缩单元20的第一入口201和第二入口204分别与卧式喷淋降膜蒸发器40连接。

49.具体地,每级蒸发浓缩单元均包括卧式喷淋降膜蒸发器40、分离器42、冷凝水罐44和冷凝水泵46,现以首级蒸发浓缩单元20为例,详细说明每级蒸发浓缩单元的连接方式。

50.卧式喷淋降膜蒸发器40的第一出口连接首级蒸发浓缩单元20的第一出口202,用于将在卧式喷淋降膜蒸发器40中经过传热蒸发浓缩所产生的首级浓缩液通过首级强制循环泵21部分进入下级强制循环泵中,部分再次进入卧式喷淋降膜蒸发器40中继续进行传热蒸发浓缩。蒸发浓缩过程中产生的二次蒸汽进入分离器42过滤后形成蒸汽,进入首级蒸发浓缩单元20的第二出口203,蒸发浓缩过程中产生的冷凝液通过依次串联设置的冷凝水罐44和冷凝水泵46连接至首级蒸发浓缩单元20的第三出口205,管程产生的不凝气通过卧式喷淋降膜蒸发器40的第四出口排出至首级蒸发浓缩单元20的第四出口206。

51.进一步地,在本实用新型的一个实施例中,可选地,卧式喷淋降膜蒸发器40的换热面积为150m2,换热管为:管径为32mm、壁厚为2.5mm、长度为6000mm的不锈钢304换热管。分离器42为直径φ800mm,壁厚3mm,筒体高度为1000mm立式不锈钢304储罐。冷凝水罐44为直径φ600mm,壁厚3mm,筒体高度为800mm卧式不锈钢304储罐。冷凝水泵46为流量1m3/h,扬程30m,功率为1.1kw。

52.本实用新型实施例提供的蒸发浓缩系统,采用卧式喷淋降膜蒸发结构,给热系数大、且在低有效温差下传热系数仍相对较大、液体分布可靠,解决了传统蒸发浓缩系统中中药易气泡的问题,同时具有操作稳定、气液分离效果良好,容易察觉污垢程度等优点。

53.需要说明的是:以上所述的实施例是以本申请技术方案中仅有首级蒸发浓缩单元20为例进行阐述的,当技术方案中有多级蒸发浓缩单元时,各级蒸发浓缩单元与其内部的卧式喷淋降膜蒸发器40的连接方式均与以上相同,故在此不再赘述。

54.图3为本实用新型实施例提供的卧式喷淋降膜蒸发器的结构示意图。如图3所示,在本实用新型的一个实施例中,卧式喷淋降膜蒸发器40包括:管箱401、管板402、管束403、壳体404和喷淋系统405,其中,管箱401安装在壳体404的两侧;管板402设置在管箱401和壳体404之间;管束403水平设置于壳体404的内部,并且两端均与管板402连接;喷淋系统405位于壳体404内且与壳体404可拆卸连接,喷淋系统405位于管束403的上方,在管束403的横截面中,管束403中的全部管件共同布置成正方形形状,喷淋系统405与蒸发浓缩单元的第一入口连接。

55.具体地,在本实用新型的一个实施例中,可选地,管板402与壳体404采用焊接结构,管板402与管箱401采用螺栓紧固连接,卧式喷淋降膜蒸发器40结构为管壳式固定管板式换热器,可采用挠性管板式、浮头型式、u型管等结构,但不局限于此结构。

56.图4为本实用新型实施例提供的卧式喷淋降膜蒸发器的横向截面图。如图4所示,在本实用新型的一个实施例中,喷淋系统405包括:进料管50和喷头52,其中,数个喷头52安

装在壳体404内,并位于管束403的上方,进料管50安装在喷头52的上部,且进料管50与蒸发浓缩单元的第一入口连接。在图4中,a区为喷淋区域;b区为降膜蒸发区域;c区为浓缩液区域。

57.当提取液通过蒸发浓缩单元的第一入口进入进料管50,提取液从进料管50进入喷头52,在喷头52中提取液靠重力顺着喷头52的管壁流下,滴落在管束403上。在管束403内通入蒸汽,热量从各管壁传递到管面上的提取液中,提取液每流到下一根管件,重新进行分配,二次蒸汽离开液面,向上经过管束403,由顶部逸出至分离器42中,浓缩液从底部排出,或者经强制循环泵再次送入喷淋系统405中进行传热蒸发浓缩。

58.图5为本实用新型实施例提供的卧式喷淋降膜蒸发器的管束布管截面图。如图5所示,管束403采用正方形布管方式,d为液体喷淋方向。在本实用新型的实施例中,管束403采用正方形布管方式,摒弃了传统蒸发浓缩系统管束不易清洗的弊端,采用喷淋系统即可达到清洗的目的。

59.在本实用新型的一个实施例中,蒸发浓缩系统还包括物料预热子系统,物料预热子系统包括至少一个冷凝水预热器,冷凝水预热器与蒸发浓缩单元对应设置,且冷凝水预热器的第一入口通入提取液,冷凝水预热器的第二入口与所对应设置的蒸发浓缩单元的第三出口连接;冷凝水预热器的第一出口与不凝气预热器18连接,冷凝水预热器的第二出口与外部连通用于排出冷凝液。

60.具体地,冷凝水预热器的级数设置与蒸发浓缩单元的级数设置相对应,即蒸发浓缩单元的级数与冷凝水预热器的级数相等。冷凝水预热器的第一入口通入提取液,第二入口与所对应设置的蒸发浓缩单元的第三出口连接,用于将蒸发浓缩过程中产生的冷凝液排入至冷凝水预热器中,冷凝水预热器回收冷凝液的热量后,由冷凝水预热器的第二出口将冷凝液排出。

61.进一步地,在本实用新型的一个实施例中,可选地,冷凝水预热器为换热面积为4m2的板式换热器。

62.在本实用新型的一个实施例中,物料预热子系统还包括:位于冷凝水预热器下游的不凝气预热器18,不凝气预热器18的第一出口与强制循环泵的入口连接,第二出口与不凝气处理单元34连接,不凝气预热器18还与蒸发浓缩单元的第四出口连接。

63.具体地,提取液经过依次设置的冷凝水预热器和不凝气预热器18预热后,通过强制循环泵进入蒸发浓缩单元进行传热蒸发浓缩,蒸发浓缩过程中管程产生的不凝气通过蒸发浓缩单元的第四出口排出至不凝气预热器18中,不凝气预热器18回收不凝气的热量后,将气体排出至不凝气处理单元34中。

64.进一步地,在本实用新型的一个实施例中,可选地,不凝气预热器18为换热面积为5m2的板式换热器。

65.如图1所示,在本实用新型的一个实施例中,物料预热子系统包括四级冷凝水预热器,提取液通过首级冷凝水预热器10的第一入口后,经首级冷凝水预热器10预热后由首级冷凝水预热器10的第一出口排出,然后通过二级冷凝水预热器12的第一入口后,经二级冷凝水预热器12预热后由二级冷凝水预热器12的第一出口排出,依此方法依次进入三级冷凝水预热器14和末级冷凝水预热器16中,然后由末级冷凝水预热器16的第一出口排出进入不凝气预热器18中预热。

66.然后由不凝气预热器18的第一出口排出至首级强制循环泵21中。提取液由首级蒸发浓缩单元20的第一入口201进入首级蒸发浓缩单元20中进行传热蒸发浓缩,蒸发浓缩过程中产生的二次蒸汽通过首级蒸发浓缩单元20的第二出口203传递至二级蒸发浓缩单元22中,形成的浓缩液通过首级蒸发浓缩单元20的第一出口202经过首级强制循环泵21,部分进入二级强制循环泵23中进行二级传热蒸发浓缩,部分继续进入首级蒸发浓缩单元20中继续进行首级传热蒸发浓缩。蒸发浓缩过程中产生的冷凝液通过首级蒸发浓缩单元20的第三出口205进入末级冷凝水预热器16中,回收冷凝液的热量后,冷凝液由冷凝水预热器16的第二出口排出。蒸发浓缩过程中管程产生的不凝气由首级蒸发浓缩单元20的第四出口206排出至不凝气预热器18中,回收热量后由不凝气预热器18的第二出口排出至不凝气处理单元34中。

67.二级蒸发浓缩单元22蒸发浓缩过程中产生的冷凝液通过二级蒸发浓缩单元22的第三出口225排至三级冷凝水预热器14中,回收热量后,由三级冷凝水预热器14的第二出口排出。

68.三级蒸发浓缩单元24蒸发浓缩过程中产生的冷凝液通过三级蒸发浓缩单元24的第三出口245排至二级冷凝水预热器12中,回收热量后,由二级冷凝水预热器12的第二出口排出。

69.末级蒸发浓缩单元26蒸发浓缩过程中产生的冷凝液通过末级蒸发浓缩单元26的第三出口265排出至首级冷凝水预热器10中,回收热量后,由首级冷凝水预热器10的第二出口排出。

70.各级蒸发浓缩单元在传热蒸发浓缩过程中管程产生的不凝气由各级蒸发浓缩单元的第四出口206、226、246、266排出至不凝气预热器18中,由不凝气预热器18回收热量后排出至不凝气处理单元34中。

71.如图1所示,在本实用新型的一个实施例中,蒸发浓缩系统还包括:乏汽回收子系统,乏汽回收子系统包括压缩机30和位于压缩机30下游的喷射泵32,以及设置在不凝气预热器18下游的不凝气处理单元34,其中,蒸发浓缩单元的第二出口与压缩机30连接,喷射泵32的出口与蒸发浓缩单元的第二入口连接。

72.具体地,蒸发浓缩单元蒸发浓缩过程中产生的二次蒸汽进入压缩机30后,经压缩机30升温升压后的蒸汽通过喷射泵32进入蒸发浓缩单元中,作为蒸发浓缩单元的热源循环利用。通过压缩机30的机械压缩增焓方式,将二次蒸汽压缩至设定的压力和温度,再通过喷射泵32进行二次热力压缩,最终将初始的二次蒸汽压缩成所需的蒸汽,重新进入蒸发浓缩单元作为热源使用。

73.进一步地,在本实用新型的一个实施例中,可选地,压缩机型式为单螺杆型式,压缩机30规格为:吸气温度为60℃,排气温度为68.3℃,温升为8.83℃,功率为22kw。喷射泵32采用水蒸气引射型式压力匹配器,工作蒸汽温度/压力为160℃/618.14kpa,工作蒸汽采用系统补热蒸汽,蒸汽流量为225kg/h。

74.本实用新型实施例提供的蒸发浓缩系统,采用机械+热力双压缩增焓节能技术,可大幅降低蒸发浓缩装置的能耗、大幅降低装置运行成本,具有系统稳定运行度较高、占地面积小、自动化程度高及安全性能高等优点,同时能有效地解决中药浓缩过程中易结垢的问题。

75.根据本实用新型的另一个方面,还提供了一种蒸发浓缩方法,包括:

76.将提取液依次通入冷凝水预热器和不凝气预热器18中进行预热;

77.将预热后的提取液通入蒸发浓缩单元进行传热蒸发浓缩,并经强制循环泵多次循环传热蒸发浓缩后得到浓缩液;

78.将得到的浓缩液排出,同时将传热蒸发浓缩过程中产生的二次蒸汽通入压缩机30进行增焓压缩,并经喷射泵32补充蒸汽后送入蒸发浓缩单元;

79.将蒸发浓缩单元产生的冷凝液排出至冷凝水预热器,并将蒸发浓缩单元产生的不凝气排出至不凝气预热器18。

80.在本实用新型的一个实施例中,将预热后的提取液通入蒸发浓缩单元进行传热蒸发浓缩,并经强制循环泵多次循环传热蒸发浓缩后得到浓缩液的步骤,进一步包括:

81.将预热后的提取液通入多级蒸发浓缩单元进行多级传热蒸发浓缩,并在每级蒸发浓缩单元中经强制循环泵进行多次循环传热蒸发浓缩,并由与末级蒸发浓缩单元26对应设置的强制循环泵排出得到的浓缩液。

82.具体地,提取液经多级冷凝水预热器预热后进入不凝气预热器18进一步加热,加热后的提取液进入首级蒸发浓缩单元20,经首级强制循环泵21进入喷淋系统405,通过喷淋系统405的喷头52将提取液均匀地分布在管束403的表面,通过喷淋降膜蒸发原理进行蒸发,经首级强制循环泵21多次循环后得到首级浓缩液,首级浓缩液进入二级蒸发浓缩单元22;蒸发产生的二次蒸汽进入分离器42分离出液滴,二次蒸汽作为热源进入二级蒸发浓缩单元22;经过多级蒸发浓缩后形成浓缩液,末级产生的二次蒸汽进入压缩机30,增焓压缩后提升了蒸汽的温度和压力,经喷射泵32补汽后重新作为首级蒸发浓缩单元20的热源。各级蒸发浓缩单元内产生的冷凝水进入相应的冷凝水预热器回收热量后外排。各级蒸发浓缩单元内产生的不凝气进入不凝气预热器18回收热量后,进入不凝气处理单元34进行外排。

83.本实用新型实施例提供的蒸发浓缩方法,将二次蒸汽通入压缩机进行增焓压缩,并经喷射泵补充蒸汽后送入蒸发浓缩单元作为蒸发浓缩单元的热源循环利用,大幅降低了蒸发浓缩系统的能源消耗和整个系统的运行成本。

84.以下以具体实例证明本实用新型实施例提供的蒸发浓缩系统及方法在能源消耗、运行成本方面的优越性。

85.某药厂现有一套传统中药蒸发浓缩系统,蒸发量为3吨/小时,已知:首级蒸发温度:80℃,二级蒸发温度:60℃,蒸汽耗量为:2400kg/h,真空动力运行功率21kw,其他泵类功率总计3kw,运行总耗电功率为24kw。

86.采用本实用新型技术方案,蒸汽耗量为225kg/h,压缩机功率18kw,其他泵类功率总计为12kw,系统运行总耗电为30kw。

87.蒸汽成本:240元/吨,电费:0.7元/度。

88.本实用新型实施例与该药厂现有蒸发浓缩系统能耗对比如下:

89.计算依据:已知蒸汽价格为0.24元/kg蒸汽;电价格为0.7元/kw

·

h电;蒸汽与标煤的折算关系为:0.145kg标煤/kg蒸汽;电与标煤的折算关系为:0.35kg标煤/kw

·

h电。

90.蒸发量为3000kg/h中药提取液新旧蒸发系统对比分析见下表1所示。

91.表1蒸发量为3000kg/h中药提取液浓缩方案对比

[0092][0093]

综合以上对比分析可知,相较传统中药蒸发浓缩设备,采用本实用新型实施例提供的蒸发浓缩方法及基于该方法的蒸发浓缩系统更加节能、环保。其优势在于充分利用了卧式喷淋降膜蒸发技术、二次蒸汽压缩机增焓技术、多效节能技术及喷射泵二次热力压缩技术。运用喷淋降膜技术解决了中药易起泡等痛点;运用二次蒸汽压缩机增焓技术和喷射泵二次热力压缩技术解决传统中药蒸发浓缩中易污染、高耗能的问题;运用多效节能技术则进一步降低了系统能耗指数;将原有中药浓缩中存在的耗能高、污染大、浓缩过程易起泡等诸多问题有效解决。

[0094]

最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1