湿法脱硫浆液中毒在线处理系统的制作方法

[0001]

本实用新型属于烟气处理装置技术领域,具体涉及一种湿法脱硫浆液中毒在线处理系统。

背景技术:

[0002]

我国大型燃煤电厂发电机组多数采用了湿法脱硫,锅炉燃烧后的烟气经脱硝、除尘后进入脱硫吸收塔,在塔内通过烟气与喷淋石灰石浆液进行传质传热,并发生化学反应,即碳酸钙与二氧化硫发生化学反应生成亚硫酸钙或硫酸钙,以达到除去烟气中的二氧化硫。其运行中监测的的指标包括:脱硫效率、净烟气二氧化硫浓度、浆液ph值和浆液密度等。

[0003]

湿法脱硫运行中经常发生浆液中毒现象,浆液中毒后表现为(1)吸收塔反应闭塞,浆液ph值无法控制,呈缓慢下降趋势;(2)加大石灰石供浆量,没有明显效果,增大烟气量,ph值下降非常迅速;(3)净烟气二氧化硫浓度升高,脱硫效率下降,烟气二氧化硫超标排放;(4)石膏呈泥状,品质变差,无法进行脱水。

[0004]

浆液中毒的原因:(1)机组启动未燃尽的油及煤粉进入脱硫系统;(2)入炉煤煤质差,锅炉频繁大量投油助燃,电除尘除尘效率降低,大量的油污和灰粉进入吸收塔;(3)吸收塔高密度浆液没有及时外排,浆液中的饱和二水硫酸钙抑制碳酸钙的溶解反应;(4)氧化不充分,引起亚硫酸盐致盲;(5)工艺水水质差,石灰石品质差引起吸收塔浆液石灰石盲区。在氧化充分、工艺水水质和石灰石品质有保障的情况下,浆液中毒的主要原因是:未燃尽的油、煤粉和灰粉进入吸收塔,一方面形成的氟铝络合物会抑制石灰石的溶解;另一方面氟铝络合物覆盖在石灰石的表面,使得浆液ph值迅速下降,脱硫效率急剧降低,烟气中的二氧化硫超标排放。

技术实现要素:

[0005]

为解决现有技术中存在的问题,本实用新型提供一种湿法脱硫浆液中毒在线处理系统,包括脱硫吸收塔,所述脱硫吸收塔的侧壁设置进气管道,所述脱硫吸收塔内设置喷淋头,所述脱硫吸收塔的侧壁设置第一循环管线,所述第一循环管线的一端与所述述脱硫吸收塔的下部连接,所述第一循环管线的另一端与所述喷淋头连接,所述脱硫吸收塔的侧壁设置吸收液加入管线,所述吸收液加入管线上设置加液泵,其中,所述脱硫吸收塔与硫浆液中毒处理系统连接,所述硫浆液中毒处理系统包括储药罐,所述储药罐上内设置搅拌器,所述储药罐上端设置加药管线,所述加药管线上设置卸药泵,所述储药罐的侧壁设置第二循环管线,所述第二循环管线引出支路,该支路与所述吸收液加入管线连接。

[0006]

优选的是,所述循环管线上设置输送泵。

[0007]

在上述任一方案中优选的是,所述第二循环管线上设置药液配比控制器。

[0008]

在上述任一方案中优选的是,所述储药罐上设置浮球液位计。

[0009]

在上述任一方案中优选的是,所述脱硫吸收塔上部的侧壁设置测量循环管线,所述测量循环管线上设置测量泵。

[0010]

在上述任一方案中优选的是,所述测量循环管线上设置ph计和密度计。

[0011]

湿法脱硫运行中经常发生浆液中毒现象,浆液中毒后表现为(1)吸收塔反应闭塞,浆液ph值无法控制,呈缓慢下降趋势;(2)加大石灰石供浆量,没有明显效果,增大烟气量,ph值下降非常迅速;(3)净烟气二氧化硫浓度升高,脱硫效率下降,烟气二氧化硫超标排放;(4)石膏呈泥状,品质变差,无法进行脱水。

[0012]

浆液中毒的原因:(1)机组启动未燃尽的油及煤粉进入脱硫系统;(2)入炉煤煤质差,锅炉频繁大量投油助燃,电除尘除尘效率降低,大量的油污和灰粉进入吸收塔;(3)吸收塔高密度浆液没有及时外排,浆液中的饱和二水硫酸钙抑制碳酸钙的溶解反应;(4)氧化不充分,引起亚硫酸盐致盲;(5)工艺水水质差,石灰石品质差引起吸收塔浆液石灰石盲区。在氧化充分、工艺水水质和石灰石品质有保障的情况下,浆液中毒的主要原因是:未燃尽的油、煤粉和灰粉进入吸收塔,一方面形成的氟铝络合物会抑制石灰石的溶解;另一方面氟铝络合物覆盖在石灰石的表面,使得浆液ph值迅速下降,脱硫效率急剧降低,烟气中的二氧化硫超标排放。

[0013]

本实用新型提供的一种湿法脱硫浆液中毒在线处理系统用于解决上述浆液的中毒效果,其具体的原理为:烟气中的飞灰和油污进入脱硫吸收塔,形成的氟铝络合物会抑制石灰石的溶解,特别是吸收塔的ph值高于5时,由于石灰石溶解的推动力减小,抑制效果更加明显,另一方面氟铝络合物覆盖在石灰石的表面,使得浆液ph值迅速下降,脱硫效率急剧降低,本实用新型通过湿法脱硫浆液中毒在线处理系统,向中毒浆液添加碱类药品可以促进氟铝络合物溶解,有效解决浆液中毒问题。

[0014]

本实用新型的有益效果为:

[0015]

本实用新型能够快速恢复脱硫效率,基本不会造成机组限负荷,影响发电量;本实用新型能够改善了石膏品质,提高了石膏的综合利用价值,规避了泥状石膏储存、外运的环保风险;本实用新型能够降低脱硫吸收塔内的液气比,减少循环浆液泵的启动台数,降低厂用电率;本实用新型节约了大量置换浆液造成的石灰石排放浪费,此外,本实用新型还保证了烟气二氧化硫的达标排放,规避了泥状石膏储存、外运造成的二次污染。

附图说明

[0016]

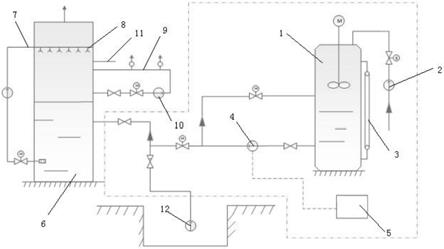

图1为按照本实用新型的湿法脱硫浆液中毒在线处理系统的一优选实施例示意图。

[0017]

图中标注说明1-储药罐;2-卸药泵;3-浮球液位计:4-输送泵;5-药液配比控制器;6-脱硫吸收塔;7-第一循环管线;8-喷淋头;9-测量循环管线;10-测量泵;11-进气管道;12-卸药泵。

具体实施方式

[0018]

为了更进一步了解本实用新型的实用新型内容,下面将结合具体实施例详细阐述本实用新型。

[0019]

实施例一

[0020]

如图1所示,本实用新型提供一种湿法脱硫浆液中毒在线处理系统,包括脱硫吸收塔6,所述脱硫吸收塔6的侧壁设置进气管道11,所述脱硫吸收塔6 内设置喷淋头8,所述脱

硫吸收塔6的侧壁设置第一循环管线7,所述第一循环管线7的一端与所述述脱硫吸收塔6的下部连接,所述第一循环管线7的另一端与所述喷淋头7连接,由此,吸收液可以通过所述第一循环管线7对内部的烟气进行循环喷洒吸收,所述脱硫吸收塔6的侧壁设置吸收液加入管线,所述吸收液加入管线上设置加液泵12,通过所述加液泵12经所述吸收液加入管线将吸收液加入到所述脱硫吸收塔6内,其中,所述脱硫吸收塔6与硫浆液中毒处理系统连接,所述硫浆液中毒处理系统包括储药罐1,所述储药罐1上内设置搅拌器,所述储药罐1上端设置加药管线,所述加药管线上设置卸药泵2,通过所述卸药泵2可以将外部的药液加入到所述储药罐1内,所述储药罐1的侧壁设置第二循环管线,所述第二循环管线引出支路,该支路与所述吸收液加入管线连接,所述循环管线上设置输送泵4,通过所述第二循环管线可以对内部的药液进行充分的混合,再通过支路将药液由所述吸收液加入管线上加入到所述脱硫吸收塔6内,所述第二循环管线上设置药液配比控制器5,所述储药罐1上设置浮球液位计3,可以通过所述旋球液位计3来观察所述储药罐1内药液的量,所述脱硫吸收塔6上部的侧壁设置测量循环管线9,所述测量循环管线9上设置测量泵10、ph计和密度计。

[0021]

实施例二

[0022]

大型燃煤电厂发电机组多数采用了湿法脱硫,锅炉燃烧后的烟气经脱硝、除尘后进入脱硫吸收塔,在塔内通过烟气与喷淋石灰石浆液进行传质传热,并发生化学反应,即碳酸钙与二氧化硫发生化学反应生成亚硫酸钙或硫酸钙,以达到除去烟气中的二氧化硫,其运行中监测的的指标包括:脱硫效率、净烟气二氧化硫浓度、浆液ph值和浆液密度等,由测量泵10从吸收塔抽取浆液,经 ph计、密度计测量数据后返回吸收塔,脱硫效率、净烟气二氧化硫浓度的数据由其它测量模块(图中未标出)输出。

[0023]

本实用新型的工作流程为:

[0024]

工作流程

[0025]

(1)药液或药粉从市场采购后,经运输车运至脱硫系统现场,经卸药泵2 放入储药罐1,若采购的是粉剂需加入水进行配比混合,浮球液位计3读取浆液位置以控制容量,用搅拌器搅拌成所需浓度的药液;

[0026]

(2)除人工对脱硫效率、净烟气二氧化硫浓度、浆液ph值和浆液密度等数据的监测外,通过药液配比控制器5采集以上数据,由控制器内设定的软件来确定浆液是否中毒,发现浆液中毒后,通过药液配比控制器计算确定加药量,并启动输送泵4,按比例向脱硫浆液系统加注药液;

[0027]

(3)脱硫系统加药后4~7小时监测脱硫效率、净烟气二氧化硫浓度、浆液 ph值和浆液密度等数据的变化,若数据正常则停止加药,脱硫系统进入正常运行。

[0028]

脱硫浆液中毒处理系统运行前后数据统计

[0029]

脱硫浆液中毒处理系统

[0030]

1、药液配比控制器型号:ybc型药液配比控制器

[0031]

2、加药量的计算

[0032]

q=(d/2)

2

π

×

h

×

ρ

×

m/100

[0033]

q;加药量(kg) h:吸收塔液位(m) ρ:浆液密度(t/m

3

)

[0034]

d:吸收塔直径(m) m:药液的摩尔质量(g/mol)

[0035]

1、脱硫石膏、浆液化验报告

[0036][0037]

2、脱硫运行参数

[0038][0039]

本领域技术人员不难理解,本实用新型湿法脱硫浆液中毒在线处理系统包括上述本实用新型说明书的实用新型内容和具体实施方式部分以及附图所示出的各部分的任意组合,限于篇幅并为使说明书简明而没有将这些组合构成的各方案一一描述。凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1