胶合板生产车间用的布袋除尘装置的制作方法

[0001]

本实用新型涉及一种除尘设备,具体涉及一种胶合板生产车间用的布袋除尘装置。

背景技术:

[0002]

胶合板是由木段旋切成单板或由木方刨切成薄木,再用胶粘剂胶合而成的三层或多层的板状材料,通常用奇数层单板,并使相邻层单板的纤维方向互相垂直胶合而成。胶合板生产工艺包括切片、热磨、热压、砂光,每个生产工艺工段都有大量粉尘产生,尤其砂光工段。现有一般采用布袋除尘装置对车间进行除尘净化。

[0003]

目前,布袋除尘装置包括集尘管、鼓风机以及布袋除尘器,结构如图6所示,这种结构的布袋除尘装置存在以下缺陷:其一,除尘箱体为统一腔体、且其内并列设有若干个布袋,而含有灰尘的空气直接通过进风管送入到除尘箱体内,从而距离进风管较近布袋的进风流量比较大,受到的冲击也就比较剧烈,使得布袋也容易出现破损问题,距离进风管较远布袋的进风量较小,无法充分利用该布袋的过滤效率;其二,布袋为单层的圆柱结构,体积大,在收集灰尘过程中由于气体的长期冲击会造成折叠,缩小过滤面积,影响布袋的过滤效果;其三,布袋使用到一定时间后,需要进行清洁维护或更换套设布袋的除尘导管,而除尘导管与除尘箱体的连接较为复杂,导致拆卸与安装繁琐,增加停机时长,影响企业生产。

技术实现要素:

[0004]

针对现有技术存在的不足,本实用新型提供一种胶合板生产车间用的布袋除尘装置,本装置将除尘箱体分为若干个腔体,通过导流管实现均匀进风,克服现有除尘箱体进风不均匀的问题,同时无需停机即可在线清洁布袋,布袋设置双层结构,且除尘导管与布袋骨架通过插接块与插接槽连接,不仅减小布袋体积、有效避免布袋折叠,大大增加过滤面积,提高过滤效果,同时除尘导管拆卸安装方便,便于后期的管理与维护。

[0005]

为了达到上述目的,本实用新型采取的技术方案:

[0006]

胶合板生产车间用的布袋除尘装置,与现有结构相同的是:包括集尘管,所述集尘管与鼓风机连接,所述鼓风机通过送风管与布袋除尘机构连接;所不同的是:所述布袋除尘机构包括与送风管连接的导风管,所述导风管上均匀设有若干根分流管,所述分流管上均设有控制阀,且所述分流管的端部均与除尘箱体连接,所述除尘箱体内通过隔板将其内腔分为若干个除尘腔,每个除尘腔均对应一根分流管,每个除尘腔均均匀设有若干个与其内部相通的布袋,所述布袋包括与除尘腔连接的除尘导管,所述除尘导管的顶端设置有导管装配环,所述导管装配环沿其环向方向均匀设有若干个导管插接块,所述除尘导管外侧套设有内袋骨架,所述内袋骨架的顶端设有内袋装配头,所述内袋装配头与所述导管装配环相匹配,且所述内袋装配头上开设有与导管插接块相匹配的装配插接槽,所述内袋骨架的底端为网状结构,所述内袋骨架的外侧依次套设有内层袋、外袋骨架、外层袋,所述外袋骨架的顶端设置与内袋装配头匹配连接的外袋装配头,所述内层袋和外层袋的顶端均设置有

分别紧固在其对应装配头上的紧固环。

[0007]

作为优选技术方案,为了防止带有火星的粉尘进入布袋除尘机构内,从而粘结在布袋引发着火燃烧,避免安全事故的发生,提高安全性能,所述集尘管内设置两个安装角度不同的阻火星构件,所述阻火星构件包括外框,所述外框内装有旋转叶片。

[0008]

与现有技术相比,本实用新型具有的有益效果:

[0009]

1、本装置将除尘箱体分为若干个腔体,通过导流管实现均匀进风,克服现有除尘箱体进风不均匀的问题,同时无需停机即可在线清洁布袋,布袋设置双层结构,且除尘导管与布袋骨架通过插接块与插接槽连接,不仅减小布袋体积、有效避免布袋折叠,大大增加过滤面积,提高过滤效果,同时除尘导管拆卸安装方便,便于后期的管理与维护。

[0010]

2、集尘管内设置两阻火星构件,有效防止带有火星的粉尘进入布袋除尘机构内,从而粘结在布袋引发着火燃烧,避免安全事故的发生,提高安全性能。

附图说明

[0011]

下面结合附图和具体实施例对本实用新型作进一步地详细说明。

[0012]

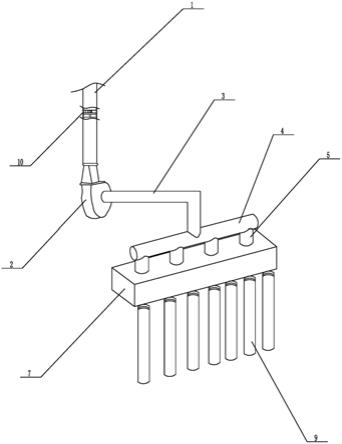

图1为本实用新型的结构示意图;

[0013]

图2为布袋除尘器的结构示意图;

[0014]

图3为布袋的结构示意图;

[0015]

图4为布袋的内部结构图;

[0016]

图5为阻火星构件的结构示意图;

[0017]

图6为现有布袋除尘装置的结构示意图;

[0018]

附图标号:1、集尘管,2、鼓风机,3、送风管,4、导风管,5、分流管,6、控制阀,7、除尘箱体,7-1、除尘腔,8、隔板,9、布袋,9-1、除尘导管,9-2、导管装配环,9-3、导管插接块,9-4、内袋骨架,9-5、内袋装配头,9-6、装配插接槽,9-7、内层袋,9-8、外袋骨架,9-9、外层袋,9-10、外袋装配头,9-11、紧固环,9-12、布袋插接块,9-13、布袋插接槽,10、阻火星构件,10-1、外框,10-2、旋转叶片。

具体实施方式

[0019]

如图1所示提出本实用新型一种具体实施例,胶合板生产车间用的布袋除尘装置,与现有结构相同的是:包括集尘管1,所述集尘管1与鼓风机2连接,所述鼓风机2通过送风管3与布袋除尘机构连接;所不同的是:所述布袋除尘机构包括与送风管3连接的导风管4,所述导风管4上均匀设有若干根分流管5,所述分流管5上均设有控制阀6,且所述分流管5的端部均与除尘箱体7连接,所述除尘箱体7内通过隔板8将其内腔分为若干个除尘腔7-1,每个除尘腔7-1均对应一根分流管5,则分流管5的数量与除尘腔7-1的数量一样,本实施例设置4根分流管5、4个除尘腔7-1,如图2所示,每根分流管5与对应的除尘腔7-1组成一个封闭空间,可根据实际情况相应地使用某一个或同时使用某几个除尘腔7-1,每个除尘腔7-1均均匀设有若干个与其内部相通的布袋9,所述布袋9包括与除尘腔7-1连接的除尘导管9-1,所述除尘导管9-1的顶端设置有导管装配环9-2,所述导管装配环9-2沿其环向方向均匀设有若干个导管插接块9-3,所述除尘导管9-1外侧套设有内袋骨架9-4,所述内袋骨架9-4的顶端设有内袋装配头9-5,所述内袋装配头9-5与所述导管装配环9-2匹配连接,且所述内袋装

配头9-5上开设有与导管插接块9-3相匹配的装配插接槽9-6,为了保证导管插接块9-3与装配插接槽9-6连接稳固,从而确保除尘导管9-1与内袋骨架9-4固定连接,本实施例在导管插接块9-3的底端和装配插接槽9-6的底端设有两磁性互为相反的磁铁,所述内袋骨架9-4的底端为网状结构,如图4所示,则内袋骨架9-4为下端开口、上端紧闭状,所述内袋骨架9-4的外侧依次套设有内层袋9-7、外袋骨架9-8、外层袋9-9,则内层袋9-7与内袋骨架9-4之间组成除尘内腔,外层袋9-9与外袋骨架9-8组成除尘外腔,所述外袋骨架9-8的顶端设置与内袋装配头9-5匹配连接的外袋装配头9-10,如图3所示,本实施例沿着内袋装配头9-5环向方向也设置若干个布袋插接块9-12,沿着外袋装配头9-10环向方向开设有与布袋插接块9-12相匹配的布袋插接槽9-13,且为了连接稳固,本实施例还在布袋插接块9-12和布袋插接槽9-13的底端均设有磁性相反的磁铁,所述内层袋9-7和外层袋9-9的顶端均设置有分别紧固在其对应装配头上的紧固环9-11,则除尘腔7-1内的含有灰尘的风从除尘导管9-1进入除尘内腔后,经过内层袋9-7第一次过滤,通过除尘外腔再经过外层袋9-9第二次过滤,最后空气排出外层袋9-9,过滤下的灰尘分别落在内层袋9-7和外层袋9-9内,为了提高布袋耐高温性能,本实施例设置内层袋9-7和外层袋9-9均是由聚苯硫醚纤维制成的,聚苯硫醚具有优异的耐热性能、优良的阻燃性、优异的化学性能以及不会水解的特性,可增加外层袋9-9和内层袋9-7的耐高温与耐腐蚀性,提高布袋的总体效率。

[0020]

所述集尘管1内设置两个安装角度不同的阻火星构件10,所述阻火星构件10包括外框10-1,所述外框10-1内装有旋转叶片10-2,如图5所示,则两组旋转叶片10-2形成错位,带有火星的尘粒进入集尘管1后先经第一个阻火星构件10,粉尘经导流碰撞,由于受阻挡,粉尘在集尘管1内流动的时间延缓停留,部分带火星的尘粒就被挂置在旋转叶片10-2上,起到熄灭火星的作用。有效防止带有火星的粉尘进入布袋除尘机构内,从而粘结在布袋引发着火燃烧,避免安全事故的发生,提高安全性能。

[0021]

本实用新型使用时:将集尘管1与胶合板车间的除尘管连接,启动鼓风机2,可将各车间的灰尘送入集尘管1内,带火星的灰尘经过阻火星构件10被熄灭,灰尘再通过送风管3进入布袋除尘机构进行除尘,进入布袋除尘机构的灰尘从导风管4均匀进入各根分流管5,随后进入各个除尘腔7-1内,经过内层袋9-7第一次过滤,通过除尘外腔再经过外层袋9-9第二次过滤,最后空气排出外层袋9-9,过滤下的灰尘分别落在内层袋9-7和外层袋9-9内;待内层袋9-7和外层袋9-9装满灰尘需要清理时,可停机一起清理,或者根据需要,关闭某根分流管5上的控制阀6,停止该除尘腔7-1工作,即可进行该除尘腔7-1内的布带清理,实现在线清理。

[0022]

当然,上面只是结合附图对本实用新型优选的具体实施方式作了详细描述,并非以此限制本实用新型的实施范围,凡依本实用新型的原理、构造以及结构所作的等效变化,均应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1