一种化工反应釜搅拌稳定装置的制作方法

1.本发明涉及反应釜领域,具体为一种化工反应釜搅拌稳定装置。

背景技术:

2.反应釜是综合反应容器,根据反应条件对反应釜结构功能及配置附件的设计。从开始的进料-反应-出料均能够以较高的自动化程度完成预先设定好的反应步骤,对反应过程中的温度、压力、力学控制(搅拌、鼓风等)、反应物/产物浓度等重要参数进行严格的调控。其结构一般由釜体、传动、搅拌、加热、冷却和密封等装置组成,实现化工工艺要求的加热、蒸发、冷却及低高速的混配功能。反应釜广泛应用于石油、化工、橡胶等领域,用来完成水解、中和、结晶、蒸馏反应等工艺过程。

3.反应釜的基座常被简化成三点支撑,这种结构单薄、刚度差。在常用的反应釜上易造成搅拌轴、减速机架和电机抖动。致使轴封失效,物料逸漏,设备运动件磨损加剧。

4.反应釜的缺陷在不同程度上危害人身、财产安全,也影响着产品质量。据统计,中国平均每年都有四十多起与反应釜有关的重大事故。

技术实现要素:

5.本发明的目的在于提供一种化工反应釜搅拌稳定装置,以解决上述背景技术中提出的现有的化工反应釜缺少泄压的装置,反应时反应釜内的气压过大,从而会导致反应釜损坏甚至引发安全事故,反应釜内反应的效率不够高,反应釜不够稳定的问题。

6.为实现上述目的,本发明提供如下技术方案:一种化工反应釜搅拌稳定装置,包括反应罐,所述反应罐顶端的一侧固定连通有进料嘴,所述反应罐一侧的底端固定连通有出料管,其特征在于:所述反应罐中部固定安装有支撑板,所述支撑板的底端固定安装有导向柱,所述导向柱的底端活动安装在底座上,所述底座轴向设有滑槽,所述滑槽的表面均滑动连接有橡胶块。

7.作为优选,所述橡胶块固定安装于导向柱侧部,导向柱的底端与底座之间设有压簧。

8.作为优选,所述反应罐顶端的中部固定安装有减速电机,所述减速电机的输出端固定连接有转动杆,所述转动杆的底端穿过反应罐的顶端置于反应罐的内部,且所述转动杆与反应罐的连接处套设有轴承,所述转动杆的表面固定连接有螺纹叶片。

9.与现有技术相比,本发明的有益效果是:反应时通过进料嘴将待反应的材料投入到反应罐内,并盖上嘴盖,再通过电机开关启动减速电机,减速电机带动转动杆进行旋转,转动杆表面设有螺纹叶片,因此螺纹叶片会对反应罐内部进行搅动,使得待反应材料间充分的混合,提高反应的效率,即提高了工作效率,在支撑板的底端通过导向柱与底座相连,因此在发生振动时,导向柱能起到缓冲减震的效果,保持装置的稳定性,并且通过橡胶块与底座相连,能起到导向的效果,加强装置的稳定性。

附图说明

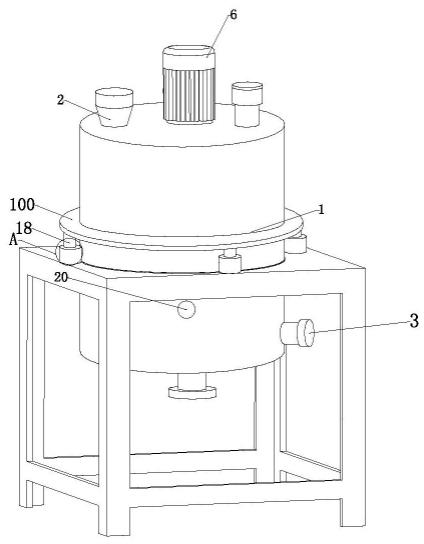

10.图1为本发明的反应罐的立体图;图2为本发明的a部的放大图。

具体实施方式

11.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

12.请参阅图1-2,一种化工反应釜搅拌稳定装置,包括反应罐1,所述反应罐1顶端的一侧固定连通有进料嘴2,所述反应罐1一侧的底端固定连通有出料管3,所述反应罐1顶端的中部固定安装有减速电机6,所述减速电机6的输出端固定连接有转动杆,所述转动杆的底端穿过反应罐1的顶端置于反应罐1的内部,且所述转动杆与反应罐1的连接处套设有轴承,所述转动杆的表面固定连接有螺纹叶片。

13.所述反应罐1中部固定安装有支撑板100,所述支撑板100的底端固定安装有导向柱18,所述导向柱18的底端活动安装在底座17上,所述底座17轴向设有滑槽16,所述滑槽16的表面均滑动连接有橡胶块15,所述橡胶块15固定安装于导向柱18侧部,导向柱18的底端与底座17之间设有压簧180。

14.具体使用时,本发明一种化工反应釜搅拌稳定装置,反应时通过进料嘴2将待反应的材料投入到反应罐1内,通过电机开关20启动减速电机6,减速电机6带动转动杆进行旋转,转动杆表面设有螺纹叶片,因此螺纹叶片会对反应罐1内部进行搅动,使得待反应材料间充分的混合,提高反应的效率,即提高了工作效率。螺纹叶片在反应设备中起到如下作用:1、使物料混合均匀;2、使气体在液相中很好地分散;3、使固体粒子〈如催化剂在液相中均匀悬浮〉;4、使不相溶的另一液相悬浮或充分乳化;5、强化相间的传质〈如吸收等〉;6、强化传热。对于均匀相反应主要是1和6,两点混合的快慢,均匀程度和传热情况好坏都会影响反映结果。

15.支撑板100的底端通过导向柱18与底座17滑动连接,导向柱18的底端与底座17之间设有压簧180,压簧180提供轴向缓冲力。导向柱18通过橡胶块15和滑槽16滑动连接,橡胶块15提供径向缓冲力。因此在发生振动时,导向柱18能起到缓冲减震的效果,加强装置的稳定性。

16.反应罐常用4个底座,承重计算步骤:

①

釜体筒体质量m1,dn=1400mm,δn=10mm的筒节,每米的质量q1=348kg,所以m1= q1

×

h1=348

×

1.0=348kg;

②

釜体封头的质量m2,dn=1400mm,δn=10mm,查表椭圆形封头质量得其质量m2=172.7kg;

③

夹套筒体质量m3,dn=1500mm,δn=10mm的筒节,每米的质量q1=372kg,所以m1= q1

×

h1=372

×

1.0=372kg;

④

夹套封头质量m4,dn=1500mm,δn=10mm,椭圆形封头质量其质量m2=197.4kg;

⑤

物料质量m5,m5=0.8

×

1.1

×

103

×

1=0.88

×

103kg;

⑥

附件质量m6=70kg。

17.所以反应釜的总质量:m0=m1+m2+m3+m4+m5+m6=348+172.7+372+197.4+880+70=2040.1kg。

18.每个支座承受的重量:q=mg/4=2040.1

×

9.8/4=4998.2n。

19.反应时通过进料嘴将待反应的材料投入到反应罐内,并盖上嘴盖,再通过电机开关启动减速电机,减速电机带动转动杆进行旋转,转动杆表面设有螺纹叶片,因此螺纹叶片会对反应罐内部进行搅动,使得待反应材料间充分的混合,提高反应的效率,即提高了工作效率,在支撑板的底端通过导向柱与底座相连,因此在发生振动时,导向柱能起到缓冲减震的效果,保持装置的稳定性,并且通过橡胶块与底座相连,能起到导向的效果,加强装置的稳定性。

20.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种化工反应釜搅拌稳定装置,包括反应罐(1),所述反应罐(1)顶端的一侧固定连通有进料嘴(2),所述反应罐(1)一侧的底端固定连通有出料管(3),其特征在于:所述反应罐(1)中部固定安装有支撑板(100),所述支撑板(100)的底端固定安装有导向柱(18),所述导向柱(18)的底端活动安装在底座(17)上,所述底座(17)轴向设有滑槽(16),所述滑槽(16)的表面均滑动连接有橡胶块(15)。2.根据权利要求1所述的一种化工反应釜搅拌稳定装置,其特征在于:所述橡胶块(15)固定安装于导向柱(18)侧部,导向柱(18)的底端与底座(17)之间设有压簧(180)。3.根据权利要求1所述的一种化工反应釜搅拌稳定装置,其特征在于:所述反应罐(1)顶端的中部固定安装有减速电机(6),所述减速电机(6)的输出端固定连接有转动杆,所述转动杆的底端穿过反应罐(1)的顶端置于反应罐(1)的内部,且所述转动杆与反应罐(1)的连接处套设有轴承。4.根据权利要求1所述的一种化工反应釜搅拌稳定装置,其特征在于:所述转动杆的表面固定连接有螺纹叶片。

技术总结

一种化工反应釜搅拌稳定装置,包括反应罐,反应罐顶端的一侧固定连通有进料嘴,反应罐一侧的底端固定连通有出料管,所述反应罐中部固定安装有支撑板,所述支撑板的底端固定安装有导向柱,所述导向柱的底端活动安装在底座上,所述底座轴向设有滑槽,所述滑槽的表面均滑动连接有橡胶块。反应时通过进料嘴将待反应的材料投入到反应罐内,并盖上嘴盖,再通过电机开关启动减速电机,减速电机带动转动杆进行旋转,转动杆表面设有螺纹叶片,因此螺纹叶片会对反应罐内部进行搅动,使得待反应材料间充分的混合,提高反应的效率,即提高了工作效率,在支撑板的底端通过导向柱与底座相连,因此在发生振动时,导向柱能起到缓冲减震的效果,保持装置的稳定性。持装置的稳定性。

技术研发人员:吕丹平 吕露 胡权

受保护的技术使用者:湖北正和科技有限公司

技术研发日:2021.05.26

技术公布日:2022/11/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1