一种连续结晶微纳化工芯片及其应用

1.本发明涉及结晶设备及技术研究领域,具体涉及一种连续结晶微纳化工芯片及其应用。

背景技术:

2.结晶是基本的化学过程之一,也是完成化工产品生产的重要环节。众多化工产品的制造与生产都离不开结晶过程,如各类石油化工产品、无机盐、聚合物、建筑材料等等,因此结晶是现代工业不可或缺的重要生产过程。传统间歇结晶方式所制备的晶体粒径较大且分布不均。为减小晶体粒径而增加的研磨操作会破坏晶体内部的化学键从而影响其品质,如药物晶体等。且由于生成过程中物料构成、温度、压力等操作参数均随时间变化,易造成批次间晶体质量存在差异。而连续结晶技术可以实现连续地投放原料并连续排料,有效减少结晶生产的时间并提高原料利用率,提高生产效率。但现有的连续结晶器通道或管道内壁易出现晶体沉积结垢,从而堵塞通道,损坏结晶装置。且现有的结晶技术无法基于实验成果快速应用于工业生产,需经历小试,中试和放大生产的工艺开发过程,存在“放大效应”。

3.微流控技术是采用微通道来操纵或控制流体流动的技术,其装置被称为微流控芯片。其典型的特征是较小的三维尺寸,通道尺寸在微米

‑

毫米尺度。通常微纳化工芯片内物质的传递与混合效率、热量的传递效率相比常规设备存在数量级的提高。将微流控芯片应用于化学工程充分利用率了其混合效率高,热量传递快,过程可连续且本质安全的特点。目前,微纳化工芯片的典型应用有微混合器、微分离器、微检测器、微反应器等,将微纳化工芯片应用于结晶的技术鲜有报道。

技术实现要素:

4.本发明的一个目的是解决现有间歇结晶方式无法实现产品连续生产,批次间产品质量存在差异的问题。

5.本发明的另一个目的是解决现有结晶技术无法基于实验成果快速应用于工业生产,存在“放大效应”的问题。

6.本发明还有一个目的是解决现有连续结晶技术通道内壁或管道内壁易出现晶体结垢堵塞,损坏结晶装置的问题。

7.为了实现本发明的这些目的和其它优点,提供了一种连续结晶微纳化工芯片,所述微纳化工芯片包括一基板和盖合在所述基板上的盖板,所述基板上设置有:

8.微混合部,其用于形成过饱和混合原液;

9.微分散部,其与所述微混合部连通,所述微分散部内注有流动的连续相,所述连续相与所述过饱和混合原液在所述微分散部处汇合,所述连续相对所述过饱和混合原液产生作用力,以使所述过饱和混合原液剪切成单分散液滴;

10.连续结晶部,其具有一预设长度,所述单分散液滴在所述连续结晶部连续结晶形成包裹晶体的单分散液滴;

11.其中,所述包裹晶体的单分散液滴与所述连续结晶部内壁之间存在液膜,所述包裹晶体的单分散液滴与所述连续结晶部内壁不浸润。

12.优选的是,所述微混合部包括:

13.一个或多个注液通道,其与外界连通以使一种或多种原液注入,所述注液通道的数量与所述原液的种类数一致,每种所述原液均以与其对应的第一预设速度注入所述注液通道内;

14.混合通道,其与所述注液通道连通,所述混合通道上设置有若干分裂单元和若干复合单元,所述分裂单元与所述复合单元连续交替设置,所述原液通过所述混合通道形成所述过饱和混合原液进入所述微分散部中。

15.优选的是,所述盖板由透明材质制成,所述盖板的厚度为1~5mm;

16.所述基板的厚度为1~5mm,所述注液通道的宽度为200μm~3mm,所述注液通道的深度为200μm~3mm。

17.优选的是,微分散部第一侧与所述微混合部连通,微分散部第二侧与所述连续结晶部连通,微分散部第三侧连接有进液通道。

18.优选的是,所述进液通道设置在所述基板上,所述进液通道用于使所述连续相以第二预设速度注入所述微分散部中,所述进液通道的宽度为200μm~3mm,所述进液通道的深度为200μm~3mm。

19.优选的是,连续结晶微纳化工芯片的应用方法包括以下步骤:

20.步骤一、将一种或多种原液通过一个或多个注液通道注入微混合部中,混合后的原液在微混合部中通过反应结晶、抗溶剂结晶、冷却结晶等方式产生过饱和混合原液;

21.步骤二、过饱和混合原液从微混合部的末端进入微分散部,同时将连续相通过进液通道注入微分散部,使过饱和混合原液与连续相在所述微分散部处汇合,流动的连续相对过饱和混合原液产生作用力,以使过饱和混合原液剪切成单分散液滴;

22.步骤三、单分散液滴从微分散部末端进入至连续结晶部,在连续结晶部处开始结晶形成目标晶体,该目标晶体在单分散液滴内成核、生长,所述单分散液滴在所述连续结晶部连续结晶形成包裹晶体的单分散液滴;

23.步骤四、步骤三中包裹晶体的单分散液滴与所述连续结晶部内壁间存在液膜,包裹晶体的单分散液滴与所述连续结晶部内壁不浸润,包裹晶体的单分散液滴从连续结晶部的末端连续流出。

24.优选的是,步骤一中原液的种类数与注液通道的数量一致,每种原液通过与该原液对应的注液通道进入混合通道中,且每种所述原液均以与其对应的第一预设速度注入所述注液通道内。

25.优选的是,步骤二中的连续相与过饱和混合原液不相溶,连续相以第二预设流速与过饱和混合原液在微分散部汇合。

26.优选的是,步骤二中还包括将一改性剂和连续相混溶,通过进液通道以第二预设流速注入微分散部,改性剂用于调整连续相与单分散液滴间的界面张力以及连续结晶部内壁对包裹晶体的单分散液滴的润湿性。

27.优选的是,改性剂和连续相互溶,且改性剂与过饱和混合原液不相溶。

28.本发明至少包括以下有益效果:

29.1、本发明采用微纳化工芯片作为结晶器,其中包含微米

‑

毫米级的流动通道,可以实现晶体反应液、晶体溶液与晶体抗溶剂之间的高效快速的混合,产生均匀稳定的过饱和原液,避免溶液混合不均,过饱和度差异而导致的晶体质量参差不齐的现象,并且基于微芯片的结晶器在工艺放大过程中通过数量放大,因而无放大效应,实验室小试最佳反应条件可直接用于工业生产。

30.2、相比传统釜式结晶装置,微纳化工芯片的持液量很少,为毫升级,具有本质安全的特征。此外,微纳化工芯片具有大比表面积,放热、换热效率高,在结晶过程中,易于控制反应与结晶温度,芯片内部温度分布均匀,从而有利于形成粒径分布均匀的晶体。

31.3、本发明的结晶过程发生在单分散微液滴内,包裹晶体的单分散液滴与连续结晶部内壁之间存在液膜,包裹晶体的单分散液滴与连续结晶部内壁不浸润,可以防止晶体在微通道内的沉积与堵塞,从而实现微纳化工芯片在连续结晶技术中的应用。

32.4、本发明的微纳化工芯片的盖板采用透明材料制成,具有便于操作者观察结晶现象,及时调整溶液流速的优点,此外,盖板可避免灰尘等进入微纳化工芯片的通道内,提高晶体质量。

33.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

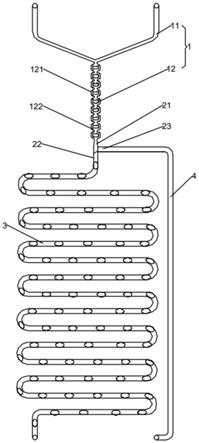

34.图1为本发明实施例1中微纳化工芯片结构示意图;

35.图2为本发明实施例2、实施例3中微纳化工芯片结构示意图;

36.图3为本发明实施例2中多替拉韦钠微纳化工芯片内抗溶剂结晶流程图;

37.图4为本发明实施例3中多替拉韦钠微纳化工芯片内反应结晶流程图;

38.图5为本发明包裹晶体的单分散液滴与连续结晶部的结构示意图。

具体实施方式

39.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

40.本发明提供了一种连续结晶微纳化工芯片,该微纳化工芯片包括一基板和盖合在基板上的盖板,基板的厚度为1~5mm,盖板的厚度为1~5mm,盖板由透明材质制成,便于操作者观察结晶现象,以便及时调整溶液流速。基板上设置有:微混合部1、微分散部2和连续结晶部3,微分散部第一侧21与微混合部1连通,微分散部第二侧22与连续结晶部3连通,微分散部第三侧23连接有进液通道4。

41.微混合部1用于形成过饱和混合原液,微混合部1包括一个或多个注液通道11以及混合通道12,注液通道11与外界连通以使一种或多种原液注入,注液通道11的数量与原液的种类数一致,每种原液均以与其对应的第一预设速度注入注液通道11内,注液通道11的宽度为200μm~3mm,注液通道11的深度为200μm~3mm。混合通道12与注液通道11连通,混合通道12上设置有若干分裂单元121和若干复合单元122,分裂单元121与复合单元122连续交替设置,原液通过混合通道12形成过饱和混合原液进入微分散部2中。由于微通道尺寸较小,使一种或多种原液能够快速均匀混合,使得反应物浓度均一,且由于微混合结构较大的

比表面积,通道内温度稳定均一,避免了混合通道内反应条件变化。这一优点克服了传统釜式反应器反应物浓度不均一,反应温度差异而导致的产品质量不稳定的缺陷。

42.微分散部2与微混合部1连通,微分散部2内注有流动的连续相,连续相与过饱和混合原液在微分散部2处汇合,连续相对过饱和混合原液产生作用力,以使过饱和混合原液剪切成单分散液滴,此外,本发明可通过调节过饱和混合原液以及连续相的流速,从而调控单分散液滴的大小。

43.连续结晶部3具有一预设长度,单分散液滴在连续结晶部3连续结晶形成包裹晶体的单分散液滴;包裹晶体的单分散液滴5与连续结晶部3内壁间存在液膜6,包裹晶体的单分散液滴5与连续结晶部3内壁不浸润。包裹晶体的单分散液滴5与连续结晶部3内壁间的液膜避免了固态晶体与连续结晶部3内壁直接接触,防止晶体在微通道内沉积。此外,由于结晶过程发生在微尺度的单分散液滴内,单分散液滴内的晶体数量较少。因此,相较于常规的结晶设备及技术,本发明明显降低了晶体之间的团聚。

44.进液通道4设置在基板上,进液通道4用于将连续相或连续相与改性剂的混合溶液以第二预设速度注入微分散部2中,进液通道4的宽度为200μm~3mm,进液通道4的深度为200μm~3mm。改性剂在微分散部2中与连续相、过饱和混合原液混合后一起流入连续结晶部3,改性剂可调节过饱和混合原液与连续相之间的界面张力及壁面润湿性,便于过饱和混合原液单分散液滴的形成,实现单分散液滴与连续结晶部3内壁间不浸润并存在液膜,以使得形成的包裹晶体的单分散液滴5从连续结晶部3的末端顺利流出,进一步提高了生产效率。

45.实施例1

46.该微纳化工芯片设置有两个注液通道11,如图1所示,左侧的注液通道11深300μm,宽520μm,长10mm;右侧的注液通道11深300μm,宽520μm,长10mm;进液通道4深300μm,宽700μm,长25mm;连续结晶部3深300μm,宽800μm,长200mm,混合通道12长2mm并包含2个分裂单元121和2个复合单元122,基板和盖板选用2mm厚的玻璃板。

47.步骤一、先将该微纳化工芯片置于环境温度为20℃的反应条件下,再将浓度4.5mol/l的氢氧化钠溶液以流速为0.01ml/min注入左侧的注液通道11,将浓度4.5mol/l的盐酸溶液以流速0.01ml/min注入右侧的注液通道11,且氢氧化钠与盐酸溶液的溶剂采用水和乙醇的混合溶液,其中溶剂中乙醇含量45%,氢氧化钠溶液与盐酸溶液共同流经混合通道12,并在混合通道12处反应形成氯化钠的过饱和混合原液;

48.步骤二、将含有5%(v/v)复配表面活性剂的液体石蜡溶液作为连续相以流速0.2ml/min注入进液通道4,其中,连续相中复配的表面活性剂为司盘80和吐温的混合物,其混合质量比为7.82:1;与步骤一中氯化钠的过饱和混合原液在微分散部2的t型结构处汇合,利用t型剪切将氯化钠的过饱和混合原液剪切成单分散液滴,通过调节氢氧化钠溶液、盐酸以及石蜡溶液的流速,从而调控单分散的氯化钠溶液的液滴大小;

49.步骤三、单分散液滴从微分散部2末端进入至连续结晶部3,在连续结晶部3处开始结晶形成氯化钠晶体,该氯化钠晶体在单分散液滴内成核、生长,最终单分散液滴在连续结晶部3中形成包裹氯化钠晶体的单分散液滴,包裹氯化钠晶体的单分散液滴与连续结晶部3内壁间存在液膜,该液膜组分即为含有5%(v/v)复配表面活性剂的液体石蜡溶液;

50.步骤四、氯化钠晶体的结晶过程发生在单分散液滴中,形成包裹氯化钠晶体的单分散液滴,包裹氯化钠晶体的单分散液滴与连续结晶部3内壁不浸润,包裹氯化钠晶体的单

分散液滴与连续结晶部3内壁间的液膜避免了固态晶体与壁面的直接接触,防止晶体在微通道内的沉积,且结晶过程发生在微尺度的液滴内,液滴内的晶体数量较少,包裹氯化钠晶体的单分散液滴可顺利从连续结晶部3的末端连续流出。

51.实施例2

52.该微纳化工芯片设置有两个注液通道11,结构示意图如图2所示,左侧的注液通道11深200μm,宽800μm,长14mm;右侧的注液通道11深200μm,宽800μm,长14mm;进液通道4深200μm,宽800μm,长68mm;连续结晶部3深200μm,宽800μm,长1000mm,混合通道12长5.6mm并包含9个分裂单元121和9个复合单元122,基板和盖板选用2mm厚的玻璃板。

53.步骤一、先将该微纳化工芯片置于环境温度为25℃的反应条件下,再将浓度为0.01g/ml的多替拉韦钠溶液以流速为0.05ml/min注入左侧的注液通道11,将异丙醇以流速0.05ml/min注入右侧的注液通道11,异丙醇溶液与多替拉韦钠溶液共同流经混合通道12,并在混合通道12处混合形成多替拉韦钠的过饱和混合原液。由于微通道尺寸较小,多替拉韦钠溶液与异丙醇能够快速均匀混合,使得反应物浓度均一。这一优点克服了传统釜式反应器反应物浓度不均一而导致的产品质量不稳定的缺陷。

54.步骤二、将含有4wt%司盘20的液体石蜡溶液作为连续相以流速0.2ml/min注入进液通道4,并与步骤一中多替拉韦钠的过饱和混合原液在微分散部2的t型结构处汇合,利用t型剪切将多替拉韦钠的过饱和混合原液剪切成单分散液滴,此外还可通过调节多替拉韦钠溶液、异丙醇以及石蜡溶液的流速,调控单分散多替拉韦钠溶液液滴的大小。

55.步骤三、步骤二中过饱和的多替拉韦钠溶液的单分散液滴从微分散部2末端进入至连续结晶部3,在连续结晶部3处开始结晶形成多替拉韦钠晶体,该多替拉韦钠晶体在过饱和的多替拉韦钠溶液的单分散液滴内成核、生长,最终单分散液滴在连续结晶部3中形成包裹多替拉韦钠晶体的单分散液滴,包裹多替拉韦钠晶体的单分散液滴与连续结晶部3内壁间存在液膜,该液膜组分即为含有4wt%司盘20的液体石蜡溶液;

56.步骤四、多替拉韦钠晶体的结晶过程发生在单分散液滴中,从而形成了包裹多替拉韦钠晶体的单分散液滴,包裹多替拉韦钠晶体的单分散液滴与连续结晶部3内壁不浸润,包裹多替拉韦钠晶体的单分散液滴与连续结晶部3内壁间的液膜避免了固态晶体与连续结晶部3内壁的直接接触,防止晶体在微通道内的沉积,结晶过程发生在微尺度的液滴内,液滴内的晶体数量较少,便于包裹多替拉韦钠晶体的单分散液滴可顺利从连续结晶部3的末端连续流出。相较于常规的多替拉韦钠结晶设备及技术,本实施例明显降低了多替拉韦钠晶体之间的团聚。

57.实施例3

58.该微纳化工芯片设置有两个注液通道11,结构示意图如图2所示,左侧的注液通道11深200μm,宽800μm,长14mm;右侧的注液通道11深200μm,宽800μm,长14mm;进液通道4深200μm,宽800μm,长68mm;连续结晶部3深200μm,宽800μm,长444mm,混合通道12长5.6mm并包含9个分裂单元121和9个复合单元122,基板和盖板选用2mm厚的玻璃板。

59.步骤一、先将该微纳化工芯片置于环境温度为70℃的反应条件下,再将浓度为0.00865g/ml的多替拉韦溶液以流速为0.05ml/min注入左侧的注液通道11,将浓度为0.019878g/ml的氢氧化钠以流速0.02ml/min注入右侧的注液通道11,且氢氧化钠与多替拉韦溶液的溶剂分别采用水和异丙醇,氢氧化钠溶液与多替拉韦溶液共同流经混合通道12,

并在混合通道12处反应形成多替拉韦钠的过饱和混合原液。由于微通道尺寸较小,多替拉韦溶液与氢氧化钠溶液能够快速均匀混合,使得反应物浓度均一。且由于微混合部1具有较大的比表面积,通道内温度稳定均一,避免了微混合部1的通道内反应条件变化,这一优点克服了传统釜式反应器反应物浓度不均一,反应温度差异而导致的产品质量不稳定的缺陷。

60.步骤二、将含有4wt%司盘20的液体石蜡溶液作为连续相以流速0.08ml/min注入进液通道4,并与步骤一中多替拉韦钠的过饱和混合原液在微分散部2的t型结构处汇合,利用t型剪切将多替拉韦钠的过饱和混合原液剪切成单分散液滴。此外可通过调节多替拉韦溶液、氢氧化钠溶液以及石蜡溶液的流速,从而调控单分散多替拉韦钠溶液液滴的大小。

61.步骤三、步骤二中过饱和的多替拉韦钠溶液的单分散液滴从微分散部2末端进入至连续结晶部3,在连续结晶部3处开始结晶形成多替拉韦钠晶体,该多替拉韦钠晶体在过饱和的多替拉韦钠溶液的单分散液滴内成核、生长,最终单分散液滴在连续结晶部3中形成包裹多替拉韦钠晶体的单分散液滴,包裹多替拉韦钠晶体的单分散液滴与连续结晶部3内壁间存在液膜,该液膜组分即为含有4wt%司盘20的液体石蜡溶液;

62.步骤四、多替拉韦钠晶体的结晶过程发生在单分散液滴中,从而形成了包裹多替拉韦钠晶体的单分散液滴,包裹多替拉韦钠晶体的单分散液滴与连续结晶部3内壁不浸润,包裹多替拉韦钠晶体的单分散液滴与连续结晶部3内壁间的液膜避免了固态晶体与连续结晶部3内壁的直接接触,可有效防止晶体在微通道内的沉积,结晶过程发生在微尺度的液滴内,液滴内的晶体数量较少,便于包裹多替拉韦钠晶体的单分散液滴顺利从连续结晶部3的末端连续流出。相较于常规的多替拉韦钠结晶设备及技术,本实施例明显降低了多替拉韦钠晶体之间的团聚。

63.对比例1

64.该微纳化工芯片设置有两个注液通道11,左侧的注液通道11深200μm,宽400μm,长15mm;右侧的注液通道11深200μm,宽400μm,长15mm;连续结晶部3深200μm,宽400μm,长500mm,微混合部为长0.5mm的t型结构,微混合部1采用t型混合结构,基板和盖板选用2mm厚的玻璃板。

65.步骤一、先将该微纳化工芯片置于环境温度为70℃的反应条件下,再将浓度为0.01977g/ml的氢氧化钠溶液以流速为0.01ml/min注入左侧的注液通道11,将浓度为0.0164g/ml多替拉韦溶液以流速0.02ml/min注入右侧的注液通道11,且氢氧化钠与多替拉韦溶液的溶剂分别采用水和异丙醇,氢氧化钠溶液与多替拉韦溶液共同流经混合通道12,并在混合通道12处反应生成多替拉韦钠的过饱和混合原液。由于t型混合效果不强,生成物多替拉韦钠浓度不均一,局部过饱和度较大,导致在微混合部1形成了大量晶核,且晶核迅速生长。

66.步骤二、步骤一中过饱和的多替拉韦钠溶液在微混合部通道及连续结晶部通道内成核生长形成多替拉韦钠晶体,并从连续结晶部3的末端排出。由于均相连续反应结晶无法避免晶体与通道内壁的直接接触,在连续运行约5分钟后,出现了晶体在微通道内的沉积和堵塞,连续均相反应结晶运行停止。

67.对比例2

68.该微纳化工芯片设置有两个注液通道11,左侧的注液通道11深200μm,宽400μm,长

15mm;右侧的注液通道11深200μm,宽400μm,长15mm;进液通道4深200μm,宽400μm,长68mm;连续结晶部3深200μm,宽400μm,长1030mm,混合通道12长3mm并包含3个分裂单元121和3个复合单元122,,基板和盖板选用2mm厚的玻璃板。

69.步骤一、先将该微纳化工芯片置于环境温度为70℃的反应条件下,再将浓度为0.009g/ml的多替拉韦溶液以流速为0.00013ml/min注入左侧的注液通道11,将浓度为0.08g/ml的氢氧化溶液钠以流速0.00013ml/min注入右侧的注液通道11,氢氧化钠与多替拉韦溶液的溶剂分别采用水和异丙醇,氢氧化钠溶液与多替拉韦溶液共同流经混合通道12,并在混合通道12处反应生成多替拉韦钠的过饱和混合原液。多替拉韦溶液与氢氧化钠溶液共同流经混合通道12,并在混合通道12处反应产生多替拉韦钠,形成多替拉韦钠的过饱和溶液。

70.步骤二、将液体石蜡溶液作为连续相以流速0.005ml/min注入进液通道4,并与步骤一中多替拉韦钠的过饱和混合原液在微分散部2的t型结构处汇合,利用t型结构将多替拉韦钠的过饱和混合原液分散。由于未对通道壁面进行润湿性改性并调节石蜡溶液与过饱和多替拉韦钠溶液的界面张力,导致上述过饱和的多替拉韦钠溶液无法在微分散部被剪切成液滴,而以段塞流的形式被分散。

71.步骤三、步骤二中过饱和的多替拉韦钠溶液的段塞从微分散部2末端进入至连续结晶部3,在连续结晶部3处开始结晶形成多替拉韦钠晶体,该多替拉韦钠晶体在过饱和的多替拉韦钠溶液的段塞内成核、生长。

72.步骤四、上述段塞与连续结晶部3内壁浸润,之间无液膜隔离,因而段塞内的多替拉韦钠晶体可直接接触连续结晶部3内壁,出现晶体在通道内壁附着,沉积并堵塞的现象。在连续运行约15分钟后,出现晶体在微通道内的沉积和堵塞,连续液液非均相反应结晶运行停止。

73.对比例3

74.该微纳化工芯片设置有两个注液通道11,左侧的注液通道11深200μm,宽400μm,长15mm;右侧的注液通道11深200μm,宽400μm,长15mm;进液通道4深200μm,宽400μm,长68mm;连续结晶部3深200μm,宽400μm,长1030mm,混合通道12长5.6mm并包含9个分裂单元121和9个复合单元122,基板和盖板选用2mm厚的玻璃板。

75.步骤一、先将该微纳化工芯片置于环境温度为70℃的反应条件下,再将浓度为0.0175g/ml的多替拉韦溶液以流速为0.01ml/min注入左侧的注液通道11,将浓度为0.01986g/ml的氢氧化钠以流速0.005ml/min注入右侧的注液通道11,氢氧化钠与多替拉韦溶液的溶剂分别采用水和异丙醇,氢氧化钠溶液与多替拉韦溶液共同流经混合通道12,并在混合通道12处反应生产形成多替拉韦钠的过饱和混合原液。多替拉韦溶液与氢氧化钠溶液共同流经混合通道12,并在混合通道12处反应产生多替拉韦钠,形成多替拉韦钠的过饱和溶液。

76.步骤二、将气压0.15bar的氮气注入进液通道4,并与步骤一中多替拉韦钠的过饱和混合原液在微分散部2的t型结构处汇合,通过调节氢氧化钠溶液、多替拉韦溶液以及氮气的压力,在微分散部2处形成气液段塞流,其中气液段塞流中的气体段塞为氮气段塞,液体段塞为多替拉韦钠的过饱和混合原液段塞。

77.步骤三、步骤二中过饱和的多替拉韦钠溶液的段塞从微分散部2末端进入至连续

结晶部3,在连续结晶部3处开始结晶形成多替拉韦钠晶体,该多替拉韦钠晶体在过饱和的多替拉韦钠溶液的段塞内成核、生长。

78.步骤四、段塞与连续结晶部3内壁浸润,之间无液膜隔离,因而段塞内的多替拉韦钠可直接接触连续结晶部3内壁,出现晶体在通道内壁附着,沉积并堵塞的现象。此外由于气体的可压缩性,进液通道4流路的气压波动较大,极易出现不稳定的气柱和气柱间的聚并,造成晶体在微通道内停留时间的不一致。在连续运行约17分钟后,出现了晶体在微通道内的沉积和堵塞,连续气液非均相反应结晶运行停止。

79.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1