脱膜自洁过滤装置的制作方法

1.本发明涉及过滤装置,更具体地说,涉及一种脱膜自洁过滤装置。

背景技术:

2.脱膜过滤装置主要是过滤从产品上面剥下来的膜渣,膜渣具有较强的粘性及附着性,在生产过程中若膜渣过滤不干净极易堵塞喷咀及各管道,如果喷咀堵塞后未能不及时发现将会导致所做的产品全部报废。

3.目前各制造厂家所做的过滤结构有多种,但都是使用过滤网在过滤,因此也普遍存在很多问题,一是膜渣不能过滤干净,其二是过滤网很容易发生堵塞,在设备运行很短的时间后,过滤网便被堵塞,需要频繁的停机去清理被堵塞的过滤网,造成设备工作效率大大降低,也使过滤效率低下。

4.目前各制造厂家所做的脱膜过滤结构有多种,但都是使用过滤网在过滤,未能解决根本问题。

技术实现要素:

5.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种脱膜自洁过滤装置。

6.本发明解决其技术问题所采用的技术方案是:构造一种脱膜自洁过滤装置,包括滚筒过滤结构、混液入口、接渣框、冲膜喷头;

7.所述滚筒过滤结构转动安装,包括圆形的支撑圈、以及沿所述支撑圈的周向布置的过滤网;

8.所述混液入口、接渣框均位于所述支撑圈内,所述混液入口位于所述接渣框下部,所述冲膜喷头位于所述滚筒过滤结构外侧,且与所述接渣框位置相对,以在所述混液入口流入的液体混合物流到所述滚筒过滤结构时,所述滚筒过滤结构将残渣过滤,并在所述滚筒过滤结构向上转动,所述冲膜喷头向所述滚筒过滤结构喷淋时,将所述滚筒过滤结构上的残渣冲到所述接渣框。

9.优选地,所述滚筒过滤结构的转动轴线水平设置。

10.优选地,所述过滤装置还包括带动所述滚筒过滤结构转动的驱动机构。

11.优选地,所述驱动机构包括电机、主动齿轮、从动齿轮,所述电机带动所述主动齿轮转动,所述从动齿轮与所述滚筒过滤结构同轴设置,所述主动齿轮与所述从动齿轮啮合,带动所述滚筒过滤结构转动。

12.优选地,所述主动齿轮与所述从动齿轮的传输比小于。

13.优选地,所述过滤装置还包括对所述滚筒过滤结构两侧支撑的两个滚轮,所述滚筒过滤结构与所述滚轮滚动配合。

14.优选地,所述脱膜自洁过滤装置还包括喷淋箱,所述滚筒过滤结构位于所述喷淋箱内,所述滚轮安装在所述喷淋箱的下部,所述冲膜喷头安装于所述喷淋箱的侧壁面上。

15.优选地,所述喷淋箱的底部设有供经过过滤后的液体流出的出水口。

16.优选地,所述出水口的下部设有药水槽,所述药水槽内设有与所述冲膜喷头连通的泵体。

17.优选地,所述出水口和所述药水槽之间设有用于过滤药水的过滤箱。

18.实施本发明的脱膜自洁过滤装置,具有以下有益效果:脱膜自洁过滤装置的滚筒过滤结构工作时在冲膜喷头的作用下始终保持在清洁状态,自身清理周期长,不必经常停机清理,提高了设备利用率和生产效率,同时清理简便,不仅解决了过滤网堵塞的问题,还提高了设备的工作效率,不必像传统的过滤器那样不停地清理过滤网,只需将接满残渣的接渣框拿出清空即可,整个动作耗时短,在接渣框拿出时,滚筒内混合液体的残渣会一直停留在滚筒内,直到放回接渣框后,残渣被接到接渣框内,清理简便,且提高了工作效率。

附图说明

19.下面将结合附图及实施例对本发明作进一步说明,附图中:

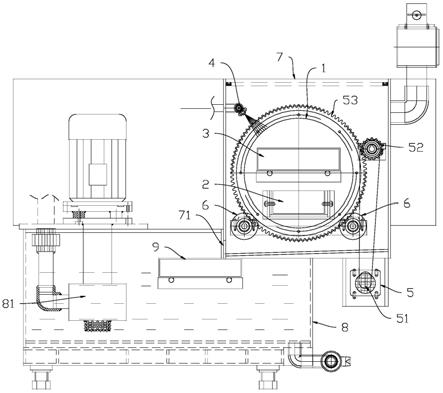

20.图1是本发明实施例中的脱膜自洁过滤装置的结构示意图。

具体实施方式

21.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

22.如图1所示,本发明一个优选实施例中的脱膜自洁过滤装置包括滚筒过滤结构1、混液入口2、接渣框3、冲膜喷头4。

23.滚筒过滤结构1转动安装,包括圆形的支撑圈、以及沿支撑圈的周向布置的过滤网。

24.混液入口2、接渣框3均位于支撑圈内,混液入口2位于接渣框3下部,冲膜喷头4位于滚筒过滤结构1外侧,且与接渣框3位置相对。

25.在混液入口2流入的液体混合物流到滚筒过滤结构1时,会先经过滚筒过滤结构1,滚筒过滤结构1将残渣过滤。

26.在滚筒过滤结构1向上转动,冲膜喷头4向滚筒过滤结构1喷淋时,冲膜喷头4喷出的药水穿过圆形支撑圈冲击不锈钢过滤网,将滚筒过滤结构1上的残渣冲到接渣框3,液体部分从滚筒的下部流出,滚筒过滤结构1持续转动,重复上述过程,完成混合液体的过滤。

27.脱膜自洁过滤装置的滚筒过滤结构1工作时在冲膜喷头4的作用下始终保持在清洁状态,自身清理周期长,不必经常停机清理,提高了设备利用率和生产效率,同时清理简便,不仅解决了过滤网堵塞的问题,还提高了设备的工作效率,不必像传统的过滤器那样不停地清理过滤网,只需将接满残渣的接渣框3拿出清空即可,整个动作耗时短,在接渣框3拿出时,滚筒内混合液体的残渣会一直停留在滚筒内,直到放回接渣框3后,残渣被接到接渣框3内,清理简便,且提高了工作效率。

28.滚筒过滤结构1的转动轴线水平设置,让支撑圈和过滤网沿水平轴转动,让冲膜喷头4喷出的水能将残渣均匀的冲到接渣框3。

29.过滤装置还包括带动滚筒过滤结构1转动的驱动机构5,让滚筒过滤结构1平稳均匀的转动。

30.进一步地,驱动机构5包括电机51、主动齿轮52、从动齿轮53,电机51带动主动齿轮52转动,从动齿轮53与滚筒过滤结构1同轴设置,主动齿轮52与从动齿轮53啮合,带动滚筒过滤结构1转动。

31.优选地,从动齿轮53摄于滚筒过滤结构1的一端,便于驱动受力。主动齿轮52与从动齿轮53的传输比小于1,让主动齿轮52和从动齿轮53在传动的同时,起到减速的作用。

32.过滤装置还包括对滚筒过滤结构1两侧支撑的两个滚轮6,滚筒过滤结构1与滚轮6滚动配合,与滚筒过滤结构1外部相切接触,为其提供支撑,同时实现滚筒过滤结构1的旋转。

33.脱膜自洁过滤装置还包括喷淋箱7,滚筒过滤结构1位于喷淋箱7内,滚轮6安装在喷淋箱7的下部,冲膜喷头4安装于喷淋箱7的侧壁面上。

34.喷淋箱7的底部设有供经过过滤后的液体流出的出水口71,混合液体经过过滤后由出水口71流出。

35.出水口71的下部设有药水槽8,药水槽8内设有与冲膜喷头4连通的泵体81。混合液体在滚筒过滤结构1内经过滤后,经出水口71流入药水槽8内,在泵体81的作用下供给冲膜喷头4,以循环使用。

36.出水口71和药水槽8之间设有用于过滤药水的过滤箱9,混合液体在滚筒过滤结构1内经过滤后,再由二次过滤箱9二次过滤,以保证过滤效果,避免微量残渣累积堵塞冲膜喷头4。

37.可以理解地,上述各技术特征可以任意组合使用而不受限制。

38.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

技术特征:

1.一种脱膜自洁过滤装置,其特征在于,包括滚筒过滤结构(1)、混液入口(2)、接渣框(3)、冲膜喷头(4);所述滚筒过滤结构(1)转动安装,包括圆形的支撑圈、以及沿所述支撑圈的周向布置的过滤网;所述混液入口(2)、接渣框(3)均位于所述支撑圈内,所述混液入口(2)位于所述接渣框(3)下部,所述冲膜喷头(4)位于所述滚筒过滤结构(1)外侧,且与所述接渣框(3)位置相对,以在所述混液入口(2)流入的液体混合物流到所述滚筒过滤结构(1)时,所述滚筒过滤结构(1)将残渣过滤,并在所述滚筒过滤结构(1)向上转动,所述冲膜喷头(4)向所述滚筒过滤结构(1)喷淋时,将所述滚筒过滤结构(1)上的残渣冲到所述接渣框(3)。2.根据权利要求1所述的脱膜自洁过滤装置,其特征在于,所述滚筒过滤结构(1)的转动轴线水平设置。3.根据权利要求1所述的脱膜自洁过滤装置,其特征在于,所述过滤装置还包括带动所述滚筒过滤结构(1)转动的驱动机构(5)。4.根据权利要求3所述的脱膜自洁过滤装置,其特征在于,所述驱动机构(5)包括电机(51)、主动齿轮(52)、从动齿轮(53),所述电机(51)带动所述主动齿轮(52)转动,所述从动齿轮(53)与所述滚筒过滤结构(1)同轴设置,所述主动齿轮(52)与所述从动齿轮(53)啮合,带动所述滚筒过滤结构(1)转动。5.根据权利要求4所述的脱膜自洁过滤装置,其特征在于,所述主动齿轮(52)与所述从动齿轮(53)的传输比小于1。6.根据权利要求1至5任一项所述的脱膜自洁过滤装置,其特征在于,所述过滤装置还包括对所述滚筒过滤结构(1)两侧支撑的两个滚轮(6),所述滚筒过滤结构(1)与所述滚轮(6)滚动配合。7.根据权利要求6所述的脱膜自洁过滤装置,其特征在于,所述脱膜自洁过滤装置还包括喷淋箱(7),所述滚筒过滤结构(1)位于所述喷淋箱(7)内,所述滚轮(6)安装在所述喷淋箱(7)的下部,所述冲膜喷头(4)安装于所述喷淋箱(7)的侧壁面上。8.根据权利要求7所述的脱膜自洁过滤装置,其特征在于,所述喷淋箱(7)的底部设有供经过过滤后的液体流出的出水口(71)。9.根据权利要求8所述的脱膜自洁过滤装置,其特征在于,所述出水口(71)的下部设有药水槽(8),所述药水槽(8)内设有与所述冲膜喷头(4)连通的泵体(81)。10.根据权利要求9所述的脱膜自洁过滤装置,其特征在于,所述出水口(71)和所述药水槽(8)之间设有用于过滤药水的过滤箱(9)。

技术总结

本发明涉及一种脱膜自洁过滤装置,包括滚筒过滤结构、混液入口、接渣框、冲膜喷头;滚筒过滤结构转动安装,包括圆形的支撑圈、以及沿支撑圈的周向布置的过滤网;混液入口、接渣框均位于支撑圈内,混液入口位于接渣框下部,冲膜喷头位于滚筒过滤结构外侧,且与接渣框位置相对,以在混液入口流入的液体混合物流到滚筒过滤结构时,滚筒过滤结构将残渣过滤,并在滚筒过滤结构向上转动,冲膜喷头向滚筒过滤结构喷淋时,将滚筒过滤结构上的残渣冲到接渣框,自身清理周期长,不必经常停机清理,提高了设备利用率和生产效率,同时清理简便,不仅解决了过滤网堵塞的问题,还提高了设备的工作效率。率。率。

技术研发人员:张文峰

受保护的技术使用者:深圳市欣裕达机械设备有限公司

技术研发日:2021.09.07

技术公布日:2021/11/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1