一种点胶用喷嘴及其制造方法与流程

1.本发明涉及点胶领域,特别是一种点胶用喷嘴及其制造方法。

背景技术:

2.点胶机,需要有精密点胶配件的支持才能够完成生产需求,其中最为核心的配件就是点胶阀,而点胶阀中最为核心的配件就是撞针和点胶嘴。点胶的操作是通过电磁阀控制撞针和点胶嘴高频率开合,实现胶水的通过和关闭。因此,撞针和点胶嘴的寿命至关重要。

3.现有的点胶嘴会采用高硬度高耐磨的材料,如不锈钢和钨钢。普通合金钢的硬度较低hrc60~65,耐磨性差,钨钢的硬度较高 hrc80以上,故而点胶嘴会采用钨钢制成。然而钨钢中含有钴,如常用的钨钢牌号日本住友 af1,其钴含量为12%,在点胶的过程中,胶液中的部分化学成分会造在钨钢中的钴流失。钴在钨钢中的作用是粘结剂,wc(碳化钨)是非常坚硬、非常耐磨、难熔的物质,其熔点可达到(2870

±

50)℃;而钴的熔点是1430℃左右;当硬质合金毛坯在烧结过程中,当温度升高到1430℃左右时,钴已达到熔点,是熔融状态,渗透到wc(碳化钨)的缝隙中,使wc和co进行紧密结合,当温度冷却后,就成了硬质合金;故而,硬质合金真正起到耐磨耐压作用的是wc,钴起到的是粘结作用;当钨钢表面发生钴流失后,就会失去弹性和韧性,从而很快脆化失效。因此,现有采用钨钢制成的点胶嘴在反复的撞击点胶过程中,点胶嘴会很快催化失效,寿命较短,需要频繁更换零部件。

技术实现要素:

4.针对上述问题,本发明提供了一种点胶用喷嘴,采用聚晶金刚石制成的喷嘴本体安装在喷嘴座体内,与工件材料直接很难发生化学反应,不会产生钴流失问题,可以有效降低频繁更换零部件造成的停工时间和调机时间,保证加工质量的稳定性。

5.本发明采用的技术方案为:一种点胶用喷嘴,包括喷嘴座体以及采用聚晶金刚石制成的圆柱形喷嘴本体,喷嘴座体内设有用于安放喷嘴本体的安放孔,喷嘴本体内形成用于与外部撞针顶端部配合的锥形孔,锥形孔的底部设有内通孔,喷嘴座体设有与内通孔相连通的外通孔。

6.优选地,所述锥形孔的夹角为90度。

7.优选地,所述喷嘴本体采用粉末冶金或钎焊的方式固定在喷嘴座体的安放孔内。

8.优选地,所述喷嘴本体的底部还设有与安放孔底部贴合的倒角。

9.优选地,所述喷嘴座体采用钨钢材料制成。

10.本发明还提供一种点胶用喷嘴的制造方法,包括以下步骤:1)焊接:将聚晶金刚石制成的圆柱形喷嘴本体焊接在喷嘴座体的安放孔内形成半成品;2)装夹:将半成品倾斜装夹在工作台上进行旋转;3)加工锥形孔;先采用纳秒激光束对半成品内聚晶金刚石进行粗加工,再采用皮

秒激光进行精加工。

11.优选地,步骤1)中喷嘴本体与喷嘴座体采用粉末冶金或钎焊的方式焊接。

12.更优选地,步骤1)中在焊接前,圆柱形喷嘴本体的底部进行倒角。

13.优选地,步骤2)中半成品呈以倾斜角3.5度夹角装夹在工作台上。

14.优选地,所述激光束的光锥角度为7度,激光束的光焦点从上到下以振幅0.05mm逐层扫描加工。

15.与现有技术相比,本发明的有益效果在于:本发明提供一种点胶用喷嘴,采用聚晶金刚石制成的喷嘴本体安装在喷嘴座体内,与工件材料直接很难发生化学反应,不会产生钴流失问题,可以有效降低频繁更换零部件造成的停工时间和调机时间,保证加工质量的稳定性。

附图说明

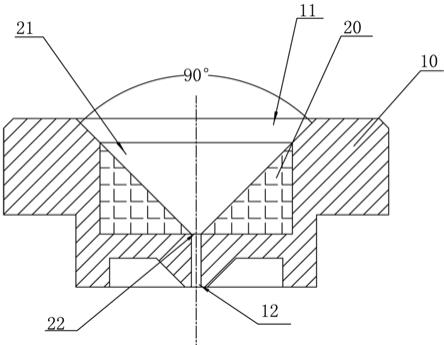

16.图1为本发明提供的一种点胶用喷嘴的示意图;图2为本发明提供的一种点胶用喷嘴中喷嘴本体的示意图;图3为本发明提供的一种点胶用喷嘴的制造方法中未加工的喷嘴本体的示意图;图4为本发明提供的一种点胶用喷嘴的制造方法中未加工的喷嘴座体的示意图;图5为本发明提供的一种点胶用喷嘴的制造方法中采用纳秒激光旋转加工的示意图;图6为本发明提供的一种点胶用喷嘴的制造方法中采用皮秒激光旋转加工的示意图。

具体实施方式

17.根据附图对本发明提供的优选实施方式做具体说明。

18.图1至图2,为本发明提供的一种点胶用喷嘴的优选实施方式。如图1至图2所示,该点胶用喷嘴包括喷嘴座体10以及采用聚晶金刚石制成的圆柱形喷嘴本体20,喷嘴座体内设有用于安放喷嘴本体的安放孔11,喷嘴本体内形成用于与外部撞针顶端部配合的锥形孔21,锥形孔的夹角为90度,锥形孔的底部设有内通孔211,喷嘴座体10设有与内通孔相连通的外通孔12,这样在点胶时,撞针的顶端部撞击喷嘴座体10内的喷嘴本体20,与工件材料直接很难发生化学反应,不会产生钴流失问题,可以有效降低频繁更换零部件造成的停工时间和调机时间,保证加工质量的稳定性。

19.所述喷嘴本体20采用粉末冶金或钎焊的方式固定在喷嘴座体10的安放孔11内,具体为可采用银铜合金焊膏,以钎焊方式焊接;也可以以粉末冶金的方式,将喷嘴本体20烧结在喷嘴座体中。所述喷嘴本体20的底部还设有与安放孔底部贴合的倒角,倒角约为0.1mm,以确保喷嘴本体20圆柱的底部与喷嘴座体10安放孔11底部没有间隙。所述喷嘴座体采用钨钢材料制成,钨钢的粒度控制在0.5~1um,以确保后续加工出的孔和面的表面粗糙度达到ra0.2。

20.如图3至图6所示,本发明还提供一种点胶用喷嘴的制造方法,包括以下步骤:1)焊接:将聚晶金刚石制成的圆柱形喷嘴本体焊接在喷嘴座体的安放孔内形成半成品;

2)装夹:将半成品倾斜装夹在工作台上进行旋转;3)加工锥形孔;先采用纳秒激光束对半成品内聚晶金刚石进行粗加工,再采用皮秒激光进行精加工。

21.步骤1)中喷嘴本体20与喷嘴座体10采用粉末冶金或钎焊的方式焊接;具体为采用银铜合金焊膏,以钎焊方式焊接;也可以以粉末冶金的方式,将喷嘴本体20烧结在喷嘴座体中。另外,步骤1)中在焊接前,圆柱形喷嘴本体的底部进行倒角,倒角约为0.1mm,以确保喷嘴本体20圆柱的底部与喷嘴座体10安放孔11底部没有间隙。

22.步骤2)中半成品呈以倾斜角3.5度的夹角装夹在工作台上。步骤3中,纳秒激光和皮秒激光中的激光束的光锥角度都为7度,在进行加工锥形孔的过程中,激光束的光焦点从上到下以振幅0.05mm逐层扫描加工,在形成的锥形孔底部定位加工形成内通孔211和外通口12;可采用端泵浦绿光激光器,激光器主要指标:激光波长0.532微米,激光功率 7w(单模),激光频率1

‑

30 khz。值得注意的是,在粗加工时,需要留有余量以边后续精加工。

23.综上所述,本发明的技术方案可以充分有效的实现上述发明目的,且本发明的结构及功能原理都已经在实施例中得到充分的验证,能达到预期的功效及目的,在不背离本发明的原理和实质的前提下,可以对发明的实施例做出多种变更或修改。因此,本发明包括一切在专利申请范围中所提到范围内的所有替换内容,任何在本发明申请专利范围内所作的等效变化,皆属本案申请的专利范围之内。

技术特征:

1.一种点胶用喷嘴,其特征在于,包括喷嘴座体以及采用聚晶金刚石制成的圆柱形喷嘴本体,喷嘴座体内设有用于安放喷嘴本体的安放孔,喷嘴本体内形成用于与外部撞针顶端部配合的锥形孔,锥形孔的底部设有内通孔,喷嘴座体设有与内通孔相连通的外通孔。2.根据权利要求1所述的点胶用喷嘴,其特征在于:所述锥形孔的夹角为90度。3.根据权利要求1所述的点胶用喷嘴,其特征在于:所述喷嘴本体采用粉末冶金或钎焊的方式固定在喷嘴座体的安放孔内。4.根据权利要求1所述的点胶用喷嘴,其特征在于:所述喷嘴本体的底部还设有与安放孔底部贴合的倒角。5.根据权利要求1所述的点胶用喷嘴,其特征在于:所述喷嘴座体采用钨钢材料制成。6.一种如权利要求1至5任一所述点胶用喷嘴的制造方法,其特征在于,包括以下步骤:1)焊接:将聚晶金刚石制成的圆柱形喷嘴本体焊接在喷嘴座体的安放孔内形成半成品;2)装夹:将半成品倾斜装夹在工作台上进行旋转;3)加工锥形孔;先采用纳秒激光束对半成品内聚晶金刚石进行粗加工,再采用皮秒激光进行精加工。7.根据权利要求6所述的点胶用喷嘴的制造方法,其特征在于:步骤1)中喷嘴本体与喷嘴座体采用粉末冶金或钎焊的方式焊接。8.根据权利要求6所述的点胶用喷嘴的制造方法,其特征在于:步骤1)中在焊接前,圆柱形喷嘴本体的底部进行倒角。9.根据权利要求6所述的点胶用喷嘴的制造方法,其特征在于:步骤2)中半成品呈以倾斜角3.5度夹角装夹在工作台上。10.根据权利要求6所述的点胶用喷嘴的制造方法,其特征在于:所述激光束的光锥角度为7度,激光束的光焦点从上到下以振幅0.05mm逐层扫描加工。

技术总结

本发明提供了一种点胶用喷嘴,包括喷嘴座体以及采用聚晶金刚石制成的圆柱形喷嘴本体,喷嘴座体内设有用于安放喷嘴本体的安放孔,喷嘴本体内形成用于与外部撞针顶端部配合的锥形孔,锥形孔的底部设有内通孔,喷嘴座体设有与内通孔相连通的外通孔。与现有技术相比,本发明提供一种点胶用喷嘴,采用聚晶金刚石制成的喷嘴本体安装在喷嘴座体内,与工件材料直接很难发生化学反应,不会产生钴流失问题,可以有效降低频繁更换零部件造成的停工时间和调机时间,保证加工质量的稳定性。保证加工质量的稳定性。保证加工质量的稳定性。

技术研发人员:扈秀春 陈荣华

受保护的技术使用者:深圳市摆渡微电子有限公司

技术研发日:2021.09.16

技术公布日:2021/12/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1