一种离子液体中溶质高效脱除净化装置的制作方法

本发明涉及一种离子液体中溶质高效脱除净化装置,具体涉及一种可用于含溶质的离子液体的溶质分离回收和离子液体溶剂的循环使用,可适用于多种物料和体系,特别适用于离子液体法气体分离回收技术中离子液体吸收剂的解吸再生过程,可广泛应用于化工、石化、制药、冶金等行业。

背景技术:

1、分离过程是广泛存在于资源、能源、环境等多个领域的重要的化工过程,约占全过程能耗的40%以上。发展高效低能耗的溶质分离回收绿色新技术是节能减排的必然趋势和重大需求。吸收-解吸是常用的溶质分离方法之一,传统的工艺采用填料塔吸收,并用再沸器加热再生。在吸收-解吸过程中,如何使溶质分子自吸收剂中高效脱除以实现吸收剂的循环再生至关重要。但是,对于高粘度的吸收剂,如离子液体,仅靠再沸作用,由于高粘度造成的溶质分子在液相中传质阻力大,进而影响脱除效果。对于高粘度吸收剂的溶质分离设备,本专利提出一种闪蒸与薄膜蒸发结合的溶质脱除净化装置,针对离子液体几乎没有蒸气压和粘度较大的特点,通过高温低压的闪蒸实现气体分子的初脱除,进一步通过薄膜蒸发实现溶质分子的精脱除,可有效降低溶质分子在离子液体中的传质阻力,增大气液相界面面积,提高传热-传质效率,强化溶质分子解吸,解决了现有溶质脱除净化装置中存在的脱除效率低和精脱难等问题,进一步提高溶质脱除率。

技术实现思路

1、本发明的目的是为了克服现有溶质脱除净化设备存在的高粘度离子液体溶剂不适用的问题,提供了一种高效溶质分离回收的蒸发解吸装置,针对离子液体几乎没有蒸气压的特点,结合闪蒸和薄膜蒸发两个蒸发单元协同作用,可有效提高气体分子在吸收剂中脱除率,可实现离子液体中溶质分子的精脱除,实现溶质的高效回收和离子液体的循环使用。

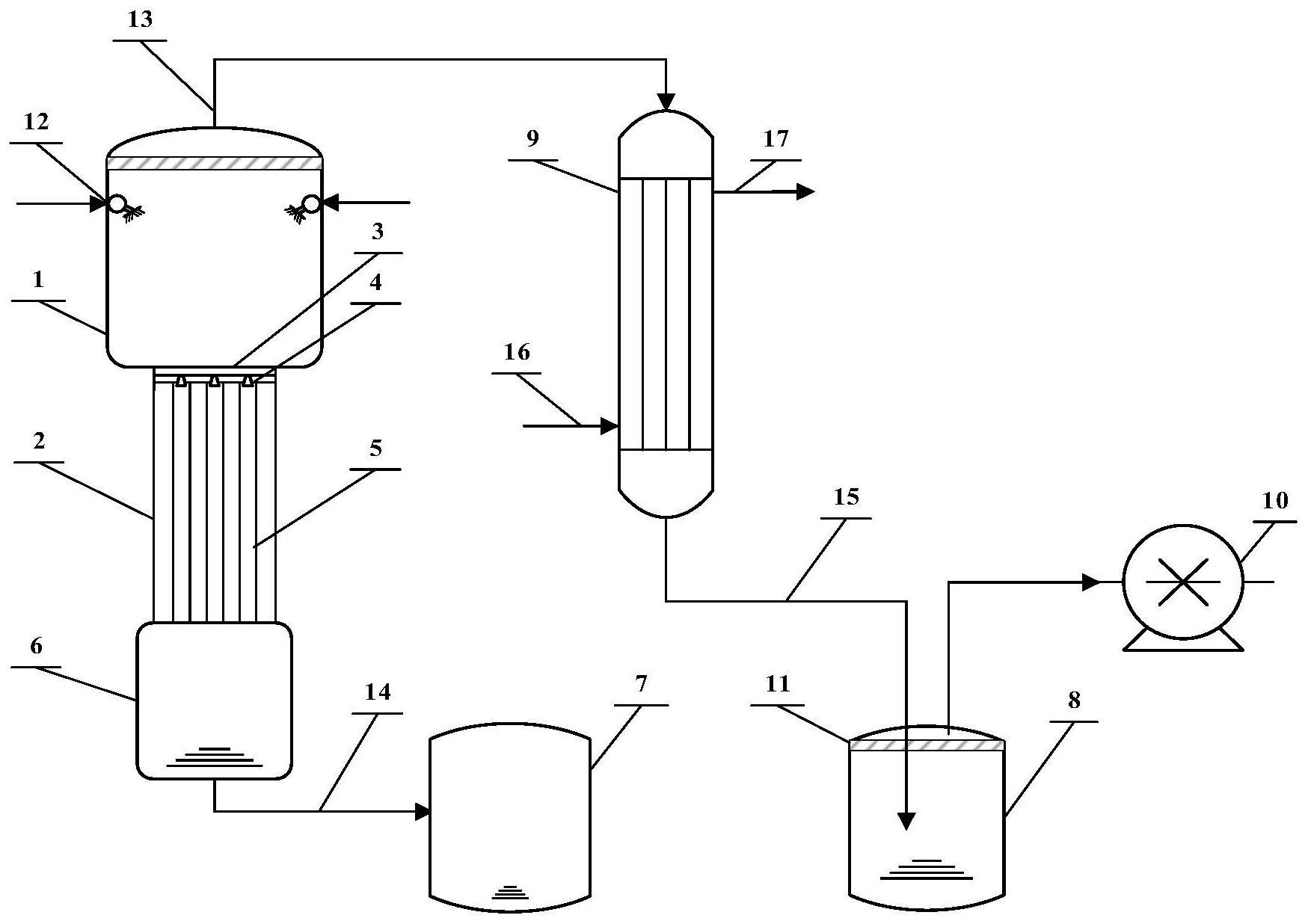

2、为了实现上述目的,本发明提供一种离子液体中溶质高效脱除净化装置,所述装置主要包括闪蒸单元、薄膜蒸发单元、冷凝单元、气液分离单元、真空单元。

3、优选地,装置中包含的闪蒸单元,含溶质的离子液体经喷淋后为为1μm~1cm小液滴,闪蒸单元顶部加有波纹折流板及丝网除沫器,材质为不锈钢、塑料和聚四氟乙烯。气液两相的传质过程发生在液滴表面,增大气液两相传质的接触面积,在高温和低压条件下,可实现溶质从离子液体中快速蒸发脱除。闪蒸单元的温度使用范围为30℃~250℃,操作压力(绝压)为1.0kpa~100kpa。

4、进一步,经闪蒸初步解吸的含溶质的离子液体经过布膜单元调控的均匀分配至薄膜蒸发单元,在重力作用下,离子液体沿降液管管壁呈薄膜状流动分布,传热效果较好;同时,液膜较薄在流动过程中伴随着一定的波动性,强化了液膜与溶质分子间的传热与传质,更利于溶质自离子液体中高效分离,可实现溶质分子的精脱除。薄膜蒸发单元的温度使用范围为30℃~250℃,操作压力(绝压)为1.0kpa~ 100kpa。

5、进一步,喷淋单元特征是根据流量设置1~10层,单层2~6个喷嘴,喷嘴通过环形导液管均匀分布于闪蒸罐上部区域,喷嘴间夹角为 60~180°,通过喷嘴分布,可保持喷嘴处压力始终保持均衡,有效避免喷淋不均匀的问题,喷淋的离子液体分布更均匀,增大单位面积的喷淋密度。

6、进一步,本装置配置了冷凝单元,即在闪蒸罐上方溶质出口与真空单元及气液分离单元之前设置冷凝器,降低蒸发的溶质的温度,一方面可确保蒸发装置系统真空度,另一方面可有效降低真空泵工况下的抽气量,即降低真空泵的负荷,并降低真空设备投资成本。

7、优选地,布膜单元是双层布膜孔板和布膜器插件组成。其中,布膜孔板为带有环形开孔的圆板,孔板数量根据流量设置1~5层,不同孔板之间通过支撑杆连接,孔板尺寸、开孔孔径和数量根据流量和降液管数量设置,不同孔板的开孔数量从上而下依次增多,开孔位置根据降膜管排布设置,上下孔板的小孔排列形式采用直线型或正三角形。布膜插件上端为布膜器封头,封头内侧加工内螺纹,封头通过焊接或螺丝连接固定在最下层布膜孔板上;下端为锥型布膜器插件,锥角为 120°,旋流板顶部外侧加工外螺纹,两段式布膜结构通过螺纹连接,便于拆卸及更换。通过布膜单元,可有效调节加热管中的富液形成厚度均匀液膜,流动平稳,确保了薄膜蒸发器的连续成膜、传热性能及操作稳定性。液体分布均匀性,将直接影响薄膜蒸发器的传热效率及操作的稳定性,从而影响生产能力、产品质量及设备寿命。

8、通过上述技术方案,本专利的系统针对离子液体几乎无蒸气压和高粘度特性,结合闪蒸和薄膜蒸发两种蒸发设备特点,通过梯级蒸发强化了溶质解吸效能,可实现溶质分子的脱除净化,进一步可实现溶质回收利用和离子液体溶剂的循环使用。特别地,适用于高粘度离子液体中溶质分子(如氨、二氧化碳、二氧化硫、硫化氢、vocs、水、酒精及甲烷等烃类)精脱除过程,可有效解决由于粘度大造成的传质阻力大、溶质解吸率低等难题。

技术特征:

1.一种离子液体中溶质高效脱除净化装置,该装置主要包括闪蒸单元、薄膜蒸发单元、冷凝单元、气液分离单元、真空单元,其特征是含溶质的离子液体通过喷淋单元先进入闪蒸单元完成初脱除,进一步通过布膜单元调控吸收剂在薄膜管中液膜形成及流动行为,以薄膜流动传递形式实现气体的精脱除,脱除的溶质经过气液分离器收集回收利用。结合离子液体几乎没有蒸气压和粘度较大的特点,含溶质的离子液体经过闪蒸-薄膜蒸发两级蒸发处理,进入储液单元供下一步使用,装置操作温度范围为30℃~250℃,操作压力(绝压)范围为1.0kpa~100kpa。

2.根据权利要求1所述的装置,其喷淋单元特征是根据流量设置1~10层,单层2~6喷嘴,喷嘴通过环形导液管均匀分布于闪蒸罐上部区域,喷嘴间夹角为60~180°,通过喷嘴分布,可保持喷嘴处压力始终保持均衡,避免喷淋不均匀的问题,喷淋的分布更均匀,有效增大喷淋密度。

3.根据权利要求1所述的装置,其闪蒸单元特征是喷淋出的含溶质的离子液体为1μm~1cm小液滴,闪蒸单元顶部加有波纹折流板及丝网除沫器,材质为不锈钢、塑料和聚四氟乙烯。气液两相的传质过程发生在液滴表面,通过调控液滴的尺寸和运动特性,增大气液两相传质的接触面积,可实现溶质分子从离子液体中快速解吸。

4.根据权利要求1所述的装置,其布膜单元特征是通过布膜孔板和两段式结构组成的布膜插件。其中,布膜孔板为带有圆形开孔的圆板,孔板数量根据流量设置1~5层,不同孔板之间通过支撑杆连接,孔板大小、开孔孔径和数量根据流量和降液管数量设置,上下两层布膜孔板上的小孔排列采用直线形或三角形分布设计,孔板的开孔数量从上而下依次增多,开孔位置根据降液管排布设置。布膜插件上端为布膜器封头,封头内侧加工内螺纹,封头通过焊接或螺丝连接固定在最下层布膜孔板上;下端为布膜器插件,锥角为120°,旋流板顶部外侧加工外螺纹,两段式布膜结构通过螺纹连接,便于拆卸及更换。通过布膜单元,可有效调节加热管中的富液形成厚度均匀液膜,流动平稳,确保了薄膜蒸发器的连续成膜、传热性能及操作稳定性。

5.根据权利要求1所述的装置,其特征是含溶质的离子液体经过布膜单元调控的均匀分配在降液管内壁,在重力作用下,液体分布呈薄膜状流动。降液管内径为10~60cm,材质为不锈钢或钛材,管外蒸汽加热,传热系数高,真空条件下,易于挥发性溶质分子自离子液体中高效分离。

6.根据权利要求1所述的装置,其特征是气体出口与气液分离单元及真空单元之前设置冷凝单元,将部分解吸溶质冷凝,一方面可确保蒸发装置系统真空度,另一方面可有效降低真空泵的抽气量,即降低真空泵的负荷,进而降低真空设备投资成本。

7.根据权利要求1所述的装置,其特征是闪蒸单元和气液分离单元上端均设置有除沫器,除沫器可根据工艺选择不同等级的丝网、折流板,可有效预防溶质分子抽提造成的离子液体溶剂雾沫夹带损失,同时保证回收溶质的纯度。

技术总结

本发明是一种离子液体中溶质高效脱除净化装置,该装置主要包括闪蒸单元、薄膜蒸发单元、气液分离单元、冷凝单元、真空单元。含溶质的离子液体经由闪蒸单元,实现溶质分子的初脱除。之后离子液体进入薄膜蒸发单元,通过薄膜蒸发的形式实现溶质分子的精脱除。闪蒸单元和气液分离单元均设置除沫器,可有效预防因雾沫夹带造成离子液体的损失问题。解吸溶质分子经闪蒸单元上方出口抽离蒸发系统,抽出的溶质依次通过冷凝器、气液分离单元和真空系统,冷凝收集的溶质可根据需要回收利用。溶质脱除后的离子液体经过泵输送至储液单元供下一步使用。该装置针对离子液体几乎没有蒸气压和粘度较大的特点,利用闪蒸和薄膜蒸发的原理,通过梯级解吸强化了离子液体中溶质的分离效率,可实现离子液体中溶质分子的精脱除。该系统操作方便,运行稳定,效率高,可适用于多种物料和体系,特别适用于离子液体法气体分离回收技术中离子液体吸收剂的解吸再生过程,可广泛应用于化工、石化、制药、冶金等行业。

技术研发人员:董海峰,胡宗元,王俊男,王锦波,金肖,曾少娟,白璐,张香平,张锁江

受保护的技术使用者:惠州市绿色能源与新材料研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!