顺酐加氢反应方法和顺酐加氢反应器与流程

本发明涉及一种顺酐液相加氢反应工艺,进一步地说,是涉及一种顺酐为原料,加氢生产丁二酸酐的工艺及方法,具体涉及一种顺酐加氢反应方法和一种顺酐加氢反应器。

背景技术:

1、丁二酸酐(succinic anhydride),又名琥珀酸酐,稍有刺激性气味;溶于乙醇、三氯甲烷和四氯化碳,微溶于水和乙醚,是一种重要的和精细化工原料,广泛用于医药、食品调味剂、农药、精细化工、醇酸树脂等领域。目前,我国生产丁二酸酐的企业规模不大,产量较少,远远不能满足国内丁二酸酐的需求。

2、丁二酸酐是合成其他有机物的重要中间体,主要通过化学合成获得,合成线路较多,目前制备丁二酸酐的方法主要有顺酐法、丁二酸脱水法、乙炔羰化法等。世界上多数丁二酸酐生产均采用顺酐加氢法,顺酐直接催化加氢法是通过顺丁烯二酸酐在催化剂钯/氧化铝(或铜的钼酸盐)存在下,于160℃、58mpa下直接加氢得丁二酸酐。该工艺转化率高、产率高、丁二酸酐产品纯度高。

3、

4、顺酐加氢制丁二酸酐为强放热反应,催化剂床层的反应温度难以控制,需要采取有效手段降低反应放热,及时将反应生成的热移出,这是顺酐加氢工艺的重点和难点。

5、us2245404(a)公开了一种采用内置换热管来移走顺酐加氢反应热,从而控制催化剂床层温升的方法。该方法移热管无法将反应热均匀移出,还会影响反应器内反应液的分布,从而影响催化剂反应性能。因此,该方法不适用于大型反应装置的反应热移出。

6、cn101891718a公开了一种顺酐加氢制丁二酐的连续生产工艺,顺酐和溶剂溶解后在滴流床反应器中进行反应,经气液分离后得到成品丁二酐并回收分离溶剂。该方法较间歇式搅拌釜工艺有很大的优势,可以有效提高生产效率,但该生产工艺的反应压力偏高(反应压力2.0-8.0mpa),反应能耗比较高,不能够有效解决顺酐加氢制丁二酸酐反应的强放热效应。

技术实现思路

1、本发明的目的在于,为解决现有技术中,顺酐加氢制丁二酸酐反应放热较大,不易移热,生产工艺投资大,能耗高等问题,提出一种新的顺酐液相加氢反应工艺和方法,该工艺和方法具有反应热容易移出,同时投资省,能耗低的特点。

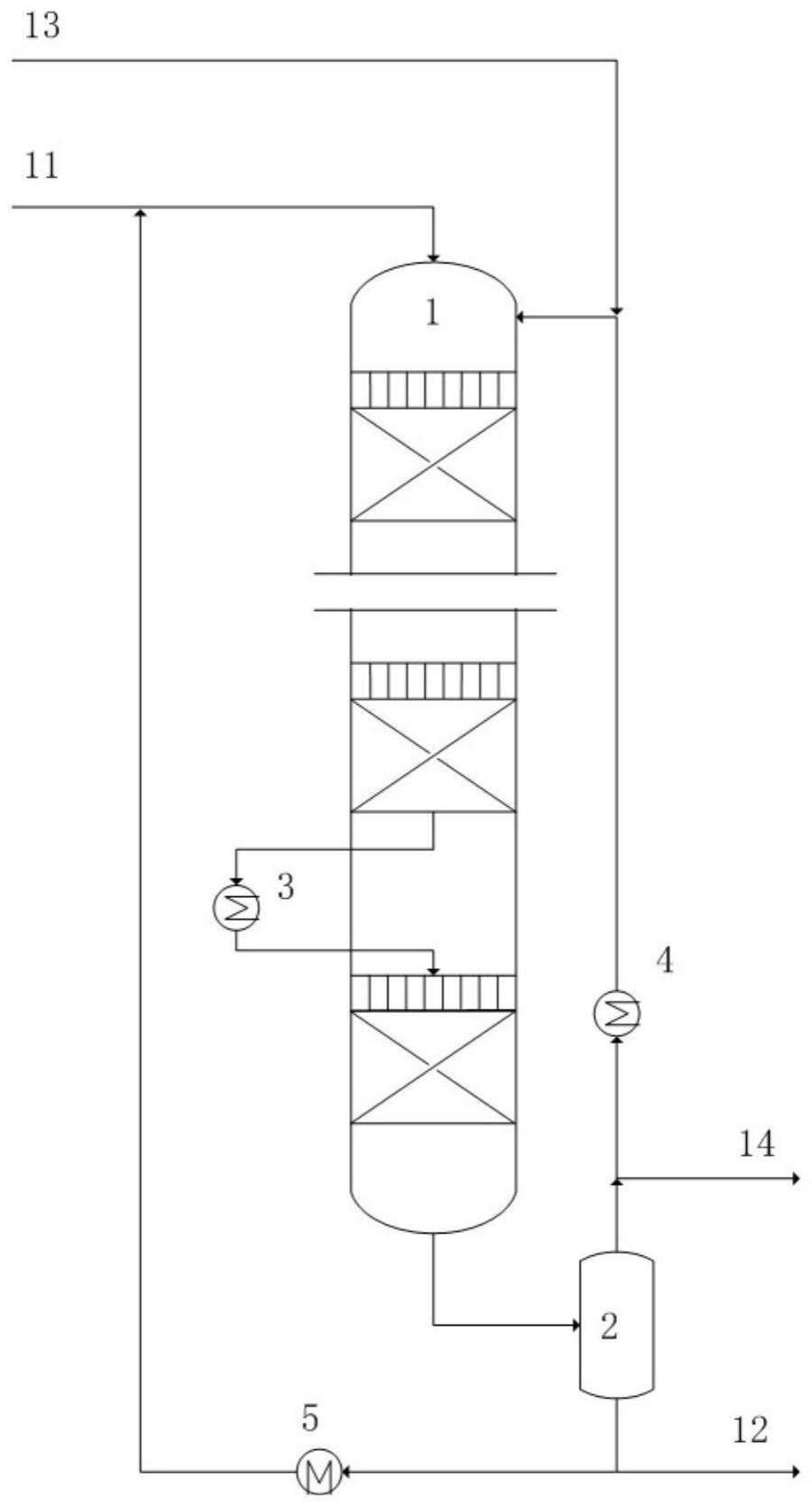

2、根据本发明的第一方面,本发明提供一种顺酐加氢反应器,该加氢反应器包括多段加氢反应段,每段所述加氢反应段设置出料口,每段所述加氢反应段的出料口均与冷却器连通,各段所述加氢反应段设置为能够隔断或流通液相物料;在各段所述加氢反应段间设置进料口。

3、根据本发明的第二方面,本发明提供一种顺酐加氢反应方法,该方法在本发明所述的加氢反应器中进行,该方法包括:顺酐原料和氢气进入加氢反应器的第一加氢反应段,从第一加氢反应段出来的反应物料,引出反应器,经冷却器换热之后,再返回下段加氢反应段,直至各段加氢反应段完成加氢反应;优选该方法还包括:将最后完成加氢反应的加氢反应段的加氢反应物料从加氢反应器的出料口引入气液分离器进行分离,分离的气相部分或全部可选的经过冷却或未冷却返回作为循环氢气使用;分离的液相部分经过冷却或未冷却返回作为顺酐原料使用,其余作为反应产物送往后续分离系统;优选,所述第一加氢反应段为最上端加氢反应段和/或最下端加氢反应段,优选为最上端加氢反应段。

4、根据本发明的第三方面,本发明提供一种顺酐加氢反应方法,该方法包括:

5、顺酐原料从包括多段加氢反应段的加氢反应器顶部进入反应器,循环氢气与补充新鲜氢气混合后,从反应器上部进入加氢反应器,可选的顺酐溶液和氢气原料经分布器后,进入最上端加氢反应段顺酐与氢气发生反应生成丁二酸酐,将该加氢反应段的反应物料引出反应器,经冷却器换热后可选的经过分布器后再返回反应器的相邻下一段加氢反应段进行反应,以此类推,直至各段加氢反应段完成加氢反应。

6、本发明的反应器能够以顺酐为原料,加氢生产丁二酸酐,顺酐加氢反应器,内设有多层催化剂床层,其中,从上层催化剂床层出来的反应物料,引出反应器,经换热器换热之后,再返回下层催化剂床层,优选每层催化剂床层上部均设置有分布器。反应结束后反应物料出反应器后,经气液分离器分为气液两相,气相经循环气体冷却器换热后,优选与补充的新鲜氢气混合,从反应器顶部进入加氢反应器内。气液分离后的液相分为两股,一股送往后续分离系统,一股经换热后,与顺酐溶液混合,从加氢反应器液相进料口进入反应器。本发明的顺酐加氢反应器和方法具有以下特点:

7、(1)本发明采用一个加氢反应器,分多层装填催化剂,节省了多个反应器使用,以及各个反应器连接所需设备和管线,投资省;

8、(2)采用本发明,能够有效控制反应放热量,气液固接触好,催化剂有效利用率高,投资省。

9、(3)本发明反应操作条件温和,反应床层温升低,有利于提高催化剂选择性和延长催化剂寿命。

技术特征:

1.一种顺酐加氢反应器,其特征在于,该加氢反应器包括多段加氢反应段,每段所述加氢反应段设置出料口,每段所述加氢反应段的出料口均与冷却器连通,各段所述加氢反应段设置为能够隔断或流通液相物料;在各段所述加氢反应段间设置进料口。

2.根据权利要求1所述的加氢反应器,其中,所述加氢反应器包括上部气相进口,顶部液相进料口以及底部液相出料口。

3.根据权利要求1或2所述的加氢反应器,其中,相邻两段加氢反应段之间设置冷却器用于将上一段加氢反应段的反应物料冷却后进入下一段加氢反应段加氢反应;

4.根据权利要求1-3中任意一项所述的加氢反应器,其中,

5.一种顺酐加氢反应方法,其特征在于,该方法在权利要求1-4中任意一项所述的加氢反应器中进行,该方法包括:顺酐原料和氢气进入加氢反应器的第一加氢反应段,从第一加氢反应段出来的反应物料,引出反应器,经冷却器换热之后,再返回下段加氢反应段,直至各段加氢反应段完成加氢反应;优选该方法还包括:将最后完成加氢反应的加氢反应段的加氢反应物料从加氢反应器的出料口引入气液分离器进行分离,分离的气相部分或全部可选的经过冷却或未冷却返回作为循环氢气使用;分离的液相部分经过冷却或未冷却返回作为顺酐原料使用,其余作为反应产物送往后续分离系统;

6.一种顺酐加氢反应方法,其特征在于,该方法包括:

7.根据权利要求6所述的方法,其中,该方法还包括:将最后完成加氢反应的加氢反应段的加氢反应物料从加氢反应器的出料口引入气液分离器进行分离,分离的气相部分或全部可选的经过冷却或未冷却返回作为循环氢气使用;分离的液相部分经过冷却或未冷却返回作为顺酐原料使用,其余作为反应产物送往后续分离系统;和/或

8.根据权利要求5-7中任意一项所述的方法,其中,

9.根据权利要求5-8中任意一项所述的方法,其中,

10.根据权利要求5-9中任意一项所述的方法,其中,

技术总结

本发明提供一种顺酐加氢反应器及其加氢反应方法,该方法包括:顺酐原料和氢气进入加氢反应器的第一加氢反应段,从第一加氢反应段出来的反应物料,引出反应器,经冷却器换热之后,再返回下段加氢反应段,直至各段加氢反应段完成加氢反应。本发明采用一个加氢反应器,分多层装填催化剂,节省了多个反应器使用,以及各个反应器连接所需设备和管线,投资省;本发明,能够有效控制反应放热量,气液固接触好,催化剂有效利用率高,投资省。本发明反应操作条件温和,反应床层温升低,有利于提高催化剂选择性和延长催化剂寿命。

技术研发人员:罗淑娟,李春芳,李一,邵华伟,李琰,田峻,叶杰铭,鲁树亮,徐洋,史倩

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!