微通道反应装置及其应用和N-乙烯基吡咯烷酮的制备方法与流程

本发明属于微通道反应装置,具体地涉及一种微通道反应装置及其在气液两相接触反应中的应用和n-乙烯基吡咯烷酮的制备方法。

背景技术:

1、微通道技术是基于微米级的复杂三维结构进行化学反应、换热、混合、分离的一种过程强化技术,可以有效提高化工过程的传热传质效率与空间能量利用率,实现本质安全条件下的反应条件精准控制。近年来,由于微通道反应技术可以实现高效转化和连续化生产的特点,对于热效应剧烈的精细化学品合成过程相比于传统间歇釜工艺具有极为明显的优势和十分广阔的应用前景,在精细化工、医药化工领域取得了迅猛的发展。

2、但是,在化工过程中存在很多非均相过程,此类生产工艺往往包括了传热、混合、反应、分离甚至外场强化等多种过程,现有的连续流合成技术在非均相体系多过程耦合方面并没有十分成熟的商业化产品和工艺路线。

3、cn101391974a公开了一种连续流合成n-乙烯基吡咯烷酮的方法,利用膜分散式反应器的金属膜管材料强化了气液混合效率,但是金属膜管材料制成的分布器只安置于反应器下方,而反应器上方缺少对流体接触后的微尺寸限制,因此气相原料很容易在反应器上方通过碰撞聚并等行为形成较大尺度的气泡,因此该反应器在过程效率和安全性方面相比与传统工艺提升程度有限。

技术实现思路

1、为了解决现有技术中微通道反应器在过程效率和安全性方面相比与传统工艺提升程度有限的问题,本发明提供一种微通道反应装置及其应用和n-乙烯基吡咯烷酮的制备方法,能够尽可能的将气相原料高效溶解在液相原料中,在高温高压下实现高效安全连续的反应过程强化。

2、为了实现上述目的,本发明一方面提供一种微通道反应装置,包括多级连续反应通道,所述多级连续反应通道由混合模块和反应模块不断交替串联形成,所述多级连续反应通道两端分别连接液相原料入口和产品出口,每级所述混合模块设置气相原料入口,用于将所述气体原料分多股进料至各级的混合模块。

3、各级的所述混合模块包括连通所述气相原料入口的壳体和设置在所述壳体内具有液相混合通道的错流微尺度结构,所述液相混合通道连通所述液相原料入口,所述错流微尺度结构壁上开设多个微孔,使得所述气相原料通过所述微孔进入所述液相混合通道内与所述液相原料溶解混合成均相溶液;

4、所述反应模块包括套筒、设置在所述套筒内的同心轴以及套设在所述套筒和所述同心轴之间的交叉微尺度结构,所述交叉微尺度结构壁上开设多个狭缝,所述同心轴直径小于所述液相混合通道,使得所述均相溶液流入多个狭缝在所述反应模块进行反应。

5、本发明第二方面提供本发明所述的反应装置在气液两相接触反应中的应用气液两相接触反应中的应用;优选包括:

6、1)气相原料与液相原料在一级混合模块混合,在混合条件下得到一级均相溶液,并送入一级反应模块;

7、2)在反应条件下,所述一级均相溶液在一级反应模块反应得到一级出料,并送入二级混合模块;

8、3)通过二级气相原料入口补充的气相原料与步骤2)的所述一级出料在二级混合模块混合,在混合条件下得到二级均相溶液,并送入二级反应模块在反应条件下得到二级出料;

9、以此类推,上一级反应模块的出料进入下一级混合模块与补充的气相原料混合后继续反应,直至液相原料转化率达到目标值后由产品出口收集,所述液相原料包括原料、催化剂和可选的催化剂助剂。

10、本发明第三方面提供一种n-乙烯基吡咯烷酮的制备方法,该方法通过本发明所述的微通道反应装置实施,液相原料一次性进料到一级混合模块,各级混合模块均设置所述气相原料入口使得气相原料分段进料,包括以下步骤:

11、1)气相原料与液相原料在一级混合模块混合,在混合条件下得到一级均相溶液,并送入一级反应模块;

12、2)在反应条件下,所述一级均相溶液在一级反应模块反应得到一级出料,并送入二级混合模块;

13、3)通过二级气相原料入口补充的气相原料与步骤2)的所述一级出料在二级混合模块混合,在混合条件下得到二级均相溶液,并送入二级反应模块在反应条件下得到二级出料;

14、以此类推,上一级反应模块的出料进入下一级混合模块与补充的气相原料混合后继续反应,直至液相原料转化率达到目标值后由产品出口收集;

15、其中,所述气相原料包括原料气与保护气,所述原料气为乙炔,所述保护气选自氮气、氩气、氦气、二氧化碳和低碳烷烃中的一种或多种;

16、所述液相原料包括原料、催化剂和可选的催化剂助剂,所述原料为α-吡咯烷酮,所述催化剂为吡咯烷酮钾盐,所述催化剂助剂为聚四氢呋喃。

17、本发明通过构建混合-反应多级耦合过程,特别适合于大气液比反应过程,可以分别控制混合过程和反应过程的温度压力与气液比条件,匹配反应体系混合溶解速度和每级反应的反应进度,有效限制反应过程的放热量同时也保证了一定气液比例下的气液混合效率,针对大气液比且具有较强热效应的非均相反应体系具有较好的适用性,可用于多种不同的气液反应体系的连续化过程,尤其对于乙炔法合成nvp过程来说,效果更为明显。

18、通过上述技术方案,本发明提供的微通道反应装置,利用微尺度效应对于多相流体内的气相原料的气泡尺寸进行有效地全程限制,尽可能的将气相原料高效溶解在液相原料中,从而可以在高温高压下实现高效安全连续的反应过程强化。

19、本发明其他的特征和优点将在随后的具体实施方式部分予以详细的说明。

技术特征:

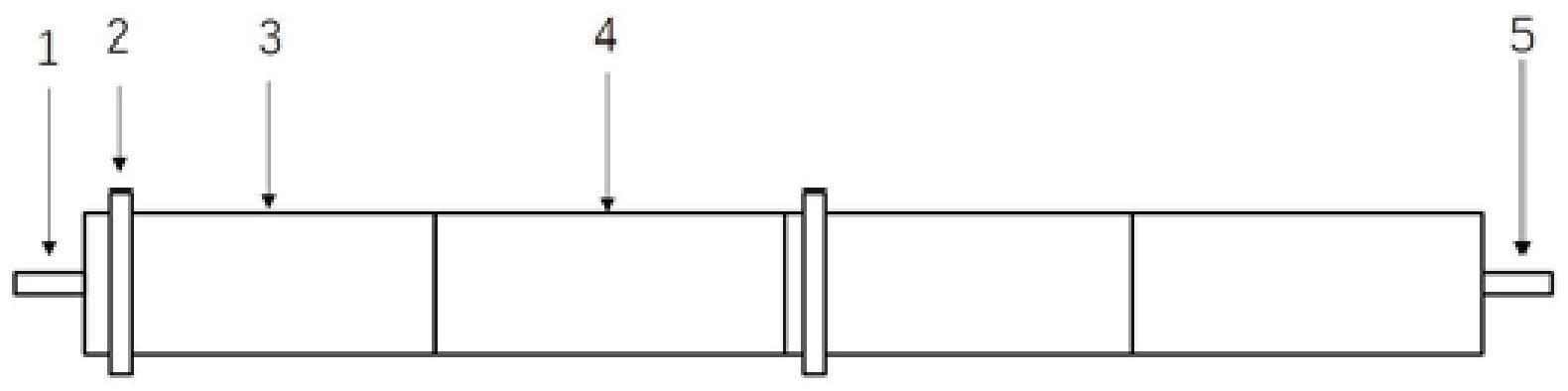

1.一种微通道反应装置,其特征在于,该装置包括:多级连续反应通道,所述多级连续反应通道由混合模块(3)和反应模块(4)不断交替串联形成,所述多级连续反应通道两端分别连接液相原料入口(1)和产品出口(5),每级所述混合模块(3)设置气相原料入口(2),用于将气体原料分多股进料至各级的混合模块(3);

2.根据权利要求1所述的反应装置,其中,所述壳体(31)内设置多层所述错流微尺度结构(7),各层之间无间隙地同轴固定且错开一定角度,使得各层所述微孔(8)叠合形成逐渐减小的气相原料通道,使得气相原料形成微小气泡与液相原料溶解混合成均相溶液;

3.根据权利要求1或2所述的反应装置,其中,所述套筒(41)内设置多层交叉微尺度结构(10),各层之间有间隙地同轴固定且错开一定角度,使得均相溶液在各层所述交叉微尺度结构(10)之间流动混合的状态下发生反应;

4.根据权利要求1或3所述的反应装置,其中,所述狭缝(11)与所述交叉微尺度结构(10)的轴线存在夹角,相邻所述狭缝(11)之间沿自身长度方向存在重合部分;

5.根据权利要求1-4中任意一项所述的反应装置,其中,所述气相原料入口(2)的水力学直径为1000-3000μm,优选为1500-2000μm;和/或

6.根据权利要求1-5中任意一项所述的反应装置,其中,所述多级连续反应通道的串联级数为2-10级,优选2-8级;每级包括串联的混合模块(3)和反应模块(4)。

7.根据权利要求1-6中任意一项所述的反应装置,其中,所述液相原料入口(1)、混合模块(3)、反应模块(4)和产品出口(5)的材料选自金属、合金和陶瓷中的一种或多种,优选不锈钢316l、哈氏合金c和碳化硅陶瓷中的一种或多种。

8.权利要求1-7任意一项所述的反应装置在气液两相接触反应中的应用;优选包括:

9.一种n-乙烯基吡咯烷酮的制备方法,其特征在于,该方法通过权利要求1-7中任意一项所述的微通道反应装置实施,液相原料一次性进料到一级混合模块,各级混合模块均设置所述气相原料入口使得气相原料分段进料,包括以下步骤:

10.根据权利要求9所述的方法,其中,

技术总结

本发明涉及微通道反应装置技术领域,公开了一种微通道反应装置及其应用和N‑乙烯基吡咯烷酮的制备方法,包括多组串联的混合模块、反应模块,所述混合模块内设置多层嵌套式错流混合结构,所述液相原料和气相原料在混合模块内进行高效混合后进入反应模块;所述反应模块内设置多层嵌套式交叉混合结构,所述反应原料在反应模块中反应后进入下一级混合模块与补充的气相原料进行高效混合后继续反应,经过多级反应后得到目标产品粗品。本发明的微通道反应装置利用微尺度效应对于多相流反应体系进行有效地过程强化,同时针对大气液比反应体系中气液比过高的问题提供多级分布式进料的解决方案,可以保证全工艺流程中高效的混合反应效率和良好的安全性。

技术研发人员:储博钊,钟思青,王菊,马俊

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!