一种连续制备硅溶胶的制胶机及方法与流程

本公开涉及反应器领域,具体地,涉及一种连续制备硅溶胶的制胶机及方法。

背景技术:

1、硅溶胶是无机材料的重要粘结剂,广泛应用于陶瓷、建材水泥、精密铸造等行业中。其特点是把无机材料凝聚结合在一起,具有沸石类矿物的基本特征,失水温度范围宽.失水不仅不破坏结合强度,还会使三维结构更加稳定,使结合强度上升。石油裂化催化剂是石油加工业中的关键技术,石油裂化催化剂的强度(抗磨性)是催化剂性能的重要指标,催化剂中的粘结剂是影响催化剂强度的关键因素,目前常用的裂化催化的粘结剂有铝溶胶、硅溶胶,以硅溶胶为粘结剂制备出的富硅裂化催化剂,具有较好的焦炭选择性等优点。美国专利usp3867308公开了由硅酸钠与无机酸反应制备酸性硅溶胶,再以硅溶胶为粘结剂制备催化裂化催化剂的方法。但是无机酸和水玻璃接触反应时必须严格控制ph在2.0~4.0的酸性稳定区和8.5~10.5的碱性稳定区,超过此范围瞬间形成硅凝胶,在反应过程中产生一定的热量,也是加速硅溶胶向不稳定凝胶发展的一大因素。目前这种硅溶胶通常通过机械搅拌制备而得,但是容易形成硅凝胶或部分凝胶块,影响产品质量,制备过程复杂,不容易控制,不能连续化生产。

2、专利文献zl201410758547.8公开了一种快速大粒径硅溶胶的制备方法,选择以气相二氧化硅制备的高纯硅酸钠为原料通过离子交换法制备活性硅酸和二氧化硅母液,通过调节二氧化硅母液的ph值来压缩硅溶胶粒子的双电层,进而缩短纳米粒子之间距离加快二氧化硅粒径增大速率。此方法成本高,生产效率的,二氧化硅母液的ph需要精确控制,不能出现任何局部超出硅溶胶的稳定区,否则就形成硅凝胶,不适合于连续化生产。

3、专利文献zl201810174714.2描述了一种硅溶胶及其制备方法,该方法包括将水玻璃溶液与弱酸性阳离子交换树脂分别送入到反应容器中进行交换反应的步骤,其中,向反应容器中连续送入所述水玻璃溶液,且分批加入所述弱酸性阳离子交换树脂,分批加入所述弱酸性阳离子交换树脂的时间间隔为5分钟以下,以分批加入所述弱酸性阳离子交换树脂的时间间隔计,以硅酸钠计的所述水玻璃溶液与所述弱酸性阳离子交换树脂的进料重量比为1.3~3.2:1。此技术间歇操作,无法实现硅溶胶的连续化生产过程。

4、到目前为止,还没有涉及到由硅酸钠(水玻璃)与无机酸能快速、连续制备成稳定的硅溶胶技术。

技术实现思路

1、本公开的目的在于提供一种适用于硅酸钠与无机酸快速、连续制备成稳定的硅溶胶方法。

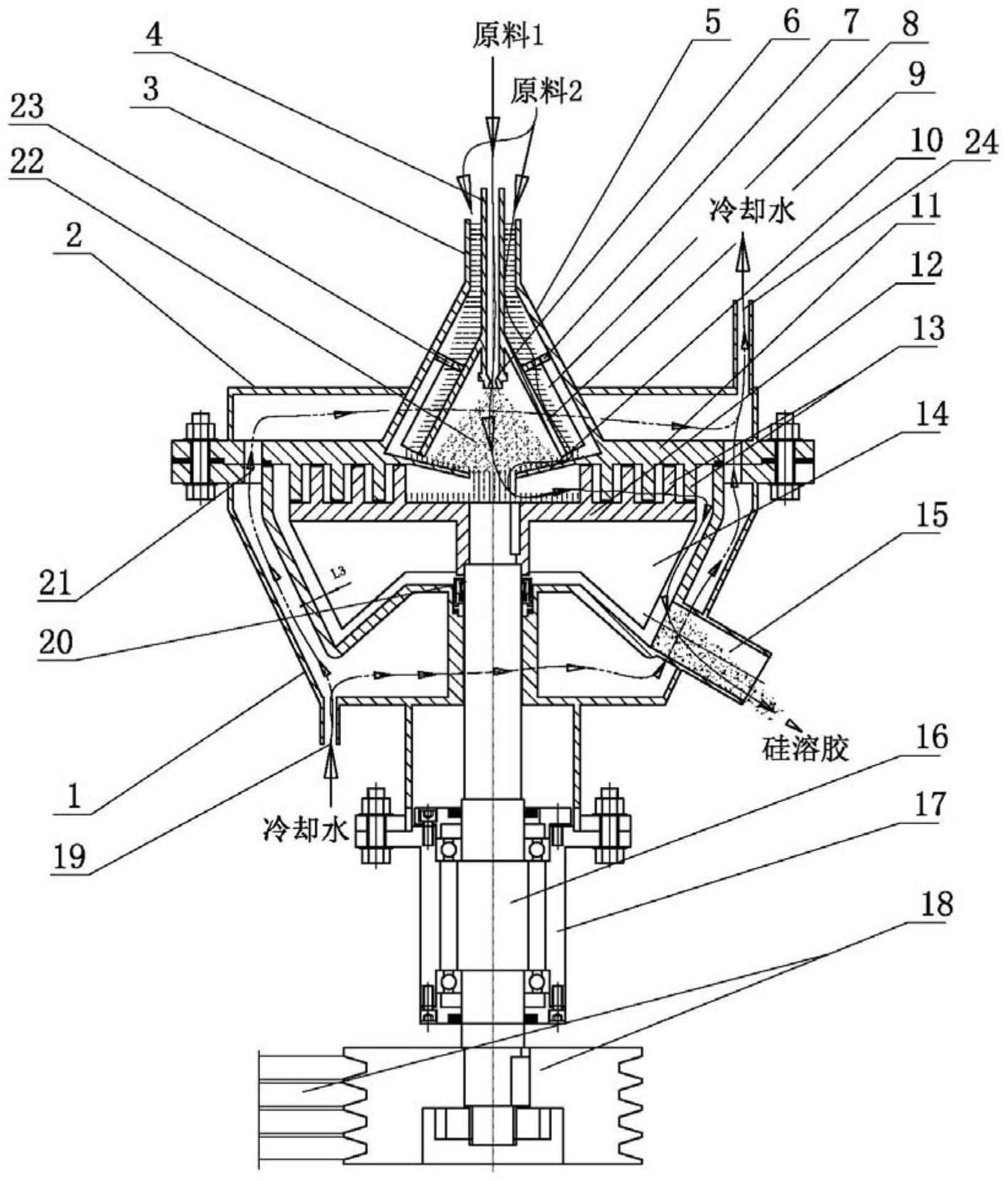

2、为了实现上述目的,本公开的第一方面提供了一种连续制备硅溶胶的制胶机,所述制胶机包括进料部件、制胶室、驱动设备和冷却设备;所述制胶室内设有研磨部件,所述的研磨部件包括静止盘和旋转盘,所述静止盘的下底面和所述旋转盘的上底面分别设置相互错合的若干组合混合齿;所述制胶室底部设置出料管;所述旋转盘通过转轴与所述驱动设备相连接,所述旋转盘的下底面沿所述旋转盘下底面半径均匀分布有若干赶料板;所述的进料部件包括外层锥体和内层锥体,所述外层锥体和所述内层锥体相套置形成双层锥,所述外层锥体的底面为微倾斜锥体的锥体内表面,所述外层锥体顶部开口并设置有分布在裙边的外层进料管,所述内层锥体顶部开口并设置有分布在裙边的内层进料管,所述内层锥体的裙边底部与所述微倾斜锥体的锥体内表面形成间隙,所述微倾斜锥体的顶部开口且与所述旋转盘的中心上方相连接;所述冷却设备套置于所述制胶室表面,所述冷却设备包括冷却通道和分布在所述冷却通道外表面的冷却液进口、冷却液出口和分布在所述研磨部件两端的冷却液通孔。

3、可选地,所述外层锥体和所述内层锥体的锥顶角相同,优选(30~60)°;所述外层锥体的内底面直径为所述外层锥体顶部开口的4~8倍;所述微倾斜锥体的顶角为(140~170)°;所述外层锥体和所述内层锥体之间的间距不小于所述外层进料管距所述内层进料管外壁的半径方向的距离;所述微倾斜锥体的顶部开口直径为入口所述外层锥体顶部开口直径的1.4~2.5倍。

4、可选地,所述外层进料管在所述外层锥体距锥顶面的2/3~1/2处垂直内表面设置外层物料环板,所述外层物料环板与所述内层锥体外表面相连接并沿所述外层物料环板的中心线均匀开分布孔。

5、可选地,所述双层锥在所述外层物料环板与所述内层锥体底面间沿母线均匀设置有内层锥外筋板;所述内层锥外筋板优选设置有6~12条。

6、可选地,所述内层锥体的内层进料管延伸至所述内层锥体内部并设置有雾化喷嘴。

7、可选地,所述静止盘和所述旋转盘绕盘面中心套设多圈所述组合混合齿;优选地,所述组合混合齿为圆柱形齿。

8、可选地,所述组合混合齿的圈数大于4圈,优选为5~8圈;可选地,相邻两个混合齿圈的间距为0.2~1mm;同一圈的相邻两个混合齿的间距为2~4mm;可选地,所述静止盘和所述旋转盘组合而成的多层所述组合混合齿间切向速度差至少16m/s以上。

9、可选地,所述驱动设备包括旋转轴、轴承支承系统和动力传动系统,所述动力传动系统连接所述轴承支承系统带动所述旋转轴转动;所述旋转轴连接所述旋转盘。

10、本公开的第二方面提供了一种连续制备硅溶胶的方法,所述方法包括:第一原料经所述内层进料管引入所述内层锥体与微倾斜锥体的锥体内表面形成的第一空间内,第二原料经外层进料管引入所述外层锥体与微倾斜锥体的锥体内表面形成的空间内;所述第二原料经所述内层锥体的底部裙边与所述微倾斜锥体的锥体内表面形成的间隙进入所述第一空间内部与所述第一原料进行初步混合得到混合后的物料;所述混合后的物料通过所述微倾斜锥体的顶口进入旋转盘,经静止盘和旋转盘上的组合混合齿研磨混合破碎后,经旋转盘的赶料板驱赶至所述出料管并排出连续制胶机,得到胶体产物;其中,所述第一原料选自硅酸钠和无机酸中的一者,所述第二原料选自硅酸钠和无机酸中的另一者;可选地,所述第一原料的供料体积小于所述第二原料的供料体积。

11、可选地,所述方法还包括:将冷却液的从下壳体的冷却液进口进入,经过分布在所述研磨部件两端的冷却液通孔,从上壳体的冷却液出口排出。

12、通过上述技术方案,本公开所提供的连续制备硅溶胶的制胶机及制备方法,可实现硅溶胶连续化自动生产,提高生产效率,降低硅溶胶环境。

13、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种连续制备硅溶胶的制胶机,其特征在于,所述制胶机包括进料部件、制胶室、驱动设备和冷却设备;

2.根据权利要求1所述的制胶机,其特征在于,所述外层锥体(5)和所述内层锥体(9)的锥顶角相同,优选30~60°;所述外层锥体(5)的内底面直径为所述外层锥体(5)顶部开口的4~8倍;

3.根据权利要求1所述的制胶机,其特征在于,所述外层进料管(3)在所述外层锥体(5)距锥顶面的2/3~1/2处垂直内表面设置有外层物料环板(7),所述外层物料环板(7)与所述内层锥体(9)外表面相连接并沿所述外层物料环板(7)的中心线均匀开分布孔。

4.根据权利要求3所述的制胶机,其特征在于,所述双层锥在所述外层物料环板(7)与所述内层锥体(9)底面间沿母线均匀设置有内层锥外筋板(8);所述内层锥外筋板(8)优选设置有6~12条。

5.根据权利要求3所述的制胶机,其特征在于,所述内层锥体(9)的内层进料管(4)延伸至所述内层锥体(9)内部并设置有雾化喷嘴。

6.根据权利要求1所述的制胶机,其特征在于,所述静止盘(11)和所述旋转盘(12)绕盘面中心套设多圈所述组合混合齿(13);优选地,所述组合混合齿(13)为圆柱形齿。

7.根据权利要求6所述的制胶机,其特征在于,所述组合混合齿(13)的圈数大于4圈,优选为5~8圈;

8.根据权利要求7所述的制胶机,其特征在于,所述驱动设备包括旋转轴(16)、轴承支承系统(17)和动力传动系统(18),所述动力传动系统(18)连接所述轴承支承系统(17)带动所述旋转轴(16)转动;所述旋转轴(16)连接所述旋转盘(12)。

9.一种连续制备硅溶胶的方法,其特征在于,采用权利要求1~8中任意一项所述的制胶机,所述方法包括:第一原料经所述内层进料管(4)引入所述内层锥体(9)与微倾斜锥体(10)的锥体内表面形成的第一空间内;第二原料经外层进料管(3)引入所述外层锥体(5)与微倾斜锥体(10)的锥体内表面形成的空间内;所述第二原料经所述内层锥体(9)的底部裙边与所述微倾斜锥体(10)的锥体内表面形成的间隙进入所述第一空间内部与所述第一原料进行初步混合得到混合后的物料;所述混合后的物料通过所述微倾斜锥体(10)的顶口进入旋转盘(12),经静止盘(11)和旋转盘(12)上的组合混合齿研磨混合破碎后,经赶料板(14)驱赶至所述出料管(15)并排出连续制胶机,得到胶体产物;

10.根据权利要求9的方法,其特征在于,所述方法还包括:将冷却液的从下壳体的冷却液进口(19)进入,经过分布在所述研磨部件两端的冷却液通孔(21),从上壳体的冷却液出口(24)排出。

技术总结

本公开涉及一种连续制备硅溶胶的制胶机,所述制胶机包括进料部件、制胶室、驱动设备和冷却设备;制胶室内设有研磨部件,研磨部件包括静止盘和旋转盘,静止盘和所述旋转盘上分别设置相互错合的多个组合混合齿;制胶室底部设置出料管;所述旋转盘通过转轴与所述驱动设备相连接;进料部件包括外层锥体和内层锥体,外层锥体和内层锥体相套置形成双层锥,双层锥底面为微倾斜锥体的锥体内表面,外层锥体顶部开口设置有分布在裙边的外层进料管,内层锥体顶部开口设置有分布在裙边的内层进料管;所述冷却设备套置于所述制胶室表面。本公开所提供的连续制备硅溶胶的制胶机及制备方法,可实现硅溶胶连续化自动生产,提高生产效率。

技术研发人员:田志鸿,张翊,何金龙

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!