二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法与流程

本发明涉及有机氟化工领域,尤其涉及二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法。

背景技术:

1、二氟一氯甲烷,又名一氯二氟甲烷、氟里昂-22,简称为hcfc-22,化学式为chclf2,是一种含氢的氟氯代烃,为无色有轻微发甜气味的气体。主要用作制取四氟乙烯的原料和制冷剂、喷雾剂、农药生产原料等。其作为有机氟产业中重要的化工中间体,目前一般使用氟化氢和氯仿在五氯化锑的催化下生成二氟一氯甲烷及其他副产物。

2、hf+sbcl5=sbcl4f+hcl ①

3、hf+sbcl4f=sbcl3f2+hcl ②

4、chcl3+sbcl4f=chcl2f+sbcl5 ③

5、chcl2f+sbcl4f=chclf2+sbcl5 ④

6、chcl3+sbcl3f2=chcl2f+sbcl4f ⑤

7、chcl2f+sbcl3f2=chclf2+sbcl4f ⑥

8、五氯化锑在这个反应过程中会以氟锑酸sbclxfy,x+y=5的形式作为中间体存在,但由于以下原因:

9、1、五氯化锑本身属于过氯化物,存在不稳定;

10、2、当五氯化锑以氟锑酸的形式参与反应时,会有部分氟锑酸与氟化氢过度反应变为氟化锑导致催化剂失活;

11、3、反应物中引入微量水的累计效应导致的催化剂变性失活;

12、4、反应过程中,碳正离子之间的交互反应作用,生成长链烃类致使反应体系粘度增大,降低反应物之间的交互作用导致反应能力降低。

13、故在反应过程中需要间歇通入氯气保证催化剂的活性,同时定期清理反应釜,排放釜内的废催化剂(主要组成为氯仿、氟化氢、氟化锑、三氯化锑、五氯化锑)。

14、目前,行业内对于该类废催化剂的处置方法主要为通过水碱洗、氧化干燥的方法生成氧化锑,将液态的、属于危险废物的废催化剂转化为固体粉末。但受限于水碱洗氧化工艺,产生的固体氧化锑存在着以下缺点:

15、1、产物不纯,存在杂盐,颜色多为灰黑色,这是由于反应过程中的产生的长链烃类进入氧化干燥系统导致的;

16、2、晶型不纯,产物中同时存在五氧化二锑和三氧化二锑。

17、导致产生的固体粉末大多只能作为固体危废处理。同时这条工艺路线产生的废水量较多,废水中金属锑离子含量高,转化效率低。

技术实现思路

1、针对现有技术存在的问题,本发明提供一种二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法。

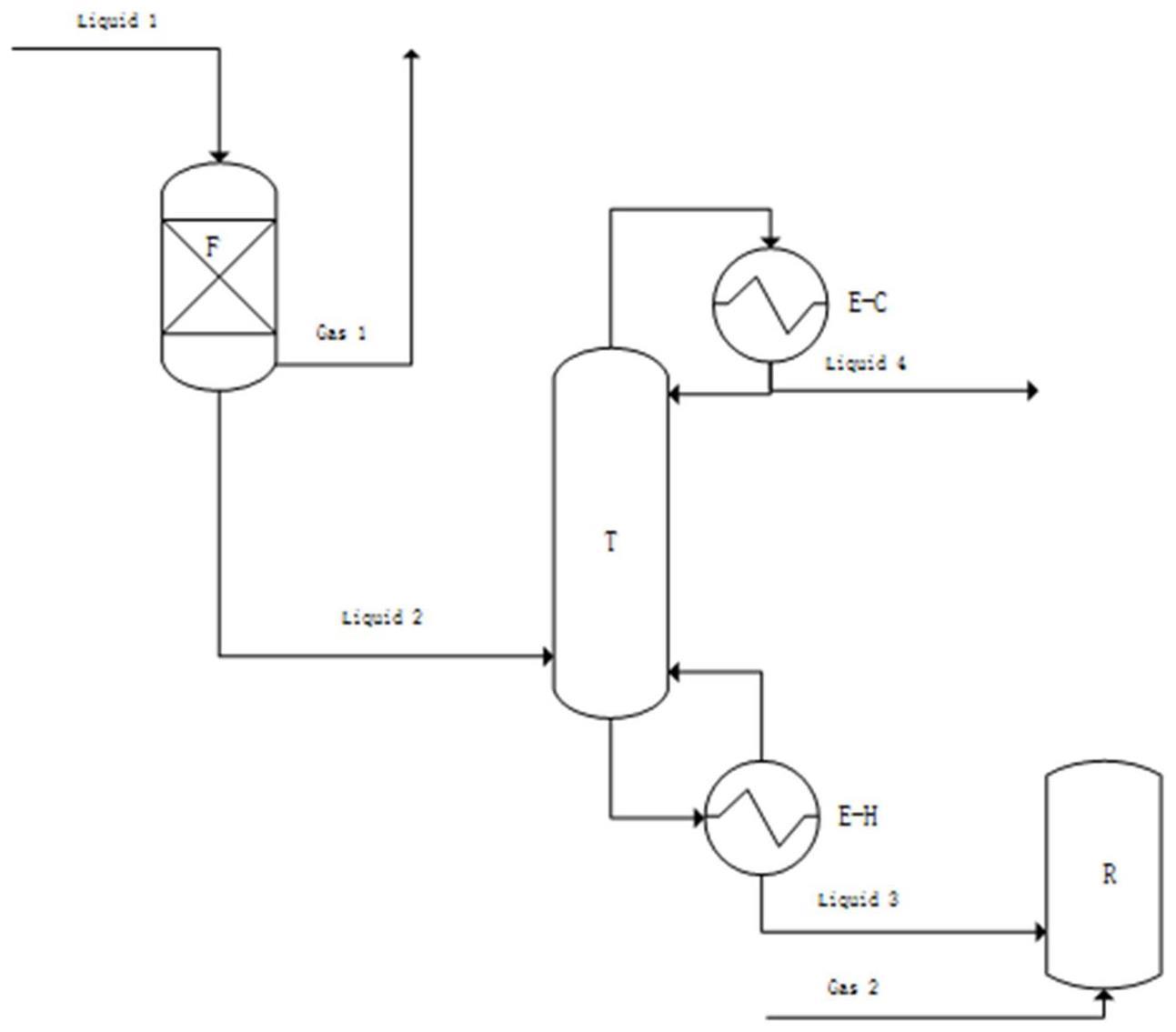

2、本发明提供一种二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,包括:将废催化剂进行预分离后,将含有锑化物的氯仿相进行精馏,精馏所得锑化物进行再活化。

3、本发明通过采用分离、精馏、再活化的方法将废催化剂再次生成具有催化活性的五氯化锑,其纯度较高,可循环利用,降低生产成本,且该方法三废排放少,优于传统的水碱洗氧化工艺。

4、进一步地,精馏时塔釜进料,塔釜温度控制在70-75℃,塔釜压力控制在3-10kpa,全塔压差控制在1.5-2kpa。

5、进一步地,精馏时塔顶设置冷凝器,回收氯仿和氯化氢。

6、进一步地,所述冷凝器为全凝器,出料温度控制在-27~-23℃。本发明可高回收率回收氯仿,其可直接送回氟化反应釜使用,即实现资源最大化利用,又减少环境污染。

7、进一步地,所述再活化工序中,通入氯气,控制温度在30-80℃,压力为10-50kpa。

8、在本发明一个具体实施方式中,所述预分离采用过滤方式,将低密度、高粘度的长链烃以及难溶的氟化锑与富含锑化物和氟化氢的氯仿溶液分离。

9、进一步地,使用100-10000目的四氟乙烯滤膜进行过滤。

10、优选地,该具体实施方式包括以下步骤:

11、(1)将废催化剂使用100-10000目的四氟乙烯滤膜进行过滤,将低密度、高粘度的长链烃以及难溶的氟化锑与富含锑化物和氟化氢的氯仿溶液分离;

12、(2)将步骤(1)中分离得到的氯仿相进入精馏塔中进行分离,控制塔釜温度70-75℃,压力3-10kpa,全塔压差控制在1.5-2kpa,塔顶分离出的氯仿和氟化氢使用冷媒冷却后变为液相氯仿和气相氟化氢,塔釜的锑化物再进入下级工序;

13、(3)将步骤(2)中的锑化物相送入再活化系统,在30-80℃,10-50kpa的工况下通入氯气,进行再活化。

14、其中,步骤(1)中过滤时优选采用负压抽滤,抽滤会得到含氯废气和氯仿气。

15、在本发明另一个具体实施方式中,所述预分离采用加热方式,在30-50℃,-200~-50pa的条件下进行加热,蒸除废催化剂中部分氯仿、氯气,将废催化剂中残余的五氯化锑部分转化为三氯化锑。

16、进一步地,所述方法还包括:将精制提纯过程中产生的不溶性固体采用传统的水碱洗氧化还原方式处理。

17、进一步地,所述方法还包括:将精制提纯过程中产生的废气送入vocs(挥发性有机物)处理系统。例如,第一个实施方式中,步骤(1)中负压抽滤时产生的含氯废气和氯仿气即可送入vocs处理系统。

18、进一步地,采用所述方法使废催化剂的回收率达到80%。

19、本发明提供了一种二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,通过采用分离、精馏、再活化的方法将废催化剂再次生成具有催化活性的五氯化锑;同时设置冷凝回收,回收精制再活化废催化剂过程中产生的氯仿、氟化氢等物质。通过该种工艺方案,废催化剂的再活化比例约80%,实现了减少三废排放、降低生产成本的目的。

技术特征:

1.一种二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,其特征在于,包括:将废催化剂进行预分离后,将含有锑化物的氯仿相进行精馏,精馏所得锑化物进行再活化。

2.根据权利要求1所述的二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,其特征在于,精馏时塔釜进料,塔釜温度控制在70-75℃,塔釜压力控制在3-10kpa,全塔压差控制在1.5-2kpa。

3.根据权利要求2所述的二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,其特征在于,精馏时塔顶设置冷凝器,回收氯仿和氯化氢。

4.根据权利要求3所述的二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,其特征在于,所述冷凝器为全凝器,出料温度控制在-27~-23℃。

5.根据权利要求1所述的二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,其特征在于,所述再活化工序中,通入氯气,控制温度在30-80℃,压力为10-50kpa。

6.根据权利要求1所述的二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,其特征在于,所述预分离采用过滤方式,将低密度、高粘度的长链烃以及难溶的氟化锑与富含锑化物和氟化氢的氯仿溶液分离。

7.根据权利要求6所述的二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,其特征在于,使用100-10000目的四氟乙烯滤膜进行过滤。

8.根据权利要求1所述的二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,其特征在于,所述预分离采用加热方式,在30-50℃,-200~-50pa的条件下进行加热,蒸除废催化剂中部分氯仿、氯气,将废催化剂中残余的五氯化锑部分转化为三氯化锑。

9.根据权利要求1-8任一项所述的二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,其特征在于,所述方法还包括:将精制提纯过程中产生的不溶性固体采用传统的水碱洗氧化还原方式处理。

10.根据权利要求9所述的二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,其特征在于,采用所述方法使废催化剂的回收率达到80%。

技术总结

本发明提供一种二氟一氯甲烷生产过程中产生的废催化剂精制提纯的方法,所述方法包括:将废催化剂进行预分离后,将含有锑化物的氯仿相进行精馏,精馏所得锑化物进行再活化。本发明通过采用分离、精馏、再活化的方法将废催化剂再次生成具有催化活性的五氯化锑;同时设置冷凝回收,回收精制再活化废催化剂过程中产生的氯仿、氟化氢等物质。通过该种工艺方案,废催化剂的再活化比例约80%,实现了减少三废排放、降低生产成本的目的。

技术研发人员:袁艺智,谭梅芳

受保护的技术使用者:中昊晨光化工研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!