一种管式膜的内置螺旋体的制作方法

1.本发明涉及管式膜的应用领域,具体为一种管式膜的内置螺旋体。

背景技术:

2.管式膜是一种可以代表横流过滤或横流过滤的膜形式,管式膜为内压型,即材料和液体的通道位于具有一定直径的管道中,除了有机膜的管式膜外,无机膜的陶瓷膜和金属膜都属于同一种模式,管式膜的通道直径一般为6、8、10、12和14mm,管式超滤膜,具有高抗污染性、高运行通量、膜芯与组件外壳的可更换性特点,广泛应用于物料澄清过滤、垃圾渗滤液mbr工艺、油水分离、废水处理、应急饮水等领域。

3.随着管式膜被越来越多的应用,现有的管式膜的缺陷也逐渐暴露出来,现有的管式膜为获得较高的膜面流速,装机功率大,管式膜的膜面流态为错流层,造成膜面物流浓度梯度形成,过滤效率偏低,系统装置配置占地和空间较大,效率低,有机管式膜是常见形态,目前的管式膜在过滤一段时间后,一般需要清洗,反洗是最有效的手段,因为是较软的高分子材料,反洗会破坏膜的完整性,一般不能实现。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了一种管式膜的内置螺旋体,解决了现有的管式膜为获得较高的膜面流速,装机功率大,管式膜的膜面流态为错流层,造成膜面物流浓度梯度形成,过滤效率偏低,系统装置配置占地和空间较大,效率低,有机管式膜是常见形态,目前的管式膜在过滤一段时间后,一般需要清洗,反洗是最有效的手段,因为是较软的高分子材料,反洗会破坏膜的完整性,一般不能实现的问题。

5.(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种管式膜的内置螺旋体,包括管式膜,所述管式膜的孔内置入内置螺旋体,所述内置螺旋体的表面与水流接触,所述内置螺旋体承受管式膜反洗时水流带来的压力。

6.优选的,所述内置螺旋体是与管式膜的配合是膜管内置螺旋体,所述内置螺旋体与膜面是间隙配合或过渡配合。

7.优选的,所述内置螺旋体为pp材质的空心体或实心体,空心体两端为闭合状态。

8.工作原理:内置螺旋体2让传统的水流3只有水平方向平行的错流方式变成水平方向横向螺旋式错流,达到水流3流速的基本一致,增加单支膜内流道长度,实现低装机容量条件下的高产水率,横向螺旋式水平错流方式使膜面获得垂直膜面的冲击力避免膜面物流因高低流速形成浓度梯度,现有管式膜1为了保证水的高流速都是采用串联连接方式,占地空间很大,更换维修及其复杂,可操作性差,内置螺旋体2可让膜组在低进水量情况下实现高流速实现膜组并联方式连接,从而实现缩小设备的装机体积提高运行效率,常见的有机管膜因设备运行时间造成的污染传统的自流式清洗无法达到最佳的清洗效果,反洗时会因

为压差造成膜管变形破坏膜的完整性,内置螺旋体2可以起到支撑膜管实现膜管的反洗,在反洗时增加膜管的强度,不会造成膜管因物理塑性变形造成的破坏,大大降低了膜材更换周期,减少停机时间。

9.(三)有益效果本发明提供了一种管式膜的内置螺旋体。具备以下有益效果:1、本发明通过内置螺旋体改变传统管式膜内的水流路径,实现管式膜内水流方向由水平平行错流变成横向螺旋式水平错流,让膜面受到垂直与模面的水流冲击力,能及时的冲刷掉污染物,同时改变了水流与膜面的通道宽度,实现低水量的高流速,避免浓度梯度形成,从而降低膜面的污堵风险。

10.2、本发明通过改变膜管内部水流方式,可以实现低装机容量下的提高产水率。

11.3、本发明内置螺旋体本身对膜管有一定的支撑作用,通过螺旋体可以实现膜管的反冲洗,可以大大缩短停机维护的时间提升效率,同时也大大延长了更换膜元件的频率,这样整机装机时减小装机容量,同时不用考虑管路对水流流速的影响,改变传统的串联模式为并联,缩小装机体积,同时节约了成本。

附图说明

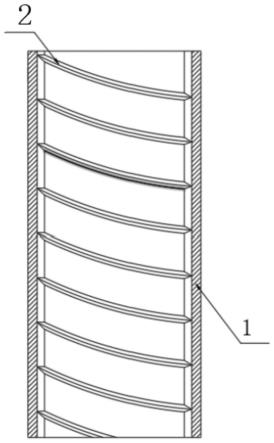

12.图1为本发明的管式膜正视剖面结构示意图。

13.图2为本发明的管式膜内部水流方向示意图。

14.图3为本发明的管式膜内部局部水流变化方向示意图。

15.图4为本发明的管式膜反洗受压方向示意图。

16.图5为本发明的管式膜与膜壳立体结构示意图。

17.图中:1、管式膜;2、内置螺旋体;3、水流;4、压力。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例一:如图1-5所示,本发明实施例提供一种管式膜的内置螺旋体,包括管式膜1,管式膜1的孔内置入内置螺旋体2,内置螺旋体2的表面与水流3接触,内置螺旋体2承受管式膜1反洗时水流3随带来的压力4,内置螺旋体2是与管式膜1的配合是膜管内装入螺旋体,内置螺旋体2与膜面是间隙配合或过渡配合,内置螺旋体2为pp材质的空心体,两端为闭合状态,通过内置螺旋体2改变传统管式膜1内的水流路径,实现管式膜1内水流方向由水平平行错流变成横向螺旋式水平错流,让膜面受到垂直与模面的水流冲击力,能及时的冲刷掉污染物,同时改变了水流与膜面的通道宽度,实现低水量的高流速,避免浓度梯度形成,从而降低膜面的污堵风险,通过改变膜管内部水流方式,可以实现低装机容量下的高产水率,内置螺旋体2本身对膜管有一定的支撑作用,通过内置螺旋体2可以实现膜管的反冲洗,可以大大缩短停机维护的时间提升效率,同时也大大延长了更换膜元件的周期,这样整机装机时不用

考虑进水量大小问题,减小装机容量,同时也不用考虑管路对水流流速的影响,改变传统的串联模式为并联,缩小装机体积,同时节约了成本。

20.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

技术特征:

1.一种管式膜的内置螺旋体,包括管式膜(1),其特征在于:所述管式膜(1)的孔内置入内置螺旋体(2),所述内置螺旋体(2)的表面与水流(3)接触,所述内置螺旋体(2)承受管式膜(1)反洗时水流(3)带来的压力(4)。2.根据权利要求1所述的一种管式膜的内置螺旋体,其特征在于:所述内置螺旋体(2)是与管式膜(1)的配合是膜管内置螺旋体,所述内置螺旋体(2)与膜面是间隙配合或过渡配合。3.根据权利要求1所述的一种管式膜的内置螺旋体,其特征在于:所述内置螺旋体(2)为pp材质的空心体或实心体,空心体两端为闭合状态。

技术总结

本发明提供一种管式膜的内置螺旋体,涉及到管式膜的应用领域,包括管式膜,所述管式膜的孔内置入内置螺旋体,所述内置螺旋体的表面与水流接触,所述内置螺旋体承受管式膜反洗时水流随带来的压力。本发明通过内置螺旋体改变传统管式膜内的水流路径,实现管式膜内水流方向由水平平行错流变成横向螺旋式水平错流,让膜面受到垂直与模面的水流冲击力,能及时的冲刷掉污染物,同时改变了水流与膜面的通道宽度,实现低水量的高流速,避免浓度梯度形成,从而降低膜面的污堵风险,通过改变膜管内部水流方式,可以实现低装机容量下的高产水率。可以实现低装机容量下的高产水率。可以实现低装机容量下的高产水率。

技术研发人员:王怀革 王文泽

受保护的技术使用者:苏州科索膜技术有限公司

技术研发日:2021.12.29

技术公布日:2022/12/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1