一种石灰石微分制备方法与流程

:

1.本发明属于石灰石粉制备工艺技术领域,特别涉及一种石灰石微分制备方法。

背景技术:

2.石灰石粉是以一定纯度的石灰石为原料,经粉磨加工至规定细度的粉状材料。在我国,石灰石具有分布广泛、价格低廉等优点,在水泥、石灰等行业应用十分广泛。其中,对石灰石进行细磨且达到合适粒度,才能应用于建筑行业或者其他行业,故而,细磨工艺是其使用核心因素。

3.《一种石灰石干磨制粉加工工艺》(中国专利,专利申请公布号cn111450942a)公开了一种石灰石干磨制粉加工工艺,其使用了一种石灰石干磨制粉加工设备,将开采出来的大块石灰石进行初步的破碎,并清除其中的杂质,将上述破碎后的石灰石输送到研磨装置上,开始进行研磨粉碎,通过颗粒筛选,重复研磨等工艺,制备得到石灰石细粉。该方法要获得细粉,需要重复研磨,大大降低粉磨效率,增加电耗。

4.《一种石灰石粉制备工艺》(中国专利,专利申请公布号cn 111871580a)公开了一种石灰石粉制备工艺,其使用了一种石灰石粉制备装置,该装置将人工或机械辅助的方式将石灰石导入粉碎单元粉碎,碾磨,然后筛分,获得粉料,该方法制备的需要全部达到细度要求后才能出磨,容易出现过粉磨现象,且磨细的物料容易形成缓冲垫层,妨碍粗料进一步磨细,大大降低粉磨效率,增加电耗。

技术实现要素:

5.本发明旨在克服现有技术缺陷,提供一种工艺简单、粉磨效率高、电耗低的石灰石微分制备方法。

6.为了解决上述问题,本发明提供了一种技术方案:

7.一种石灰石微分制备方法,采用一种石灰石粉雷蒙磨制粉加工设备,所述石灰石粉雷蒙磨制粉加工设备包括送料装置、研磨分级装置和石灰石粉收集装置,采用上述石灰石粉雷蒙磨制粉加工设备制粉作业时,具体步骤如下:

8.s1、准备作业:石灰石块体经送料装置送入磨机;

9.s2、细粉研磨分级:石灰石块体在磨机内进行粉磨成粉,细粉与颗粒分级,颗粒回留至磨机中;

10.s3、细粉收集:将研磨分级设备中分离出的细粉进行收集。

11.所述送料装置安装于研磨分级装置侧上方并固定,所述研磨分级装置和石灰石粉收集装置底座开设有安装孔,固定于地面。研磨分级装置与石灰石粉收集装置之间通过管道传输物料;其中:

12.所述送料装置包括石灰石料仓和皮带运输机,石灰石块体经料仓底部漏斗下落至皮带输送机,送入磨机;

13.所述研磨分级装置包括雷蒙机主机、鼓风机、分级设备、一号管道输运和旋风集粉

器;

14.所述石灰石粉收集装置包括二号管道输运、收尘器、三号管道输运、斗式提升机、四号管道输运和石灰石粉成品库。

15.优选的,所述鼓风机转速可以从300-5000转/分钟调节。

16.优选的,所述分级设备是由径向辐射状的叶片轮和传动装置组成,叶片轮由传动装置带动以一定的转速转动。

17.优选的,在鼓风机的作用下把成粉的物料吹出,经磨机上方的分级设备进行分级,细粉随气流穿过风筛送往旋风集粉器,粗颗粒在分级器中被挡回落至雷蒙机主机中再次细磨。

18.优选的,改变鼓风机转速,可自由调节粉料粒度。

19.优选的,分级设备位于雷蒙机主机正上方,雷蒙机主机主机固定于地面。

20.本发明的有益效果包括:

21.1、本发明中细粉不间断随气流穿过风筛送往旋风集粉器收集,可以防止过粉磨现象。

22.2、本发明中未达到粒度要求的石灰石粉末在分级器中被挡回落至雷蒙机主机中再次细磨,可以避免反复进料,缩短了研磨流程,提高了研磨效率。

23.3、本发明中由于细粉不断被收集,细粉不易堆积于雷蒙磨中,不会形成缓冲垫层,亦不会阻止粗料进一步磨细,大大提高了粉磨效率,减少了电耗。

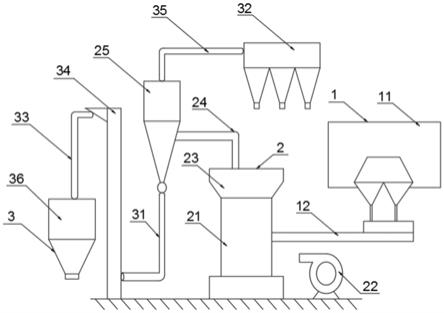

24.综上,本发明可以解决目前石灰石物料需要全部达到细度要求后才能出磨,且可以避免出现过粉磨以及形成缓冲垫层以妨碍粗料进一步磨细,从而大大提升了粉磨效率,减少了电耗。

附图说明:

25.为了易于说明,本发明由下述的具体实施及附图作以详细描述。

26.图1为本发明的立体结构示意图;

27.图2为本发明的制备流程结构示意图。

28.图中:1、送料装置;11、石灰石料仓;12、皮带运输机;2、研磨分级装置;21、雷蒙机主机;22、鼓风机;23、分级设备;24、一号管道输运;25、旋风集粉器;3、石灰石粉收集装置;31、二号管道输运;32、收尘器;33、三号管道输运;34、斗式提升机;35、四号管道输运;36、石灰石粉成品库。

具体实施方式:

29.实施例

30.如图1-2所示的一种石灰石微分制备方法,采用一种石灰石粉雷蒙磨制粉加工设备,石灰石粉雷蒙磨制粉加工设备包括送料装置1、研磨分级装置2和石灰石粉收集装置3,采用上述石灰石粉雷蒙磨制粉加工设备制粉作业时,具体步骤如下:

31.s1、准备作业:石灰石块体经送料装置送入磨机;

32.s2、细粉研磨分级:石灰石块体在磨机内进行粉磨成粉,细粉与颗粒分级,颗粒回留至磨机中;

33.s3、细粉收集:将研磨分级设备2中分离出的细粉进行收集。

34.送料装置1安装于研磨分级装置2侧上方并固定,研磨分级装置2和石灰石粉收集装置3底座开设有安装孔,固定于地面。研磨分级装置2与石灰石粉收集装置3之间通过管道传输物料;

35.送料装置1包括石灰石料仓11和皮带运输机12,石灰石块体经料仓底部漏斗下落至皮带输送机,送入磨机;

36.研磨分级装置2包括雷蒙机主机 21、鼓风机 22、分级设备 23、一号管道输运24和旋风集粉器25;

37.石灰石粉收集装置3包括二号管道输运 31、收尘器 32、三号管道输运 33、斗式提升机34、四号管道输运35和石灰石粉成品库36。

38.其中,鼓风机22转速可以从300-5000转/分钟调节。

39.其中,分级设备23是由径向辐射状的叶片轮和传动装置组成,叶片轮由传动装置带动以一定的转速转动。

40.其中,在鼓风机22的作用下把成粉的物料吹出,经磨机上方的分级设备23进行分级,细粉随气流穿过风筛送往旋风集粉器25,粗颗粒在分级器中被挡回落至雷蒙机主机21中再次细磨。

41.其中,改变鼓风机22转速,可自由调节粉料粒度。

42.其中,分级设备23位于雷蒙机主机21正上方,雷蒙机主机21主机固定于地面。

43.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种石灰石微分制备方法,其特征在于,采用一种石灰石粉雷蒙磨制粉加工设备,所述石灰石粉雷蒙磨制粉加工设备包括送料装置(1)、研磨分级装置(2)和石灰石粉收集装置(3),采用上述石灰石粉雷蒙磨制粉加工设备制粉作业时,具体步骤如下:s1、准备作业:石灰石块体经送料装置(1)送入磨机;s2、细粉研磨分级:石灰石块体在磨机内进行粉磨成粉,细粉与颗粒分级,颗粒回留至磨机中;s3、细粉收集:将研磨分级设备(2)中分离出的细粉进行收集。所述送料装置(1)安装于研磨分级装置(2)侧上方并固定,所述研磨分级装置(2)和石灰石粉收集装置(3)底座开设有安装孔,固定于地面。研磨分级装置(2)与石灰石粉收集装置(3)之间通过管道传输物料;所述送料装置(1)包括石灰石料仓(11)和皮带运输机(12),石灰石块体经料仓底部漏斗下落至皮带输送机(12),送入磨机;所述研磨分级装置(2)包括雷蒙机主机(21)、鼓风机(22)、分级设备(23)、一号管道输运(24)和旋风集粉器(25);所述石灰石粉收集装置(3)包括二号管道输运(31)、收尘器(32)、三号管道输运(33)、斗式提升机(34)、四号管道输运(35)和石灰石粉成品库(36)。2.根据权利要求1所述的一种石灰石微分制备方法,其特征在于:所述鼓风机(22)转速可以从300-5000转/分钟调节。3.根据权利要求1所述的一种石灰石微分制备方法,其特征在于:所述分级设备(23)是由径向辐射状的叶片轮和传动装置组成,叶片轮由传动装置带动以一定的转速转动。4.根据权利要求1所述的一种石灰石微分制备方法,其特征在于:在鼓风机(22)的作用下把成粉的物料吹出,经磨机上方的分级设备(23)进行分级,细粉随气流穿过风筛送往旋风集粉器(25),粗颗粒在分级器中被挡回落至雷蒙机主机(21)中再次细磨。5.根据权利要求1所述的一种石灰石微分制备方法,其特征在于:改变鼓风机(22)转速,可自由调节粉料粒度。6.根据权利要求1所述的一种石灰石微分制备方法,其特征在于:分级设备(23)位于雷蒙机主机(21)正上方,雷蒙机主机(21)主机固定于地面。

技术总结

本发明公开了一种石灰石微分制备方法,采用一种石灰石粉雷蒙磨制粉加工设备,石灰石粉雷蒙磨制粉加工设备包括送料装置、研磨分级装置、和石灰石粉收集装置,采用上述石灰石粉雷蒙磨制粉加工设备制粉作业时,具体步骤如下:S1、准备作业:石灰石块体经送料装置送入磨机;S2、细粉研磨分级:石灰石块体在磨机内进行粉磨成粉,细粉与颗粒分级,颗粒回留至磨机中;S3、细粉收集:将分级设备中分离出的细粉进行收集,本发明所达到的有益效果包括:本发明中细粉不间断随气流穿过风筛送往旋风集粉器收集,可以防止过粉磨现象,本发明中未达到粒度要求的石灰石粉末在分级器中被挡回落至雷蒙机主机中再次细磨,可以避免反复进料,缩短了研磨流程。研磨流程。研磨流程。

技术研发人员:孙立春

受保护的技术使用者:句容市星辰新型材料有限公司

技术研发日:2021.12.31

技术公布日:2022/4/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1