一种节能环保型喷漆房的制作方法

1.本实用新型涉及涂装设备技术领域,具体涉及一种节能环保型喷漆房。

背景技术:

2.钢结构行业钢构件喷漆作业在喷漆房中进行。钢构件具有尺寸大,结构复杂的特点,因此用于工件喷涂的喷漆房尺寸也比较大。这就导致喷漆房送排风量很大,相应的废气处理设备及设备功率很高,因此整体设备的成本和能耗都很高。

技术实现要素:

3.本实用新型为了克服以上技术的不足,提供了一种增加自循环风,降低整机功率,降低设备能耗的节能环保型喷漆房。

4.本实用新型克服其技术问题所采用的技术方案是:

5.一种节能环保型喷漆房,包括:

6.房体,其四周密闭,内部具有封闭的容腔,房体上端沿竖直方向设置有两个隔断,两个隔断将房体顶部的容腔分割成三个相互独立的静压室;

7.两个混流分机,分别安装于房体上,两个混流风机的出风口分别与两侧的静压室相连通;

8.循环风箱,设置于房体外侧,循环风箱内设置有循环风机循环风机的出口端通过送风管道与中间的静压室相连通,所述房体的墙板底端设置有通风孔,所述循环风机的入口端与通风孔相连通;

9.两个排风地沟,设置于房体底部的底面上,排风地沟的上端与房体内的容腔相连通;以及

10.废气处理装置,其入口端连接于排风通道的一端,排风通道的另一端位于两个排风地沟之间,排风通道通过电动风阀与同侧的排风地沟相连通。

11.为了过滤漆雾,三个静压室的下端水平密封设置有过滤棉ⅰ。

12.为了过滤漆雾,上述通风孔处设置有过滤棉ⅱ。

13.为了过滤漆雾,排风地沟的上端与容腔相连通的部位设置有过滤棉ⅲ,过滤棉ⅲ上端设置有钢格栅板。

14.进一步的,废气处理装置包括预处理设备、活性炭吸附塔、催化燃烧装置、烟囱以及主排风机,所述预处理设备的入口端与排风通道相连,其出口端与活性炭吸附塔的第一入口相连,主排风机分别与活性炭吸附塔的第一出口和烟囱相连。活性炭吸附塔的第二入口与催化燃烧装置的第一出口相连,活性炭吸附塔的第二出口与催化燃烧装置的入口相连,催化燃烧装置的第二出口与烟囱相连。

15.本实用新型的有益效果是:在房体的容腔内进行喷漆作业时,开启循环风机,其通过通风孔将房体内的空气抽出,通过送风管道再送入中间的静压室,两侧的静压室通过混流风机送入新鲜空气,实现气体循环。同时打开电动风阀后通过排风地沟将房体中的气体

排入排风通道中,最终通过废气处理装置进行处理,通过在送排风的基础上设置自循环风装置,实现部分风量在喷漆房的房体内循环,部分风量经废气处理装置处理后通过烟囱外排,进一步的降低了外排风量,从而降低了设备投资和能耗。

附图说明

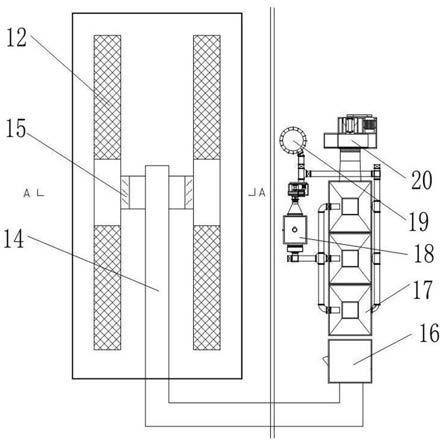

16.图1为本实用新型的俯视结构示意图;

17.图2为图1中的a

‑

a向剖面结构示意图;

18.图中,1.房体 2.隔断 3.静压室 4.混流风机 5.过滤棉

ⅰꢀ

6.送风管道 7.循环风箱 8.通风孔 9.过滤棉

ⅱꢀ

10.循环风机 11.排风地沟 12.钢格栅板 13.过滤棉

ⅲꢀ

14.排风通道 15.电动风阀 16.预处理设备 17.活性炭吸附塔 18.催化燃烧装置 19.烟囱 20.主排风机。

具体实施方式

19.下面结合附图1、附图2对本实用新型做进一步说明。

20.一种节能环保型喷漆房,包括:房体1,其四周密闭,内部具有封闭的容腔,房体1上端沿竖直方向设置有两个隔断2,两个隔断2将房体1顶部的容腔分割成三个相互独立的静压室3;两个混流分机4,分别安装于房体1上,两个混流风机4的出风口分别与两侧的静压室3相连通;循环风箱7,设置于房体1外侧,循环风箱7内设置有循环风机10循环风机10的出口端通过送风管道6与中间的静压室3相连通,所述房体1的墙板底端设置有通风孔8,循环风机10的入口端与通风孔8相连通;两个排风地沟11,设置于房体1底部的底面上,排风地沟11的上端与房体1内的容腔相连通以及废气处理装置,其入口端连接于排风通道14的一端,排风通道14的另一端位于两个排风地沟11之间,排风通道14通过电动风阀15与同侧的排风地沟11相连通。在房体1的容腔内进行喷漆作业时,通过混流风机4送入新鲜空气,开启循环风机10,其通过通风孔8将房体1内的空气抽出,通过送风管道6再送入中间的静压室3,两侧的静压室3,实现气体循环。同时打开电动风阀15后通过排风地沟11将房体1中的气体排入排风通道14中,最终通过废气处理装置进行处理,通过在送排风的基础上设置自循环风装置,实现部分风量在喷漆房的房体1内循环,部分风量经废气处理装置处理后通过烟囱外排,进一步的降低了外排风量,从而降低了设备投资和能耗。左右两侧的电动风阀15可以独立开启,当房体1内在左侧区域喷漆作业时,开启左侧静压室3上的混流风机5实现送风,同时只开启左侧的电动风阀15将房体1左侧的废气抽取。同理在房体1右侧区域喷漆作业时,开启右侧静压室3上的混流风机5实现送风,同时只开启右侧的电动风阀15将房体1右侧的废气抽取。实现分区作业时进一步降低能耗。

21.优选的,三个静压室3的下端水平密封设置有过滤棉

ⅰꢀ

5。过滤棉

ⅰꢀ

5可以对静压室3与下方的房体1内的容腔进行气流交换时起到过滤漆雾中颗粒的作用,提高了过滤效果。

22.优选的,通风孔8处设置有过滤棉

ⅱꢀ

9。过滤棉

ⅱꢀ

9可以对循环风箱7从房体1的容腔内抽取的气流中的漆雾进行过滤,提高了过滤效果。

23.优选的,排风地沟11的上端与容腔相连通的部位设置有过滤棉

ⅲꢀ

13,过滤棉

ⅲꢀ

13上端设置有钢格栅板12。过滤棉

ⅲꢀ

13可以对从房体1容腔中的气体进入排风地沟11中时过滤气流中的漆雾,提高了过滤效果。

24.废气处理装置包括预处理设备16、活性炭吸附塔17、催化燃烧装置18、烟囱19以及主排风机20,预处理设备16的入口端与排风通道14相连,其出口端与活性炭吸附塔17的第一入口相连,主排风机20分别与活性炭吸附塔17的第一出口和烟囱19相连。活性炭吸附塔17的第二入口与催化燃烧装置18的第一出口相连,活性炭吸附塔17的第二出口与催化燃烧装置18的入口相连,催化燃烧装置18的第二出口与烟囱19相连。排风通道14中的气体进入预处理设备16进行预处理,之后进入活性炭吸附塔17中被活性炭吸附,吸附饱和的活性炭通过催化燃烧装置15处理,之后进入活性炭吸附塔17中被活性炭吸附,吸附饱和的活性炭通过催化燃烧装置15脱附处理,然后通过主排风机和烟囱19排出。

25.以上所述仅为本实用新型的较佳实施例,仅用于说明本实用新型的技术方案,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所做的任何修改、等同替换、改进等,均包含在本实用新型的保护范围内。

技术特征:

1.一种节能环保型喷漆房,其特征在于,包括:房体(1),其四周密闭,内部具有封闭的容腔,房体(1)上端沿竖直方向设置有两个隔断(2),两个隔断(2)将房体(1)顶部的容腔分割成三个相互独立的静压室(3);两个混流分机(4),分别安装于房体(1)上,两个混流风机(4)的出风口分别与两侧的静压室(3)相连通;循环风箱(7),设置于房体(1)外侧,循环风箱(7)内设置有循环风机(10)循环风机(10)的出口端通过送风管道(6)与中间的静压室(3)相连通,所述房体(1)的墙板底端设置有通风孔(8),所述循环风机(10)的入口端与通风孔(8)相连通;两个排风地沟(11),设置于房体(1)底部的底面上,排风地沟(11)的上端与房体(1)内的容腔相连通;以及废气处理装置,其入口端连接于排风通道(14)的一端,排风通道(14)的另一端位于两个排风地沟(11)之间,排风通道(14)通过电动风阀(15)与同侧的排风地沟(11)相连通。2.根据权利要求1所述的节能环保型喷漆房,其特征在于:三个静压室(3)的下端水平密封设置有过滤棉ⅰ(5)。3.根据权利要求1所述的节能环保型喷漆房,其特征在于:所述通风孔(8)处设置有过滤棉ⅱ(9)。4.根据权利要求1所述的节能环保型喷漆房,其特征在于:排风地沟(11)的上端与容腔相连通的部位设置有过滤棉ⅲ(13),过滤棉ⅲ(13)上端设置有钢格栅板(12)。5.根据权利要求1所述的节能环保型喷漆房,其特征在于:所述废气处理装置包括预处理设备(16)、活性炭吸附塔(17)、催化燃烧装置(18)、烟囱(19)以及主排风机(20),所述预处理设备(16)的入口端与排风通道(14)相连,其出口端与活性炭吸附塔(17)的第一入口相连,主排风机(20)分别与活性炭吸附塔(17)的第一出口和烟囱(19)相连。6.活性炭吸附塔(17)的第二入口与催化燃烧装置(18)的第一出口相连,活性炭吸附塔(17)的第二出口与催化燃烧装置(18)的入口相连,催化燃烧装置(18)的第二出口与烟囱(19)相连。

技术总结

一种节能环保型喷漆房,在房体的容腔内进行喷漆作业时,开启循环风机,其通过通风孔将房体内的空气抽出,通过送风管道再送入中间的静压室,两侧的静压室通过混流风机送入新鲜空气,实现气体循环。同时打开电动风阀后通过排风地沟将房体中的气体排入排风通道中,最终通过废气处理装置进行处理,通过在送排风的基础上设置自循环风装置,实现部分风量在喷漆房的房体内循环,部分风量经废气处理装置处理后通过烟囱外排,进一步的降低了外排风量,从而降低了设备投资和能耗。低了设备投资和能耗。低了设备投资和能耗。

技术研发人员:马欢欢 张福杰 陈衍喜

受保护的技术使用者:山东法因数控机械设备有限公司

技术研发日:2021.03.25

技术公布日:2021/12/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1