一种粉体涂料粉碎研磨装置的制作方法

1.本实用新型属于机械领域,具体地说涉及一种粉体涂料粉碎研磨装置。

背景技术:

2.现有技术中通常使用普通粉体涂料研磨磨头装置,分级叶轮呈锥形结构,锥形叶轮圆周面线速度不一致,粉体颗粒粒径穿越粗细面宽不均匀,粉碎销是圆形的,粉体在粉碎盘线速度的作用下粉碎销与粉体、粉体与齿圈相互离心撞击下,磨损快,齿圈的齿牙是梯形形状,粉体颗粒与牙形斜面撞击,产出的粉末颗粒几何形状不规律,在终端喷涂涂装时,上粉率低,回收粉多,生产成本高,配件费用大等缺陷。

技术实现要素:

3.本实用新型为了解决上述问题而提供了一种粉体涂料粉碎研磨装置。

4.本实用新型的技术方案是这样实现的:一种粉体涂料粉碎研磨装置,包括机座,机座上设有防爆电机和机壳,机壳前侧与喂料铰龙相连,喂料铰龙上方与料斗相连,喂料铰龙一端通过喂料座与喂料电机相连,所述机壳内腔下方设有轴承座,所述轴承座内设有套轴,所述套轴下部设有高速皮带轮,高速皮带轮通过三角皮带与防爆电机皮带轮相连,所述套轴上部外侧设有内支撑圈和外支撑圈,所述套轴与内支撑圈之间设有轴承a和轴承b,所述轴承座上方设有上密封压盖,下方有下密封压盖,所述机壳内壁设有齿圈和导流圈,所述套轴最上方设有粉碎盘,粉碎盘与上密封压盖之间设有调整垫,所述粉碎盘圆周方向设有多个六角粉碎销,机壳上设有机盖,所述机盖上方设有三通,所述三通上方设有副磨电机,所述副磨电机下轴端设有圆柱形分级叶轮,所述机壳后下侧与冷风系统相连排,冷风系统上设有冷风阀门;

5.优选的,所述三通内设有温度传感器;

6.优选的,所述齿圈圆周齿形为多个小半圆弧形状;

7.优选的,所述套轴顶端中心设有加油孔;

8.机盖与机壳开合处设有铰链,机盖前端两侧设有锁紧板扣,所述机盖一侧设有开合气缸,另一侧设有安全开关。

9.本实用新型的有益效果是:本实用新型利用防爆电机带动套轴上方的粉碎盘上的六角粉碎销与粉体在线速度下高速旋转,将粉体经旋转的六角粉碎销与固定机壳内壁的齿圈在离心撞击下,粉体被粉碎形成粉末状,由于离心力和撞击的作用,被粉碎的粉体颗粒撞击到齿圈后,粉体颗粒按要求产出成几何形的卵形状,经引风气流的作用在壳体内沿导流圈顺旋,自上而下的强冷风气流通过导流圈顺时针方向送到机盖内上方圆弧处,被带入的粉体颗粒沿引风涡旋进入分级叶轮进行分级,由于分级叶轮是圆柱型结构,粉末粒径穿越叶片的线速度上下一致,大颗粒被阻隔落下循环粉碎,分级后的粉体颗粒大小均匀,符合粉末涂装要求,解决了现有使用普通粉体涂料粉碎研磨磨头装置,分级叶轮圆周锥面线速度不一致,穿越的粉体颗粒不均匀,粉碎销与齿圈离心撞击产出的粉体颗粒几何形状不规律,

造成静电喷涂施工时,上粉率低,生产成本高,配件费用大等缺陷。

附图说明

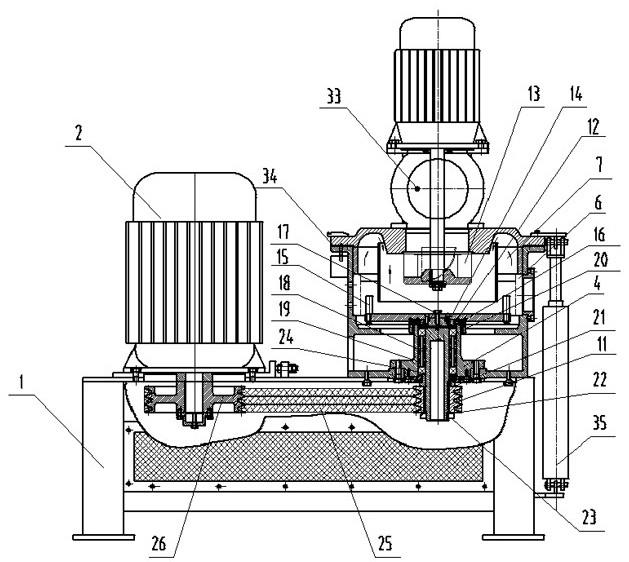

10.图1为本实用新型的整体结构示意图;

11.图2为本实用新型图1的剖面示意图;

12.图3为本实用新型有分级叶轮剖面示意图;

13.图4为本实用新型六角粉碎销的结构示意图;

14.图5为本实用新型齿圈的结构示意图。

15.零件说明:1、机座,2、防爆电机,3、机壳,4、轴承座,5、锁紧板扣, 6、齿圈, 7、导流圈,8、机盖,9、三通,10、副磨电机,11、套轴,12、调整垫,13、分级叶轮,14、粉碎盘,15、六角粉碎销,16、上密封压盖,17、加油孔,18、内撑圈,19、外撑圈,20、轴承a, 21、下密封压盖,22、高速皮带轮,23、锁紧螺母,24、轴承b, 25、三角皮带,26、防爆电机皮带轮,27、喂料电机,28、喂料座,29、喂料铰龙,30、料斗,31、铰链,32、冷风阀门,33、温度传感器,34、安全开关, 35、开合气缸。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

17.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

18.参照附图1

‑

5:一种粉体涂料粉碎研磨装置,包括机座1,机座1上设有防爆电机2与机壳3,所述机壳3内壁设有齿圈6和导流圈7,所述机壳1内下设有轴承座4,轴承座4内设有套轴11、轴承a20、内撑圈18、外撑圈19,所述套轴11下依次设有轴承b24、下密封压盖21与高速皮带轮22和锁紧螺母23,所述套轴11上方设有调整垫12与上密封压盖16和粉碎盘14,所述粉碎盘14圆周设有多个六角粉碎销15,所述套轴11顶部中心设有加油孔17,定期注入润滑剂,所述机壳3上方设有机盖8,所述机盖8和机壳3开合处设有铰链31、前两侧设有锁紧板扣5、左侧设有开合气缸35,方便打开机盖8,右侧设有安全开关34,当打开机盖8后,安全开关34电路中断,起到安全保护作用,所述机盖8上方装有三通9,三通9中部内腔设有温度传感器33,探头将检测出口粉末的温度,所述三通9上方设有副磨电机10,副磨电机10轴下端设有分级叶轮13,所述机壳3前面设有喂料座28,喂料座28与喂料电机27和喂料铰龙29相连接,所述喂料座28上设有料斗30,所述机壳3后下侧设有冷风阀门32,冷风均由制冷机供给,所述机座1下方设有高速皮带轮22,高速皮带轮22与防爆电机皮带轮26均由三角皮带25传动高速旋转。

19.具体地,防爆电机皮带轮26与三角皮带25,传动到高速皮带轮22,联动套轴11上的粉碎盘14高速旋转,将粉体经高速旋转六角粉碎销15与机壳3内壁的齿圈6在离心撞击下,将粉体粉碎形成粉末状,由于离心力和撞击的作用,被粉碎的粉体颗粒撞击到齿圈6上,粉

末颗粒成几何形的卵形状,经引风气流的作用在机壳3体内沿导流圈7顺时旋转,自上而下的冷风气流通过导流圈7顺旋送到机盖8内上方圆弧处,被带入的粉体颗粒沿引风气流涡旋进入分级叶轮13进行分级,由于分级叶轮13是圆柱形结构,粉末粒径穿越叶片的线速度上下一致,大粉末颗粒被阻隔落入导流圈7再次循环粉碎,分级后的粉末颗粒粒径大小均匀,整个工艺流程顺畅,符合粉末涂装现有要求。

技术特征:

1.一种粉体涂料粉碎研磨装置,包括机座(1),机座(1)上设有防爆电机(2)和机壳(3),机壳(3)前侧与喂料铰龙(29)相连,喂料铰龙(29)上方与料斗(30)相连,喂料铰龙(29)一端通过喂料座(28)与喂料电机(27)相连,所述机壳(3)内腔下方设有轴承座(4),所述轴承座(4)内设有套轴(11),所述套轴(11)下部设有高速皮带轮(22),高速皮带轮(22)通过三角皮带(25)与防爆电机皮带轮(26)相连,其特征在于所述套轴(11)上部外侧设有内支撑圈(18)和外支撑圈(19),所述套轴(11)与内支撑圈(18)之间设有轴承a(20)和轴承b(24),所述轴承座(4)上方设有上密封压盖(16),下方有下密封压盖(21),所述机壳(3)内壁设有齿圈(6)和导流圈(7),所述套轴(11)最上方设有粉碎盘(14),粉碎盘(14)与上密封压盖(16)之间设有调整垫(12),所述粉碎盘(14)圆周方向设有多个六角粉碎销(15),机壳(3)上设有机盖(8),所述机盖(8)上方设有三通(9),所述三通(9)上方设有副磨电机(10),所述副磨电机(10)下轴端设有圆柱形分级叶轮(13),所述机壳(3)后下侧与冷风系统相连排,冷风系统上设有冷风阀门(32)。2.如权利要求1所述的一种粉体涂料粉碎研磨装置,其特征在于所述三通(9)内设有温度传感器(33)。3.如权利要求1所述的一种粉体涂料粉碎研磨装置,其特征在于所述齿圈(6)圆周齿形为多个小半圆弧形状。4.如权利要求1所述的一种粉体涂料粉碎研磨装置,其特征在于所述套轴(11)顶端中心设有加油孔(17)。5.如权利要求1所述的一种粉体涂料粉碎研磨装置,其特征在于机盖(8)与机壳(3)开合处设有铰链(31),机盖(8)前端两侧设有锁紧板扣(5),所述机盖(8)一侧设有开合气缸(35),另一侧设有安全开关(34)。

技术总结

本实用新型提供了一种粉体涂料粉碎研磨装置,包括机座,机座上设有防爆电机和机壳,机壳前侧与喂料铰龙相连,喂料铰龙上方与料斗相连,喂料铰龙一端通过喂料座与喂料电机相连,所述机壳内腔下方设有轴承座,所述轴承座内设有套轴,所述套轴下部设有高速皮带轮,高速皮带轮通过三角皮带与防爆电机皮带轮相连,所述套轴上部外侧设有内支撑圈和外支撑圈,所述套轴与内支撑圈之间设有轴承A和轴承B。本实用新型分级叶轮是圆柱型结构,粉末粒径穿越叶片的线速度上下一致,大颗粒被阻隔落下循环粉碎,分级后的粉体颗粒大小均匀,符合粉末涂装要求,解决了现有技术中分级叶轮圆周锥面线速度不一致,穿越的粉体颗粒不均匀等缺陷。穿越的粉体颗粒不均匀等缺陷。穿越的粉体颗粒不均匀等缺陷。

技术研发人员:宋修贵 王有乐 姜成文

受保护的技术使用者:烟台万亨智能设备有限公司

技术研发日:2021.03.26

技术公布日:2021/10/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1