一种逆流提取用的渣液分离机构的制作方法

1.本实用新型涉及一种,更具体的说是涉及一种。

背景技术:

2.逆流提取是指在提取的过程中,物料和溶剂同时连续运动,但运动方向相反。在整一个逆流提取过程中往往会涉及到渣液分离,现有技术中的渣液分离机构往往分离效率低下,需要进行多次分离才可以实现。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种高效率逆流提取用的渣液分离机构。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种逆流提取用的渣液分离机构,

6.包括分离筒,所述分离筒上设置有进料口和出料口,所述分离筒内设置有转动杆,所述转动杆上设置有第一螺旋片,所述第一螺旋片上设置分布有若干第一通孔,所述转动杆上设置有驱动机构,用于带动转动杆转动。

7.作为本实用新型的进一步改进,

8.所述分离筒包括筒体、前端盖、后端盖,所述前端盖上设置有安装孔,所述转动杆一端从安装孔中伸出。

9.作为本实用新型的进一步改进,

10.所述第一螺旋片上贴合有第二螺旋片,所述第二螺旋片上设置有用于与第一通孔导通的第二通孔,所述第二螺旋片转动连接在转动杆上。

11.作为本实用新型的进一步改进,

12.所述第二螺旋片上设置有套筒,所述套筒套接在转动杆上。

13.作为本实用新型的进一步改进,

14.所述套筒上设置有第一螺纹孔,所述第一螺纹孔上连接有第一螺栓,所述第一螺栓拧紧后与转动杆抵触。

15.作为本实用新型的进一步改进,

16.所述套筒从安装孔中伸出。

17.作为本实用新型的进一步改进,

18.所述第一螺纹孔位于套筒伸出前端盖的位置。

19.作为本实用新型的进一步改进,

20.所述转动杆一端伸出套筒外,与驱动机构连接。

21.作为本实用新型的进一步改进,

22.所述驱动机构为转动电机。

23.而本技术方案中,主要通过电机驱动转动杆,在转动杆上设置螺旋叶片,并且在螺

片上进行打孔,其孔在螺片上分布众多,从而使得液体能够从螺片与外壳的间隙以及孔隙中流出,提高渣液分离的效率。

附图说明

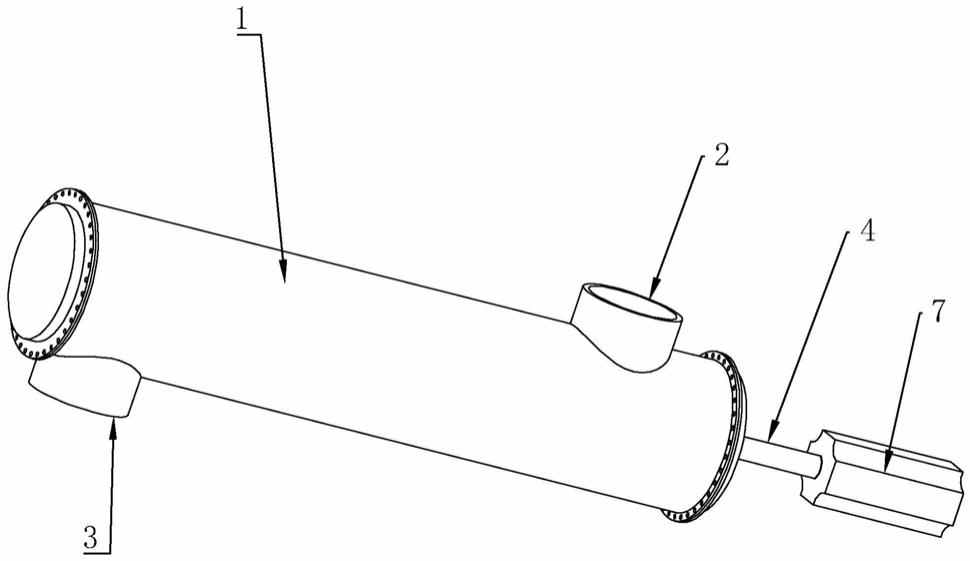

24.图1为本实用新型实施例一的整体结构示意图;

25.图2为本实用新型实施例一的爆炸结构示意图;

26.图3为本实用新型实施例二的整体结构示意图;

27.图4为本实用新型实施例二爆炸结构示意图;

28.图5为本实用新型实施例二的第一螺旋片和第二螺旋片爆炸结构示意图。

29.附图标记:

30.1、分离筒;2、进料口;3、出料口;4、转动杆;5、第一螺旋片;6、第一通孔;7、驱动机构;8、简体;9、前端盖;10、后端盖;11、安装孔;12、第二螺旋片;13、第二通孔;14、套筒;15、第一螺纹孔;16、第一螺栓;17、前端沿;18、后端沿;19、第二螺纹孔;20、第三螺纹孔;21、第四螺纹孔;22、第五螺纹孔。

具体实施方式

31.下面将结合附图所给出的实施例对本实用新型做进一步的详述。

32.参照图1至2所示,

33.实施例一:

34.包括分离筒1,所述分离筒1上设置有进料口2和出料口3,所述分离筒1内设置有转动杆4,所述转动杆4上设置有第一螺旋片5,所述第一螺旋片5上设置分布有若干第一通孔6,所述转动杆4上设置有驱动机构7,用于带动转动杆4转动。

35.所述分离筒1包括筒体8、前端盖9、后端盖10,所述前端盖9上设置有安装孔11,所述转动杆4一端从安装孔11中伸出。

36.在本实施例中,整体结构包括分离筒1、转动杆4、第一螺旋片5,转动杆4位于分离筒1内,第一螺旋片5位于转动杆4上,第一螺旋叶片会随着驱动电机的转动而转动,从而将进料口2中进来的物料,通过第一螺旋叶片的传送并且不断挤压,将液体和固体进行分离,液体会随着第一通孔6流出,这样就增大了液体的流出途径,从而提高了渣液分离的效率,这也从出料口3中输出,从而实现渣液分离。并且分离筒1由筒体8、前端盖9和后端盖10构成,分离筒1上具有前端沿17和后端沿18,前端沿17上分布有若干第二螺纹孔19,在前端盖9上分布有若干第三螺纹孔20,只要在第二螺纹孔19和第三螺纹孔20中拧入螺栓,就可以完成固定,同理在后端沿18上设置第四螺纹孔21,在后端盖10上设置若干第五螺纹孔22,只要在第四螺纹孔21和第五螺纹孔22中拧入螺栓就可以实现固定。并且通过安装孔11的设置,使得转动杆4能够伸出分离筒1之外,这样就可以与转动电机连接,从而不会影响其他结构。

37.参照图3至5所示,实施例二:

38.在实施例一的基础上,所述第一螺旋片5上贴合有第二螺旋片12,所述第二螺旋片12上设置有用于与第一通孔6导通的第二通孔13,所述第二螺旋片12转动连接在转动杆4上。

39.通过上述技术方案,主要通过第二螺旋片12的设置,使得第一通孔6的开度能够被

调节,通过转动第二螺旋片12,来调节第二通孔13和第一通孔6的重合度,从而调节第一通孔6的开度,适应含水量不同的渣液分离。能够将效率最大化。

40.所述第二螺旋片12上设置有套筒14,所述套筒14套接在转动杆4上。

41.通过上述技术方案,通过套筒14的设置,可以使得调节过程中转动套筒14的位置即可,这样使得调节过程更加方便。

42.所述套筒14上设置有第一螺纹孔15,所述第一螺纹孔15上连接有第一螺栓16,所述第一螺栓16拧紧后与转动杆4抵触。

43.通过上述技术方案,通过第一螺纹孔15和第一螺栓16的设置,可以将调节完成后,将第一螺栓16拧入第一螺纹孔15中,这样就可以实现固定。

44.所述套筒14从安装孔11中伸出。

45.通过上述技术方案,通过套筒14伸出安装孔11,可以使得在分离筒1外就可以实现调节,使得使用过程更加方便。

46.所述第一螺纹孔15位于套筒14伸出前端盖9的位置。

47.通过上述技术方案,使得固定的过程也可以再分离筒1外实现,更加方便使用。

48.所述转动杆4一端伸出套筒14外,与转动电机连接。

49.通过上述技术方案,通过转动杆4延伸出套筒14外,可以更加方便转动电机的连接。

50.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种逆流提取用的渣液分离机构,其特征在于:包括分离筒(1),所述分离筒(1)上设置有进料口(2)和出料口(3),所述分离筒(1)内设置有转动杆(4),所述转动杆(4)上设置有第一螺旋片(5),所述第一螺旋片(5)上设置分布有若干第一通孔(6),所述转动杆(4)上设置有驱动机构(7),用于带动转动杆(4)转动。2.根据权利要求1所述的一种逆流提取用的渣液分离机构,其特征在于:所述分离筒(1)包括筒体(8)、前端盖(9)、后端盖(10),所述前端盖(9)上设置有安装孔(11),所述转动杆(4)一端从安装孔(11)中伸出。3.根据权利要求2所述的一种逆流提取用的渣液分离机构,其特征在于:所述第一螺旋片(5)上贴合有第二螺旋片(12),所述第二螺旋片(12)上设置有用于与第一通孔(6)导通的第二通孔(13),所述第二螺旋片(12)转动连接在转动杆(4)上。4.根据权利要求3所述的一种逆流提取用的渣液分离机构,其特征在于:所述第二螺旋片(12)上设置有套筒(14),所述套筒(14)套接在转动杆(4)上。5.根据权利要求4所述的一种逆流提取用的渣液分离机构,其特征在于:所述套筒(14)上设置有第一螺纹孔(15),所述第一螺纹孔(15)上连接有第一螺栓(16),所述第一螺栓(16)拧紧后与转动杆(4)抵触。6.根据权利要求5所述的一种逆流提取用的渣液分离机构,其特征在于:所述套筒(14)从安装孔(11)中伸出。7.根据权利要求6所述的一种逆流提取用的渣液分离机构,其特征在于:所述第一螺纹孔(15)位于套筒(14)伸出前端盖(9)的位置。8.根据权利要求7所述的一种逆流提取用的渣液分离机构,其特征在于:所述转动杆(4)一端伸出套筒(14)外,与驱动机构(7)连接。9.根据权利要求1所述的一种逆流提取用的渣液分离机构,其特征在于:所述驱动机构(7)为转动电机。

技术总结

本实用新型公开了一种逆流提取用的渣液分离机构,包括分离筒,所述分离筒上设置有进料口和出料口,所述分离筒内设置有转动杆,所述转动杆上设置有第一螺旋片,所述第一螺旋片上设置分布有若干第一通孔,所述转动杆上设置有驱动机构,用于带动转动杆转动。而本技术方案中,主要通过电机驱动转动杆,在转动杆上设置螺旋叶片,并且在螺片上进行打孔,其孔在螺片上分布众多,从而使得液体能够从螺片与外壳的间隙以及孔隙中流出,提高渣液分离的效率。提高渣液分离的效率。提高渣液分离的效率。

技术研发人员:季日松

受保护的技术使用者:温州市日中轻工机械有限公司

技术研发日:2021.04.12

技术公布日:2021/11/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1