一种医药中间体快速合成苯丙酮系统的制作方法

1.本实用新型一种医药中间体快速合成苯丙酮系统,属于精细化工技术领域。

背景技术:

2.苯丙酮属于芳香族酮类产品可以用于通用试剂,是制药、香料、香精及有机精细化工合成工业中间体,苯丙酮是重要的化工原料,它可以作为医药中间体合成甲妥因、利胆纯以及它莫西芬等作为药品。

技术实现要素:

3.本实用新型克服了现有技术存在的不足,提供了一种医药中间体快速合成苯丙酮系统,利用内装折流板反应釜快速合成反应制医药中间体苯丙酮,达到低耗、高效、清洁的生产目的。

4.为了解决上述技术问题,本实用新型采用的技术方案为:一种医药中间体快速合成苯丙酮系统,包括合成反应釜、第一冷凝器、回收罐、滴加罐、合成真空系统、水解反应釜、减压蒸馏釜、第二冷凝器、成品罐、真空系统和上料泵,所述合成反应釜的进料口连接滴加罐出口,所述滴加罐进口通过上料泵与苯储罐连通,所述合成反应釜的出料口与水解反应釜的进料口连通,所述第一冷凝器的进料端与合成反应釜的上部蒸馏口连通,所述第一冷凝器的冷凝端连接在回收罐上,合成真空系统的抽真空端分别连接在回收罐、合成反应釜和水解反应釜上,所述减压蒸馏釜的进料端与水解反应釜的出料端连通,所述减压蒸馏釜的出料端与第二冷凝器的进料端连通,所述第二冷凝器的冷凝端连接在成品罐上,所述真空系统的抽真空端连接在成品罐上。

5.所述第一冷凝器和第二冷凝器的冷却层均连接在水循环管路上。

6.所述合成反应釜和水解反应釜的壁内管道均连接在冰机管路上。

7.所述水循环管路连接在水循环系统上。

8.所述冰机管路连接在冰机系统上。

9.所述合成反应釜的加热管路与蒸汽管路连通。

10.所述蒸汽管路与蒸汽加热系统连通。

11.所述合成反应釜的结构为:包括合成反应釜本体、折流板、降温管和搅拌叶,多块所述折流板竖直均布在合成反应釜本体内,多个环形设置的所述降温管竖直分布在合成反应釜本体内,所述合成反应釜本体内的上下均设置有搅拌叶。

12.本实用新型与现有技术相比具有的有益效果是:本实用新型在合成反应釜内均布6块h8*100*1200(304)板,促使笨、丙酰氯、三氯化铝通过酰化反应快速合成苯丙酮,本实用新型快速合成医药中间体苯丙酮,苯丙酮属于重要化工原料,用于制药.香料.香精及有机精细化工合成工业中间体,属于芳香族酮类产品通用中间体苯丙酮。

附图说明

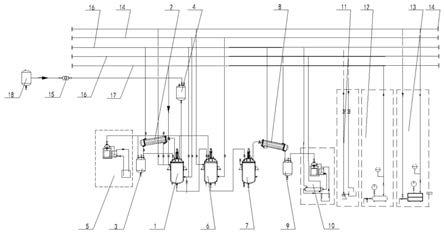

13.下面结合附图对本实用新型做进一步的说明。

14.图1为本实用新型的结构示意图。

15.图2为本实用新型中合成反应釜的结构示意图。

16.图中:1为合成反应釜、101为合成反应釜本体、102为折流板、103为降温管、104为搅拌叶、2为第一冷凝器、3为回收罐、4为滴加罐、5为合成真空系统、6为水解反应釜、7为减压蒸馏釜、8为第二冷凝器、9为成品罐、10为真空系统、11为水循环系统、12为蒸汽加热系统、13为冰机系统、14为冰机管路、15为上料泵、16为水循环管路、17为蒸汽管路、18为苯储罐。

具体实施方式

17.如图1、图2所示,本实用新型一种医药中间体快速合成苯丙酮系统,包括合成反应釜1、第一冷凝器2、回收罐3、滴加罐4、合成真空系统5、水解反应釜6、减压蒸馏釜7、第二冷凝器8、成品罐9、真空系统10和上料泵15,所述合成反应釜1的进料口连接滴加罐4出口,所述滴加罐4进口通过上料泵15与苯储罐18连通,所述合成反应釜1的出料口与水解反应釜6的进料口连通,所述第一冷凝器2的进料端与合成反应釜1的上部挥发口连通,所述第一冷凝器2的冷凝端连接在回收罐3上,合成真空系统5的抽真空端分别连接在回收罐3、合成反应釜1和水解反应釜6上,所述减压蒸馏釜7的进料端与水解反应釜6的出料端连通,所述减压蒸馏釜7的出料端与第二冷凝器8的进料端连通,所述第二冷凝器8的冷凝端连接在成品罐9上,所述真空系统10的抽真空端连接在成品罐9上。

18.所述第一冷凝器2和第二冷凝器8的冷却层均连接在水循环管路16上。

19.所述合成反应釜1和水解反应釜6的壁内管道均连接在冰机管路14上。

20.所述水循环管路16连接在水循环系统11上。

21.所述冰机管路14连接在冰机系统13上。

22.所述合成反应釜1的加热管路与蒸汽管路17连通。

23.所述蒸汽管路17与蒸汽加热系统12连通。

24.所述合成反应釜1的结构为:包括合成反应釜本体101、折流板102、降温管103和搅拌叶104,多块所述折流板102竖直均布在合成反应釜本体101内,多个环形设置的所述降温管103竖直分布在合成反应釜本体101内,所述合成反应釜本体101内的上下均设置有搅拌叶104。

25.本实用新型的工作过程:将笨400kg和三氯化铝1000kg投入内装折流板合成反应釜内,开启搅拌速度控制在63转/min,其余笨600kg和丙酰氯330kg由合成真空系统作用下抽到上位槽,冰机系统温度控制在10℃通过冰机管路连通合成反应釜开始滴加混合反应液(笨+丙酰氯),滴加时间控制在90min.生产苯丙酮重量配比(笨1:丙酰氯0.33:三氯化铝0.55)。滴加完毕升温75℃回流酰化反应2小时然后蒸出笨,合成反应釜内苯丙酮降温温度降至20℃开启底阀在合成真空作用下进入水解反应釜,水解反应釜内加入800kg水在冰机系统通过冰机管路降温,水解反应釜的冰水控制在0℃一下要严格控制阀门开启速度和流量,控制水解反应釜水解温度不得超过20℃,水解结束分层水排出其余经过板框过滤机滤出催化剂,苯丙酮粗品经过水洗中和,粗品苯丙酮在真空系统作用下进入减压蒸馏反应釜

开始蒸馏,减压蒸馏釜导热油温度控制在180

‑‑

200℃,真空度控制在0.97

‑‑

0.98,冷凝器循环水温度控制在27

‑‑

30℃减压蒸馏温度馏分在112

‑

120℃苯丙酮。

26.本实用新型在反应釜内均布6块h8*100*1200(304)板,促使(笨+三氯化铝)、丙酰氯、通过酰化反应水解制成医药中间体苯丙酮,本实用新型医药中间体快速合成苯丙酮用于苯丙酮属于重要化工原料,用于制药.香料.香精及有机精细化工合成工业中间体,属于芳香族酮类产品通用中间体苯丙酮。

27.上面结合附图对本实用新型的实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

技术特征:

1.一种医药中间体快速合成苯丙酮系统,其特征在于,包括合成反应釜(1)、第一冷凝器(2)、回收罐(3)、滴加罐(4)、合成真空系统(5)、水解反应釜(6)、减压蒸馏釜(7)、第二冷凝器(8)、成品罐(9)、真空系统(10)和上料泵(15),所述合成反应釜(1)的进料口连接滴加罐(4)出口,所述滴加罐(4)进口通过上料泵(15)与苯储罐(18)连通,所述合成反应釜(1)的出料口与水解反应釜(6)的进料口连通,所述第一冷凝器(2)的进料端与合成反应釜(1)的上部蒸发口连通,所述第一冷凝器(2)的冷凝端连接在回收罐(3)上,合成真空系统(5)的抽真空端分别连接在回收罐(3)、合成反应釜(1)和水解反应釜(6)上,所述减压蒸馏釜(7)的进料端与水解反应釜(6)的出料端连通,所述减压蒸馏釜(7)的蒸馏端与第二冷凝器(8)的进料端连通,所述第二冷凝器(8)的冷凝端连接在成品罐(9)上,所述真空系统(10)的抽真空端连接在成品罐(9)上。2.根据权利要求1所述的一种医药中间体快速合成苯丙酮系统,其特征在于,所述第一冷凝器(2)和第二冷凝器(8)的冷却层均连接在水循环管路(16)上。3.根据权利要求1所述的一种医药中间体快速合成苯丙酮系统,其特征在于,所述合成反应釜(1)和水解反应釜(6)的壁内管道均连接在冰机管路(14)上。4.根据权利要求2所述的一种医药中间体快速合成苯丙酮系统,其特征在于,所述水循环管路(16)连接在水循环系统(11)上。5.根据权利要求3所述的一种医药中间体快速合成苯丙酮系统,其特征在于,所述冰机管路(14)连接在冰机系统(13)上。6.根据权利要求1所述的一种医药中间体快速合成苯丙酮系统,其特征在于,所述合成反应釜(1)的加热管路与蒸汽管路(17)连通。7.根据权利要求6所述的一种医药中间体快速合成苯丙酮系统,其特征在于,所述蒸汽管路(17)与蒸汽加热系统(12)连通。8.根据权利要求1所述的一种医药中间体快速合成苯丙酮系统,其特征在于,所述合成反应釜(1)的结构为:包括合成反应釜本体(101)、折流板(102)、降温管(103)和搅拌叶(104),多块所述折流板(102)竖直均布在合成反应釜本体(101)内,多个环形设置的所述降温管(103)竖直分布在合成反应釜本体(101)内,所述合成反应釜本体(101)内的上下均设置有搅拌叶(104)。

技术总结

本实用新型公开一种医药中间体快速合成苯丙酮系统,利用内装折流板反应釜快速合成反应制环氧树脂固化剂,达到低耗、高效、清洁的生产目的;采用的技术方案为:合成反应釜的进料口连接滴加罐出口,滴加罐进口通过上料泵与苯胺储罐连通,合成反应釜的出料口与水解反应釜的进料口连通,第一冷凝器的进料端与合成反应釜的上部挥发口连通,第一冷凝器的冷凝端连接在回收罐上,合成真空系统的抽真空端分别连接在回收罐、合成反应釜和水解反应釜上,减压蒸馏釜的进料端与水解反应釜的出料端连通,减压蒸馏釜的出料端与第二冷凝器的进料端连通,第二冷凝器的冷凝端连接在成品罐上,真空系统的抽真空端连接在成品罐上;本实用新型广泛应用于精细化工领域。于精细化工领域。于精细化工领域。

技术研发人员:郭继波 周广鹏 郭伟 赵明波

受保护的技术使用者:郭继波

技术研发日:2021.04.16

技术公布日:2021/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1