一种金刚石刀头复合梯度冷压坯成型模具的制作方法

1.本实用新型涉及金刚石磨具技术领域,更具体地说是指一种金刚石刀头复合梯度冷压坯成型模具。

背景技术:

2.目前,就整个金刚石复合梯度刀头的生产都是采用传统生产工艺进行生产,使用半自动冷压成内外料,加上手工装片入模的工艺为主,工艺过程复杂,半自动冷压机在压制不同的产品时需要专业的人员来更换模具,同时受限于工艺的要求,难成型的胎体和压制胎体厚度小于1mm时,存在成型料片脱离推出时边角破损,对产品品质有极大的影响。压制完成后的料片,需要手工装片操作,内外料的隔层分布,依赖人工的装片作业,存在装片内外料错位,料片缺角人工难以发现等品质问题,目前市场上尚未发现用于复合梯度一次成型冷压模具。

技术实现要素:

3.基于上述问题,本实用新型提供一种金刚石刀头复合梯度冷压坯成型模具,以解决现有的金刚石复合梯度需要手工装片,无法一次成型模的问题。

4.本实用新型采用如下技术方案:

5.一种金刚石刀头复合梯度冷压坯成型模具,包括上模座、粉料填充容积模和下模座,所述上模座和下模座分别位于所述粉料填充容积模的上下两端,所述上模座的底面向下延伸有若干块带弧度的上凸模块,所述下模座的顶面向上延伸有若干个带弧度的下凸模块,所述上凸模块和下凸模块一一对应,所述粉料填充容积模镂空有若干个带弧度的孔腔,所述孔腔两端开口分别用于被所述上凸模块和下凸模块伸入。

6.进一步地,还包括一连杆机构,所述连杆机构位于所述粉料填充容积模一侧,所述连杆机构包括上连杆、下连杆和连杆座,所述上连杆和下连杆一端枢接于所述连杆座上,所述上连杆另一端与所述上模座的顶面固定连接,所述下连杆另一端与所述下模座固定。

7.进一步地,所述粉料填充容积模固定在冷压机上,所述粉料填充容积模上下两面与冷压机的工作面保持水平,所述连杆座固定于所述冷压机的工作面,且连杆座位于所述孔腔的弧心方向一端。

8.进一步地,所述孔腔的弧心与所述上连杆和下连杆的枢接中心重合。

9.进一步地,所述冷压机的下压气缸与所述上连杆连接,用于驱动所述上连杆沿着枢接中心向下运动,所述冷压机的上压气缸与所述下连杆连接,用于驱动下连杆沿着枢接中心向上运动。

10.进一步地,所述上凸模块、下凸模块和孔腔的弧度相同。

11.进一步地,所述上凸模块和下凸模块朝向所述孔腔的端面为梯度斜面。

12.由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:

13.本实用新型利用上、下凸模块和孔腔形成填充容积,其填充容积形成的形状和最终成型的冷压坯刀头形状一致,并且每次压制完一层,产生的粉料填充容积和成型后的冷压坯梯度一致,保证在冷压完成后,成型坯密实度一致,从而在实现金刚石带梯度的复合型刀头一次性成型的同时,保证冷压坯刀头在烧结后的产品无裂横,表面光滑,具有优良的产品品质。

附图说明

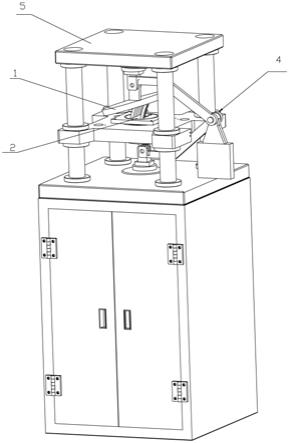

14.图1为本实用新型装配于冷压机后结构示意图;

15.图2为本实用新型装配于冷压机后主视图;

16.图3为本实用新型主视图;

17.图4为本实用新型粉料填充容积模结构示意图。

18.其中,图中标号为:上模座1,粉料填充容积模2,下模座3,连杆机构4,上凸模块11,下凸模块31,孔腔21,上连杆41,下连杆42,连杆座43,冷压机5,上压气缸51,下压气缸52。

具体实施方式

19.下面参照附图说明本实用新型实施例的具体实施方式。

20.参照图3和图4,一种金刚石刀头复合梯度冷压坯成型模具,包括上模座1、粉料填充容积模2、下模座3和连杆机构4,上模座1和下模座3分别位于粉料填充容积模2的上下两端。上模座1的底面向下延伸有若干块带弧度的上凸模块11,下模座3的顶面向上延伸有若干个带弧度的下凸模块31,上凸模块11和下凸模块31一一对应,粉料填充容积模2镂空有若干个带弧度的孔腔21,孔腔21两端开口分别用于被上凸模块11和下凸模块31伸入,上凸模块11、下凸模块31和孔腔21的弧度相同,且上凸模块11和下凸模块31朝向孔腔21的一端的端面为梯度斜面设计。

21.参照图3和图4,连杆机构4位于粉料填充容积模2一侧,连杆机构4包括上连杆41、下连杆42和连杆座43,上连杆41和下连杆42一端枢接于连杆座43上,上连杆41另一端与上模座1的顶面固定连接,下连杆42另一端与下模座3固定。

22.参照图1至图4,本实用新型使用时,装配在现有的冷压机5上,粉料填充容积模2固定在冷压机5上,粉料填充容积模2上下两面与冷压机5的工作面保持水平,连杆座43固定于冷压机5的工作面上,且连杆座43位于孔腔21的弧心方向一端,正视时,孔腔21的弧心与上连杆41和下连杆42的枢接中心重合。冷压机5的下压气缸52与上连杆41连接,用于驱动上连杆41沿着枢接中心向下转动,冷压机5的上压气缸51与下连杆42连接,用于驱动下连杆42沿着枢接中心向上转动。

23.参照图1至图4,作业时,粉料填充容积模2由冷压机5自带的粉料推送盒将粉料填充入孔腔21,下凸模块31与孔腔21形成的容积正好带有梯度,当粉料填充完毕后,上压气缸51和下压气缸52作业,上凸模块11和下凸模块31分别在上连杆41和下连杆42的带动下,相互靠拢挤压粉料,完成金刚石刀头的一层压制后,上凸模块11和下凸模块31复位,重复填充粉料,再次压制,如此根据设定的参数,重复多次压制,当最后一层压制时,压制力度比前几次设定的压制力度要大,当所有压制完毕后,即可实现金刚石带梯度的复合型刀头一次性成型。本实用新型利用上、下凸模块31和孔腔21形成填充容积,其填充容积形成的形状和最

终成型的冷压坯刀头形状一致,并且本实用新型的形成的填充容积来填充粉料,每次压制完一层,产生的粉料填充容积和成型后的冷压坯梯度一致,保证在冷压完成后,成型坯密实度一致,从而保证冷压坯刀头在烧结后的产品无裂横,表面光滑,具有优良的产品品质。

24.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

技术特征:

1.一种金刚石刀头复合梯度冷压坯成型模具,其特征在于:包括上模座、粉料填充容积模和下模座,所述上模座和下模座分别位于所述粉料填充容积模的上下两端,所述上模座的底面向下延伸有若干块带弧度的上凸模块,所述下模座的顶面向上延伸有若干个带弧度的下凸模块,所述上凸模块和下凸模块一一对应,所述粉料填充容积模镂空有若干个带弧度的孔腔,所述孔腔两端开口分别用于被所述上凸模块和下凸模块伸入。2.根据权利要求 1 所述的一种金刚石刀头复合梯度冷压坯成型模具,其特征在于:还包括一连杆机构,所述连杆机构位于所述粉料填充容积模一侧,所述连杆机构包括上连杆、下连杆和连杆座,所述上连杆和下连杆一端枢接于所述连杆座上,所述上连杆另一端与所述上模座的顶面固定连接,所述下连杆另一端与所述下模座固定。3.根据权利要求 2 所述的一种金刚石刀头复合梯度冷压坯成型模具,其特征在于:所述粉料填充容积模固定在冷压机上,所述粉料填充容积模上下两面与冷压机的工作面保持水平,所述连杆座固定于所述冷压机的工作面,且连杆座位于所述孔腔的弧心方向一端。4.根据权利要求 3 所述的一种金刚石刀头复合梯度冷压坯成型模具,其特征在于:所述孔腔的弧心与所述上连杆和下连杆的枢接中心重合。5.根据权利要求 3 所述的一种金刚石刀头复合梯度冷压坯成型模具,其特征在于:所述冷压机的下压气缸与所述上连杆连接,用于驱动所述上连杆沿着枢接中心向下运动,所述冷压机的上压气缸与所述下连杆连接,用于驱动下连杆沿着枢接中心向上运动。6.根据权利要求 1 所述的一种金刚石刀头复合梯度冷压坯成型模具,其特征在于:所述上凸模块、下凸模块和孔腔的弧度相同。7.根据权利要求 1 所述的一种金刚石刀头复合梯度冷压坯成型模具,其特征在于:所述上凸模块和下凸模块朝向所述孔腔的端面为梯度斜面。

技术总结

本实用新型涉及一种金刚石刀头复合梯度冷压坯成型模具,包括上模座、粉料填充容积模和下模座,上模座和下模座分别位于粉料填充容积模的上下两端,上模座的底面向下延伸有若干块带弧度的上凸模块,下模座的顶面向上延伸有若干个带弧度的下凸模块,上凸模块和下凸模块一一对应,粉料填充容积模镂空有若干个带弧度的孔腔,孔腔两端开口分别用于被上凸模块和下凸模块伸入。本实用新型通过上、下凸模块和孔腔形成填充容积,其填充容积形成的形状和最终成型的冷压坯刀头形状一致,可实现金刚石带梯度的复合型刀头一次性成型,无需手工装片。无需手工装片。无需手工装片。

技术研发人员:黄莹华 郭永鑫 黄兴 邱峰生 吴海超

受保护的技术使用者:万龙时代科技有限公司

技术研发日:2021.05.20

技术公布日:2021/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1