一种适用光电设备的微型复合法高纯制氮设备的制作方法

1.本实用新型涉及一种制氮设备,尤其涉及一种小型高纯度制氮设备。

背景技术:

2.工业传统氮气制取是以空气为原料,将其中的氧氮分离而获得,主要方法有深冷法、变压吸附法及膜分离法等。

3.一、深冷法

4.工业上的大规模制氮通常采用传统的深冷法。深冷法是以空气为原料,在深冷空分装置中把空气深冷液化,利用氧和氮的沸点不同,进行精馏分离而获得。深冷法作为一种传统的空分技术,具有产气量大、产品氮气纯度高、运行稳定的优点。但它的工艺流程复杂,设备的制造、安装调试等要求高,一次性投资多,基建费用高,占地面积大,产气较慢,(12~24小时),深冷法适宜于大规模工业制氮,而在中小规模制氮就显得不很经济。

5.二、变压吸附法

6.变压吸附(pressureswingadsorption简称psa)气体分离技术中非低温气体分离技术的重要分支。变压吸附制氮是以空气为原料,用碳分子筛作为吸附剂,运用变压吸附原理,利用碳分子筛对氧和氮的选择性吸附,使氧氮分离从而获得氮气。

7.三、膜分离法

8.膜分离的基本原理是以空气为原料,在一定压力下,利用氧和氮等不同性质的气体在中空纤维膜的不同渗透速率来使氧和氮分离的。膜分离制氮和上述两种制氮方法相比,具有装置结构更简单,体积更小,无切换阀门,操作和维护管理更方便,产气速度更快,增扩容方便等优点。膜分离制氮比较适合于要求氮气纯度≤98%的中小型氮气用户,具有的功能价格比。然而当要求氮气纯度高于98%时,它和同规格的变压吸附装置相比,其价格要高出30%左右。

9.光电设备内部光学零件对环境湿度要求很高,但由于壳体存在各种机械电气接口导致漏气,因此都要求在恶劣环境使用后或者每3个月必须进行充高纯氮气(露点-50度;纯度99.999%,流量0.2nm3/h)干燥;且为了使用方便,有小型化需求。

技术实现要素:

10.本实用新型的目的在于克服上述现有技术的不足,提供了一种适用光电设备的微型复合法高纯制氮设备。

11.为了实现上述目的,本实用新型采用的技术方案是:

12.一种适用光电设备的微型复合法高纯制氮设备,所述制氮设备按气路走向依次包括组合过滤模组,制氮膜组,psa碳分子筛装置和氮气储罐;所述psa碳分子筛装置包括吸附塔a和b,以及由plc控制器控制的第一到第八电磁阀,按气路走向先经过第一电磁阀,然后分流分别经过第二和第三电磁阀分别连接吸附塔a和b的进口,吸附塔a和b的进口之间还串接有第四和第五电磁阀,所述第四和第五电磁阀之间的管路上设有出气口;吸附塔a和b的

出口分别连接第六和第七电磁阀,然后合流经过第八电磁阀连接所述氮气储罐;吸附塔a和b的出口之间还跨接有由所述plc控制器控制的再生气节流阀。

13.进一步地,所述组合过滤模组和制氮膜组之间的管路上设有加热器。

14.进一步地,所述出气口处设有消声器。

15.由外部通过接口输入压缩空气,一般由无油压缩机和气罐提供0.8-0.9mpa,经过组合过滤模组,过滤压缩空气的水分、杂质等,再经过加热器送入制氮膜组,加热器一般在低于-10度以下才启动。

16.当压缩空气通过制氮膜组时,渗透速度较快的气体如水汽、氢气、二氧化碳、氧气,通过膜组件后,在膜渗透侧被富集,而渗透速度较慢的气体如氮气、氩气等则在膜的滞流侧被富集,达到氧氮分离的目的。制氮膜组输出氮气纯度为90%左右,露点降低,但没有达到使用要求。

17.经过制氮膜组的纯度不高的压缩氮气进入psa碳分子筛装置,经过第一电磁阀、第二电磁阀进入吸附塔a,吸附塔a内压力升高,压缩空气中的氧分子、水、二氧化碳等成份在碳分子筛表面吸附,未吸附的氮气流出吸附塔,经过第六电磁阀、第八电磁阀进入氮气储罐,这个过程简称为左吸,持续时间为几十秒。左吸过程结束后,压缩空气经过第一电磁阀、第三电磁阀进入吸附塔b,压缩空气中的氧分子、水、二氧化碳等成份被碳分子筛吸附,富集的氮气经过第七电磁阀、第八电磁阀进入氮气储罐,这个过程简称为右吸,持续时间与左吸相近,同时吸附塔a中碳分子筛吸附的氧气通过第四电磁阀释放回大气当中,此过程称之为解吸;反之吸附塔a吸附时吸附塔b同时通过第五电磁阀解吸。右吸结束后,再切换到左吸过程,一直这样交替循环进行下去。

18.经一段时间后,吸附塔中被碳分子筛吸附的氧达到饱和,需进行再生,再生是通过停止吸附步骤,降低吸附塔的压力来实现的。已完成吸附的吸附塔短期均压后开始降压,通过再生气节流阀脱除已吸附的氧气、水、二氧化碳等成份,完成再生过程。再生还原后再进入下一个循环过程。两个吸附塔交替进行吸附和再生,从而产生流量和纯度稳定的产品氮气,两只吸附塔的切换由plc控制器控制自动完成。

19.本实用新型的有益效果是:通过在psa碳分子筛装置前端加入制氮膜组,将空气中氮气纯度提高到90%左右,再通过psa碳分子筛装置吸附剩余的氧气,实现制氮纯度达到99.999%,大大提高制氮效率,减小制氮机体积,缩短出氮时间。

附图说明

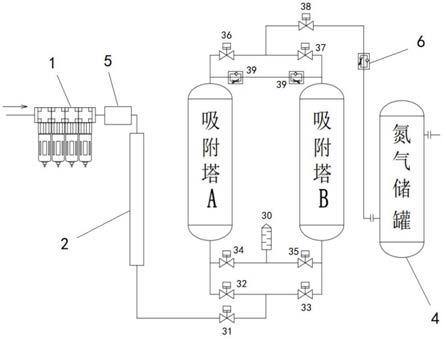

20.图1是本实用新型实施例部件连接示意图;

21.图中标号名称:1-组合过滤模组,2-制氮膜组,30-消声器,31-第一电磁阀,32-第二电磁阀,33-第三电磁阀,34-第四电磁阀,35第五电磁阀-,36-第六电磁阀,37-第七电磁阀,38-第八电磁阀,39-再生气节流阀,4-氮气储罐,5-加热器,6-出气节流阀。

具体实施方式

22.下面结合实施例对本实用新型作进一步的详细说明,如图1所示,一种适用光电设备的微型复合法高纯制氮设备,所述制氮设备按气路走向依次包括组合过滤模组1,制氮膜组2,psa碳分子筛装置和氮气储罐4;所述psa碳分子筛装置包括吸附塔a和b,以及由plc控

制器控制的第一31到第八电磁阀38,按气路走向先经过第一电磁阀31,然后分流分别经过第二32和第三电磁阀33分别连接吸附塔a和b的进口,吸附塔a和b的进口之间还串接有第四34和第五电磁阀35,所述第四34和第五电磁阀35之间的管路上设有出气口,出气口处设有消声器30;吸附塔a和b的出口分别连接第六36和第七电磁阀37,然后合流经过第八电磁阀38连接所述氮气储罐4;吸附塔a和b的出口之间还跨接有由所述plc控制器控制的再生气节流阀39。所述组合过滤模组1和制氮膜组2之间的管路上设有加热器5。

23.本设备突破高纯制氮设备小型化技术难关,实现纯度99.999%,露点-50度、流量流量0.2nm3/h的高纯制氮设备,尺寸控制在280mm*320mm*660mm,重量不大于25kg。

24.以上内容仅用以说明本实用新型的技术方案,本领域的普通技术人员对本实用新型的技术方案进行的简单修改或者等同替换,均不脱离本实用新型技术方案的实质和范围。

技术特征:

1.一种适用光电设备的微型复合法高纯制氮设备,其特征在于:所述制氮设备按气路走向依次包括组合过滤模组,制氮膜组,psa碳分子筛装置和氮气储罐;所述psa碳分子筛装置包括吸附塔a和b,以及由plc控制器控制的第一到第八电磁阀,按气路走向先经过第一电磁阀,然后分流分别经过第二和第三电磁阀分别连接吸附塔a和b的进口,吸附塔a和b的进口之间还串接有第四和第五电磁阀,所述第四和第五电磁阀之间的管路上设有出气口;吸附塔a和b的出口分别连接第六和第七电磁阀,然后合流经过第八电磁阀连接所述氮气储罐;吸附塔a和b的出口之间还跨接有由所述plc控制器控制的再生气节流阀。2.根据权利要求1所述的制氮设备,其特征在于:所述组合过滤模组和制氮膜组之间的管路上设有加热器。3.根据权利要求2所述的制氮设备,其特征在于:所述出气口处设有消声器。

技术总结

本实用新型公开了一种适用光电设备的微型复合法高纯制氮设备,包括组合过滤模组,制氮膜组,PSA碳分子筛装置和氮气储罐;PSA碳分子筛装置包括吸附塔A和B,以及由PLC控制器控制的第一到第八电磁阀,按气路走向先经过第一电磁阀,然后分流经过第二和第三电磁阀并分别连接吸附塔A和B进口,吸附塔A、B进口之间还串接有第四和第五电磁阀,第四和第五电磁阀之间的管路上设有出气口;吸附塔A和B的出口分别连接第六和第七电磁阀,然后合流经过第八电磁阀并进一步经过出气节流阀连接所述氮气储罐;吸附塔A和B的出口之间还跨接有由所述PLC控制器控制的再生气节流阀。本装置实现制氮纯度达到99.999%,大大提高制氮效率,减小制氮机体积,缩短出氮时间。缩短出氮时间。缩短出氮时间。

技术研发人员:林庆艇 潘伟 余尚武 郑好含 罗华强 曾宇 金旭光

受保护的技术使用者:航天科工深圳(集团)有限公司

技术研发日:2021.08.10

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1