一种具有金属粒子的导流件混料系统的制作方法

1.本实用新型涉及一种导流件制造技术领域,具体涉及一种将塑料及金属粒子混合制成导流件的混料系统。

背景技术:

2.现今社会中,通常为了降低室内温度时,会启用电风扇或是冷气进行空气导流的功用,以达到室内温度降低的作用。

3.在传统形式上的电风扇或是冷气,通常是会利用一导流件将气体输出至室内环境中(例如电风扇是利用扇叶回旋的方式导出气体,而冷气则是用贯流扇导引输出的气体),使得其气体导出时,可有效地达到降低温度的作用。当前缺少可以有效制备由金属粒子和塑料混合制成的导流件的设备。

技术实现要素:

4.针对现有技术的不足,本实用新型旨在提供一种具有金属粒子的导流件混料系统。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种具有金属粒子的导流件混料系统,包括混料装置、搅拌装置和导流件冷却模型;所述搅拌装置内设有粗搅拌装置和细搅拌装置,所述粗搅拌装置的输入口和输出口分别连通于所述混料装置的输出口和细搅拌装置的输入口;所述细搅拌装置的输出口连通于所述导流件冷却模型的输入口;所述粗搅拌装置的搅拌叶片之间的间距大于所述细搅拌装置的搅拌叶片之间的间距。

7.进一步地,所述导流件混料系统还包括有真空装置,所述真空装置连接于所述细搅拌装置。

8.更进一步地,所述细搅拌装置连通有排气装置。

9.进一步地,所述导流件混料系统还包括有加热装置,所述加热装置连接于所述混料装置,用于对混料装置进行加热。

10.本实用新型的有益效果在于:利用本实用新型,可以对金属粒子和塑料进行充分的混合,并且可以减少混料中的气泡,从而提高制备得到的导流件质量。

附图说明

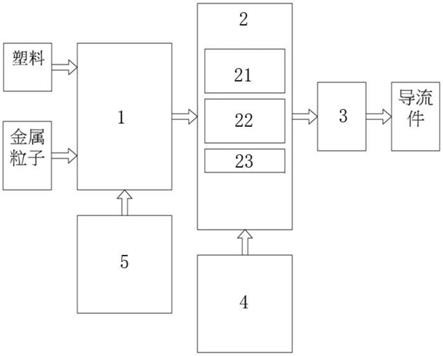

11.图1为本实用新型实施例中导流件混料系统的构成示意图;

12.图2为本实用新型实施例中粗搅拌装置的搅拌叶片示意图;

13.图3为本实用新型实施例中细搅拌装置的搅拌叶片示意图;

14.图4为利用本实用新型实施例导流件混料系统制备得到的导流件示意图;

15.图5为利用本实用新型实施例导流件混料系统制备得到的另一导流件示意图。

具体实施方式

16.以下将结合附图对本实用新型作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围并不限于本实施例。

17.本实施例提供一种具有金属粒子的导流件混料系统,如图1所示,包括混料装置1、搅拌装置2和导流件冷却模型3;所述搅拌装置2内设有粗搅拌装置21和细搅拌装置22,所述粗搅拌装置21的输入口和输出口分别连通于所述混料装置1的输出口和细搅拌装置22的输入口;所述细搅拌装置22的输出口连通于所述导流件冷却模型3的输入口;如图2、3所示,所述粗搅拌装置21的搅拌叶片211之间的间距大于所述细搅拌装置22的搅拌叶片221之间的间距。

18.进一步地,所述导流件混料系统还包括有真空装置4,所述真空装置4连接于所述细搅拌装置22。

19.更进一步地,所述细搅拌装置22连通有排气装置23。

20.进一步地,所述导流件混料系统还包括有加热装置5,所述加热装置5连接于所述混料装置1,用于对混料装置1进行加热。

21.通过上述导流件混料系统可以将塑料与金属粒子(例如塑料的成分含量可以在70%至99%之间,而所述金属粒子的成分含量则于1%至30%之间)可有效地混合制成一导流件。工作原理在于:

22.将塑料(例如聚氯乙烯(polyvinyl chloride,pvc))和金属粒子(例如包括银粒子、二氧化钛、铜或是任二者以上的组合)输入至所述混料装置中,混料装置对所接收到的材料进行预混合作业,可以起到塑料和金属粒子的初步混合作用。具体地,混料装置可利用一缩小孔径将塑料及金属粒子挤压至该缩小孔径内,使得部分塑料及所述金属粒子进行初步混合,除此之外,亦可利用例如搅拌棒进行初步混合。

23.此外,为了塑料与金属粒子之间的有效混合,本实施例还增加一个加热装置对混料装置进行加热作业,使得塑料及金属粒子透过热熔的方式进一步有效地混合。

24.预混合所得物料输入至所述搅拌单元中进行充分混合作业。物料首先进入粗搅拌装置中进行粗搅拌作业,然后输出至细搅拌装置中进行细搅拌作业。粗搅拌作业中物料被混合的程度会低于细搅拌作业。先进行粗搅拌再进行细搅拌,可以有效提高细搅拌作业中的混合效果。

25.本实施例的导流件混料系统中还设置有真空装置,用于对细搅拌装置执行真空作业,当通过抽真空的方式使细搅拌装置内部的压力变小时,细搅拌装置中的混合物料因搅拌或其他因素所产生的气泡则会膨胀而浮至混合材料的表面上,从而实现引出混合材料中的气泡,且透过气泡自行撑破的方式返回至空气环境中。

26.进一步地,为了更有效地排除混合材料中的气泡,细搅拌装置连接有排气装置,在细搅拌作业完成并且真空装置停止作业时,细搅拌装置内恢复正常气压状态,此时,利用排气装置可以将浮在混合材料上的气泡(即未撑破的气泡)进一步排出至细搅拌装置外部,以进一步减少混合材料内存在气泡的风险。

27.当混合材料完成粗搅拌和细搅拌后,搅拌单元将成型材料输出至所述导流件冷却模型内,其中,导流件冷却模型用于冷却及塑型成型材料,故当成型材料被输入至导流件冷

却模型时,导流件冷却模型会对成型材料进行冷却,且进一步将成型材料塑型成所要制备的导流件的形状,如此,待成型材料完成冷却时,就完成导流件的制备。

28.图4、5为利用上述导流件混料系统制备得到的导流件示意图。经由如上的导流件混料系统所制成的具有金属粒子的导流件50,至少具有一导流部(例如风扇的背面或是贯流扇的风输入的一侧)及一输出部51(例如风扇的正面或是贯流扇的风输出的另侧),该导流部接收一种气体,且将该气体导流至该输出部的位置上,该输出部则将该气体输出至一个外部环境中。利用金属粒子,导流件可以起到抗菌和净化空气的效果。

29.其中该导流件可以是电风扇的扇叶、冷气的贯流扇、空气门的风扇或是吸顶扇的扇叶等。需要说明的是,混料材料可以再塑型、铸模(冷气或电风扇壳体进风处)产生防菌材料(光触媒材料),从而起到抗菌和净化空气的效果。

30.对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本实用新型权利要求的保护范围之内。

技术特征:

1.一种具有金属粒子的导流件混料系统,其特征在于,包括混料装置、搅拌装置和导流件冷却模型;所述搅拌装置内设有粗搅拌装置和细搅拌装置,所述粗搅拌装置的输入口和输出口分别连通于所述混料装置的输出口和细搅拌装置的输入口;所述细搅拌装置的输出口连通于所述导流件冷却模型的输入口;所述粗搅拌装置的搅拌叶片之间的间距大于所述细搅拌装置的搅拌叶片之间的间距。2.根据权利要求1所述的具有金属粒子的导流件混料系统,其特征在于,所述导流件混料系统还包括有真空装置,所述真空装置连接于所述细搅拌装置。3.根据权利要求2所述的具有金属粒子的导流件混料系统,其特征在于,所述细搅拌装置连通有排气装置。4.根据权利要求1所述的具有金属粒子的导流件混料系统,其特征在于,所述导流件混料系统还包括有加热装置,所述加热装置连接于所述混料装置,用于对混料装置进行加热。

技术总结

本实用新型公开了一种具有金属粒子的导流件混料系统,包括混料装置、搅拌装置和导流件冷却模型;所述搅拌装置内设有粗搅拌装置和细搅拌装置,所述粗搅拌装置的输入口和输出口分别连通于所述混料装置的输出口和细搅拌装置的输入口;所述细搅拌装置的输出口连通于所述导流件冷却模型的输入口;所述粗搅拌装置的搅拌叶片之间的间距大于所述细搅拌装置的搅拌叶片之间的间距。利用本实用新型,可以对金属粒子和塑料进行充分的混合,并且可以减少混料中的气泡,从而提高制备得到的导流件质量。从而提高制备得到的导流件质量。从而提高制备得到的导流件质量。

技术研发人员:蔡金土

受保护的技术使用者:禾联硕股份有限公司

技术研发日:2021.08.19

技术公布日:2022/3/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1