卧式汽水分离器的制作方法

1.本实用新型属于汽水分离器技术领域,属于煤矿井下低压瓦斯抽采系统管路瓦斯汽水分离装置,具体涉及一种卧式汽水分离器。

背景技术:

2.常用的汽水分离装置为立式的,包括带有进、排气口的壳体,壳体内设有阻板,壳体整体通过地脚固定在基础上。该分离装置是通过阻片单循环方式进行汽水分离的,分离效果较差,分离率仅为60-70%,难以满足使用需求。

技术实现要素:

3.本实用新型的目的是提供一种结构简单、设计合理,分离效果好,分离率高的卧式汽水分离器。

4.本实用新型采用的技术方案为:该分离器包括两端分别为进、排气口的壳体,其特点是:壳体的下部设有与放水器连接的排水口;在壳体内腔下部、排水口的上部设有沿轴向贯穿壳体内腔的透水隔板;在壳体内腔上部设有上弧板,壳体内腔下部、透水隔板上面设有下弧板,上弧板、下弧板及透水隔板之间形成s形离心风道。

5.采用上述结构,使用时,首先由于瓦斯混合气体中的瓦斯气和悬浮其中的水滴微粒质量不同,在非直线的圆弧面运动中会产生不同的离心力。在该离心力的作用下,瓦斯混合气体的流动轨迹及方向产生不同的变化,从而有效地将汽水分离开来。其次瓦斯混合气体是沿着s形离心风道流动的,其运行轨迹是s形的,并出现多次变向,更利于汽水的分离。最后所分离的水通过透水隔板及时流入下面的排水口,避免重新被气体带起,再通过放水器顺利地排出。由于通过上述两次汽水分离过程,分离效果得到有效地提高,分离率可达90-95%,能够满足使用需求。本实用新型结构简单、设计合理,结构紧凑,安装简单、维修便捷、适用压力范围宽。

附图说明

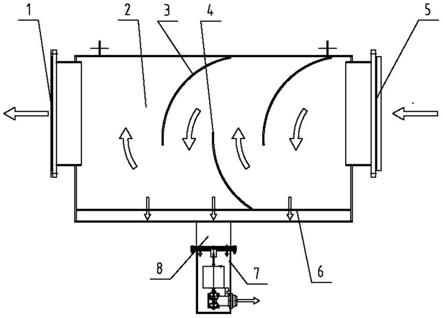

6.图1为本实用新型的结构示意图;

7.图2为图1的左视图;

8.图3为本实用新型的内部结构示意图。

9.图4为本实用新型上、下弧板的结构意图。

具体实施方式

10.如图1、图2、图3所示,本实用新型包括两端分别为进、排气口1、5的壳体2。该壳体2为卧式结构,其进、排气口1、5上安装有法兰,通过该法兰即可直接安装在瓦斯管路或设备上,安装简单便的同时,由于壳体2为卧式结构,无需地脚及打基础,安装位置尺寸精度要求不高。壳体2的下部设有与放水器7连接的排水口8。在壳体2内腔下部、排水口8的上部设有

沿轴向贯穿壳体1内腔的透水隔板6。在壳体2内腔上部设有上弧板3,壳体2内腔下部、透水隔板上面设有下弧板4,上弧板3、下弧板4及透水隔板6之间形成s形离心风道。

11.如图4所示,上、下弧板3、4为曲面流线型结构,其通过沿壳体2弧形内壁安装的内端安装在壳体2内腔内。上弧板3的弧形逆时针展开,下弧板4的弧形顺时针展开。

技术特征:

1.一种卧式汽水分离器,包括两端分别为进、排气口(1、5)的壳体(2),其特征是:壳体(2)的下部设有与放水器(7)连接的排水口(8);在壳体(2)内腔下部、排水口(8)的上部设有沿轴向贯穿壳体(2)内腔的透水隔板(6);在壳体(2)内腔上部设有上弧板(3),壳体(2)内腔下部、透水隔板(6)上面设有下弧板(4),上弧板(3)、下弧板(4)及透水隔板(6)之间形成s形离心风道。2.根据权利要求1所述的卧式汽水分离器,其特征是:壳体(2)为卧式结构,其进、排气口(1、5)上安装有法兰。3.根据权利要求1或2所述的卧式汽水分离器,其特征是:上、下弧板(3、4)为曲面流线型结构,其通过沿壳体(2)弧形内壁安装的内端安装在壳体(2)内腔内。

技术总结

本实用新型公开了一种卧式汽水分离器,包括两端分别为进、排气口的壳体,壳体的下部设有与放水器连接的排水口;在壳体内腔下部、排水口的上部设有沿轴向贯穿壳体内腔的透水隔板;在壳体内腔上部设有上弧板,壳体内腔下部、透水隔板上面设有下弧板,上弧板、下弧板及透水隔板之间形成S形离心风道。采用上述结构,本实用新型通过两次汽水分离过程,分离效果得到有效地提高,分离率可达90-95%,能够满足使用需求。本实用新型结构简单、设计合理,结构紧凑,安装简单、维修便捷、适用压力范围宽。适用压力范围宽。适用压力范围宽。

技术研发人员:杨少华

受保护的技术使用者:辽宁华科中煤装备有限公司

技术研发日:2021.08.24

技术公布日:2022/2/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1