一种四氯化锆生产尾气的吸收循环罐的制作方法

1.本实用新型涉及四氯化锆生产领域,具体涉及一种四氯化锆生产尾气的吸收循环罐。

背景技术:

2.在四氯化锆生产过程,会产生具有腐蚀性的尾气,需要对其进行收集并循环使用。现有使用的原储罐的罐体为frp材质制成,循环使用后次氯酸钠溶液对其产生侵蚀,导致储罐使用一段时间后出现泄漏,强度变弱达不到使用要求,需每月用树脂涂刷、贴布补强、堵漏,维修成本高。此外,在储罐上具有喷射器法兰口,在使用时高压液体从喷射器法兰口进入罐内,对罐内造成冲击,会影响储罐内部结构,造成损伤。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本实用新型要解决的技术问题在于提供一种四氯化锆生产尾气的吸收循环罐,结构简单,具有良好耐腐蚀性,经久耐用,能够降低维修费用。

4.为实现上述目的,本实用新型提供一种四氯化锆生产尾气的吸收循环罐,包括玻璃钢罐体、固定贴附于玻璃钢罐体内部的聚丙烯植布板、以及包覆在玻璃钢罐体外侧的纤维增强复合材料包覆层,所述聚丙烯植布板的厚度为8~10mm。

5.进一步地,所述聚丙烯植布板热熔粘贴于玻璃钢罐体内部。

6.进一步地,所述纤维增强复合材料包覆层的厚度为15~20mm。

7.进一步地,所述纤维增强复合材料包覆层外还设有的抗紫外线涂层。

8.进一步地,所述玻璃钢罐体上设有用于高压液体进入的喷射器法兰口,还包括固定于玻璃钢罐体内的聚丙烯缓冲板,所述聚丙烯缓冲板与喷射器法兰口正对。

9.进一步地,所述聚丙烯缓冲板为格栅板结构。

10.进一步地,所述玻璃钢罐体内固定有连接柱,所述聚丙烯缓冲板固定在连接柱上,且聚丙烯缓冲与主罐体内内壁之间具有间隙。

11.如上所述,本实用新型涉及的吸收循环罐,具有以下有益效果:

12.通过设置玻璃钢罐体、聚丙烯植布板、以及纤维增强复合材料包覆层,玻璃钢罐体为罐的主体结构,具有足够的强度,作为其他结构的支撑和固定基础,聚丙烯植布板能够有效地耐次氯酸钠,减少次氯酸钠对吸收循环罐的腐蚀,提高使用寿命,同时兼顾的造价成本;纤维增强复合材料包覆层则起到外部保护作用,耐磨防撞。本实用新型的吸收循环罐,结构简单,具有良好耐腐蚀性,经久耐用,能够降低维修费用。

附图说明

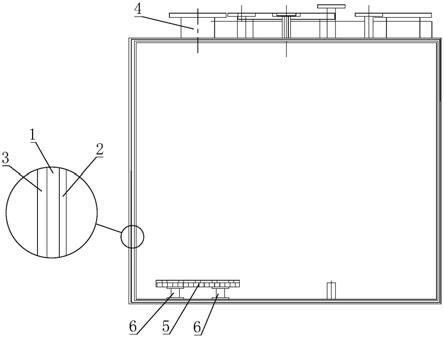

13.图1为本实用新型的吸收循环罐的结构示意图。

14.元件标号说明

[0015]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

玻璃钢罐体

[0016]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

聚丙烯植布板

[0017]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

纤维增强复合材料包覆层

[0018]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

喷射器法兰口

[0019]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

聚丙烯缓冲板

[0020]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接柱

具体实施方式

[0021]

以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

[0022]

须知,本说明书附图所绘的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0023]

参见图1,本实用新型提供了一种四氯化锆生产尾气的吸收循环罐,包括玻璃钢罐体1、固定贴附于玻璃钢罐体1内部的聚丙烯植布板2、以及包覆在玻璃钢罐体1外侧的纤维增强复合材料包覆层3,聚丙烯植布板2的厚度为8~10mm。

[0024]

本实用新型涉的吸收循环罐,玻璃钢罐体1为罐的主体结构,具有足够的强度,作为其他结构的支撑和固定基础,聚丙烯植布板2能够有效地耐次氯酸钠,减少次氯酸钠对吸收循环罐的腐蚀,提高使用寿命,同时兼顾的造价成本;纤维增强复合材料包覆层3则起到外部保护作用,耐磨防撞。

[0025]

在本实施例中,参见图1,优选地,聚丙烯植布板2热熔粘贴于玻璃钢罐体1内部,具体地,在制造时,将聚丙烯植布板2外板面熔融一部分,然后紧贴于玻璃钢罐体1内壁,冷却后即固定粘贴在玻璃钢罐体1内壁上,稳定可靠。其中,不同位置的聚丙烯植布板2的厚度可不相同,玻璃钢罐体1底部上的聚丙烯植布板2厚度大于玻璃钢罐体1侧壁上的聚丙烯植布板2。

[0026]

在本实施例中,参见图1,作为优选设计,纤维增强复合材料包覆层3的厚度为15~20mm,在起到保护作用的同时减少材料使用,降低成本。进一步地,纤维增强复合材料包覆层3外还设有的抗紫外线涂层,使其在室外时能够具有良好的抗紫外线照射,起到保护作用,提高使用寿命。

[0027]

在本实施例中,参见图1,作为优选设计,玻璃钢罐体1顶壁上设有用于高压液体进入的喷射器法兰口4,还包括固定于玻璃钢罐体1内的聚丙烯缓冲板5,聚丙烯缓冲板5与喷射器法兰口4正对,当高压液体从喷射器法兰口4进入时,会冲击到聚丙烯缓冲板5上,起到缓冲作用,避免直接冲击到聚丙烯植布板2上而造成损伤。并且优选地,聚丙烯缓冲板5为格栅板结构,缓冲效果更好。在本实施例中,玻璃钢罐体1内底部固定有连接柱6,聚丙烯缓冲板5固定在连接柱6上,且聚丙烯缓冲板5与玻璃钢罐体1内壁之间具有间隙,既不影响聚丙烯植布板2布置,又能减少对聚丙烯植布板2的影响。连接柱6也采用聚丙烯材料制成,避免

被腐蚀。

[0028]

本实用新型的吸收循环罐,结构简单,造价低,能够用于四氯化锆生产尾气的吸收存储,内部具有良好的耐腐蚀性,可减少次氯酸钠溶液的侵蚀,有效地能减少维修成本,外部能够起到保护作用,抗紫外线老化,经久耐用,提高使用寿命。解决了现有储罐存在的每月维修、定期更换储罐的技术问题,做到一次性投资,节约维修成本。

[0029]

综上所述,本实用新型有效克服了现有技术中的种种缺点而具有高度产业利用价值。

[0030]

上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

技术特征:

1.一种四氯化锆生产尾气的吸收循环罐,其特征在于:包括玻璃钢罐体(1)、固定贴附于玻璃钢罐体(1)内部的聚丙烯植布板(2)、以及包覆在玻璃钢罐体(1)外侧的纤维增强复合材料包覆层(3),所述聚丙烯植布板(2)的厚度为8~10mm。2.根据权利要求1所述的四氯化锆生产尾气的吸收循环罐,其特征在于:所述聚丙烯植布板(2)热熔粘贴于玻璃钢罐体(1)内部。3.根据权利要求1所述的四氯化锆生产尾气的吸收循环罐,其特征在于:所述纤维增强复合材料包覆层(3)的厚度为15~20mm。4.根据权利要求1所述的四氯化锆生产尾气的吸收循环罐,其特征在于:所述纤维增强复合材料包覆层(3)外还设有的抗紫外线涂层。5.根据权利要求1所述的四氯化锆生产尾气的吸收循环罐,其特征在于:所述玻璃钢罐体(1)上设有用于高压液体进入的喷射器法兰口(4),还包括固定于玻璃钢罐体(1)内的聚丙烯缓冲板(5),所述聚丙烯缓冲板(5)与喷射器法兰口(4)正对。6.根据权利要求5所述的四氯化锆生产尾气的吸收循环罐,其特征在于:所述聚丙烯缓冲板(5)为格栅板结构。7.根据权利要求5所述的四氯化锆生产尾气的吸收循环罐,其特征在于:所述玻璃钢罐体(1)内固定有连接柱(6),所述聚丙烯缓冲板(5)固定在连接柱(6)上,且聚丙烯缓冲与主罐体内内壁之间具有间隙。

技术总结

本实用新型涉及一种四氯化锆生产尾气的吸收循环罐,包括玻璃钢罐体、固定贴附于玻璃钢罐体内部的聚丙烯植布板、以及包覆在玻璃钢罐体外侧的纤维增强复合材料包覆层,所述聚丙烯植布板的厚度为8~10mm。本实用新型的吸收循环罐,结构简单,具有良好耐腐蚀性,经久耐用,能够降低维修费用。能够降低维修费用。能够降低维修费用。

技术研发人员:杨天龙 虞金华 朱森林

受保护的技术使用者:国核维科锆铪有限公司

技术研发日:2021.09.03

技术公布日:2022/5/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1