混合滴加釜的制作方法

1.本实用新型涉及一种混合滴加釜,特别涉及一种易自聚的液相单体树脂聚合反应前段,将原料进行溶解和匀速滴加的混合滴加釜。

背景技术:

2.在涉及易自聚的液相单体和易自聚的固相单体为主体材料的聚合反应中,存在原料配制、混合的过程,而原料的强腐蚀及其特殊性,普通材质容器难以保证制备过程顺利完成。

3.易自聚的液相单体和易自聚的固相单体具有极强的活性,与其他材料均匀溶解、静置、滴加过程均会产生自聚,具有一定的安全隐患,以及影响聚合过程。目前通常使用人工放入化工桶中,增加人工搅拌的配置方式,不仅要求配置时间精确,同时具有极大的安全风险。

技术实现要素:

4.本实用新型的目的在于提供一种混合滴加釜,要解决的技术问题是实现取代人工搅拌,提高安全性。

5.为解决上述问题,本实用新型采用以下技术方案实现:一种混合滴加釜,包括釜体,所述釜体的顶盖上分别设有液相进口、固相进口、气体进口、气体出口以及驱动电机,在釜体的底部设有排料口,釜体内设有搅拌杆,搅拌杆与驱动电机的输出轴连接,搅拌杆与釜体同轴设置,在釜体的外壁上设有称重模块;釜体的底部为锥形,搅拌杆延伸至釜体的底部。

6.进一步地,所述搅拌杆上设有第一桨体,第一桨体设于釜体内底部。

7.进一步地,所述搅拌杆上还设有第二桨体,第二桨体设于第一桨体的上方。

8.进一步地,所述第一桨体为v字形。

9.进一步地,所述第二桨体为叶桨。

10.进一步地,所述釜体内设有至少一个导流板。

11.进一步地,所述导流板设有两个,相对设置在釜体内。

12.进一步地,所述驱动电机为防爆电机,通过电机支架固定在顶盖上;所述电机支架上设有齿轮变速箱,搅拌杆的上端与齿轮变速箱的输出端连接,驱动电机的输出端与齿轮变速箱的输入端连接。

13.进一步地,所述液相进口设有多个,分布在顶盖上。

14.进一步地,所述搅拌杆、第一桨体以及第二桨体均由钛材料制成。

15.本实用新型与现有技术相比,通过在釜体上分别设有液相进口、固相进口、气体进口、气体出口以及驱动电机,釜体内设有搅拌杆,搅拌杆与驱动电机的输出轴连接,在釜体的外壁上设有称重模块,实现了易自聚的液相单体和易自聚的固相单体通过搅拌后,易自聚的固相单体可快速溶解至易自聚的液相单体中,通过控制搅拌时间,避免溶解后的物料

产生自聚,造成安全事故以及品质事件。

附图说明

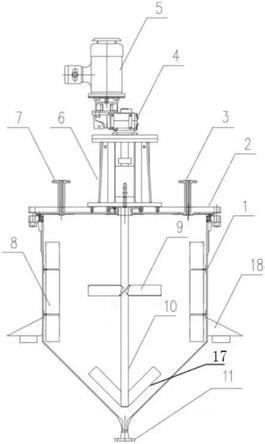

16.图1是本实用新型的内部结构示意图。

17.图2使本实用新型的俯视图。

具体实施方式

18.下面结合附图和实施例对本实用新型作进一步详细说明。

19.如图1和图2所示,本实用新型公开了一种混合滴加釜,包括釜体1,釜体 1的底部为锥形,所述釜体1的顶盖2上分别设有液相进口13、固相进口12、气体进口3、气体出口7以及驱动电机5,液相进口13、固相进口12、气体进口 3、气体出口7分别与釜体1的内腔连通,驱动电机5通过电机支架6固定在顶盖2上,驱动电机5采用防爆电机,在釜体1的底部设有与釜体1的内腔连通的排料口11,釜体1内设有搅拌杆10,搅拌杆10的上端穿过顶盖2后与驱动电机5的输出轴连接,搅拌杆10的下端延伸至釜体1的内腔底部,搅拌杆10与釜体1同轴设置,驱动电机5通过变频的方式,驱动搅拌杆10转动;在釜体1 的外壁上设有称重模块18,以对加入的物料进行称重,保证配比的精确度。

20.如图1所示,在电机支架6上设有齿轮变速箱4,搅拌杆10的上端与齿轮变速箱4的输出端连接,驱动电机5的输出端与齿轮变速箱4的输入端连接。

21.在本实用新型中,釜体1由不锈钢材料制成,在釜体1的内腔壁上镀有钛材料,以提高釜体1的抗腐蚀作用。

22.驱动电机转速为10-30rpm,搅拌10-40min,可确保易自聚的固相单体均匀溶解于易自聚的液相单体中,且避免混合液产生自聚。

23.如图1所示,搅拌杆10上设有第一桨体17,第一桨体17设于釜体1内腔的底部。进一步地,搅拌杆10上还设有第二桨体9,第二桨体9设于第一桨体 17的上方;具体地,第一浆体17由两个结构相同的浆体对称固定在搅拌杆10 上,形成v字形;第二桨体9中两个浆体与搅拌杆10之间的夹角为45

°

,第一桨体17的形状与釜体1的内腔底部形状相适配,以充分将液相单体以及固相单体混合,将第一桨体17设置为v字形,能够防止固相物料沉底而无法溶解的问题。

24.搅拌杆10、第一桨体17以及第二桨体9均由钛材料制成。或者采用金属材料制成后在其表面镀钛材料制成。

25.如图1所示,在釜体1的内腔壁上设有至少一个导流板8,为平板装,在板体上可设置有网孔,导流板8通过焊接的方式固定在釜体1的内腔壁上;以增加两种物料的混合度;具体地,导流板8设有两个,相对设置在釜体1的内腔壁上。

26.如图2所示,液相进口13设有多个,分布在顶盖2上,优选地,液相进口 13设有四个,围绕驱动电机分布。在实际应用中,可根据实际需求来设计液相进口的数量,并根据实际需求调整液相进口孔径的大小。

27.本实用新型的混合滴加釜的使用过程如下:

28.在生产反应前,先不启动搅拌杆10,根据称重模块设定的重量,将易自聚的液相单体通过液相进口13通入釜体1内,易自聚的液相单体通入结束后,设定转速10~30rpm,开启

驱动电机5,驱动电机5驱动搅拌杆10转动,对釜体1 内物料进行搅拌,搅拌5min以后,开始通过固相进口12,将易自聚的固相单体匀速加入釜体1内,加入时间控制在30~50min内,易自聚的固相单体加入结束后,驱动电机5驱动搅拌杆10继续转动,转速控制在10~30rpm,搅拌5~10min,然后停止搅拌杆10的转动,此时溶解结束。

29.溶解结束后,釜体1内的混合物料需在2~3h内开始通过排料口11向下游设备进行滴加,滴加过程中不可通入惰性气体,滴加结束后,关闭气体出口7,从气体进口3通入流速为0.2~0.5m3/h的惰性气体3~5min,惰性气体纯度为 99.999%,将釜体1内残留的气体以及液体通过排料口11全部排出。

30.本实用新型通过控制搅拌的转速、时间、以及混合滴加釜内惰性气体的含量,能够极大降低易自聚的液相单体与易自聚的固相单体的混合液的自聚概率,且高效地使得易自聚的固相单体溶解于易自聚的液相单体中,避免物料因自聚而产生巨大热量,造成安全事故,同时可避免人员直接接触或者受到气相物料的伤害。

技术特征:

1.一种混合滴加釜,包括釜体(1),其特征在于:所述釜体(1)的顶盖(2)上分别设有液相进口(13)、固相进口(12)、气体进口(3)、气体出口(7)以及驱动电机(5),在釜体(1)的底部设有排料口(11),釜体(1)内设有搅拌杆(10),搅拌杆(10)与驱动电机(5)的输出轴连接,搅拌杆(10)与釜体(1)同轴设置,在釜体(1)的外壁上设有称重模块(18);釜体(1)的底部为锥形,搅拌杆(10)延伸至釜体(1)的底部。2.根据权利要求1所述的混合滴加釜,其特征在于:所述搅拌杆(10)上设有第一桨体(17),第一桨体(17)设于釜体(1)内底部。3.根据权利要求2所述的混合滴加釜,其特征在于:所述搅拌杆(10)上还设有第二桨体(9),第二桨体(9)设于第一桨体(17)的上方。4.根据权利要求3所述的混合滴加釜,其特征在于:所述第一桨体(17)为v字形。5.根据权利要求4所述的混合滴加釜,其特征在于:所述第二桨体(9)为叶桨。6.根据权利要求1-5任意一项所述的混合滴加釜,其特征在于:所述釜体(1)内设有至少一个导流板(8)。7.根据权利要求6所述的混合滴加釜,其特征在于:所述导流板(8)设有两个,相对设置在釜体(1)内。8.根据权利要求6所述的混合滴加釜,其特征在于:所述驱动电机(5)为防爆电机,通过电机支架(6)固定在顶盖(2)上;所述电机支架(6)上设有齿轮变速箱(4),搅拌杆(10)的上端与齿轮变速箱(4)的输出端连接,驱动电机(5)的输出端与齿轮变速箱(4)的输入端连接。9.根据权利要求7所述的混合滴加釜,其特征在于:所述液相进口(13)设有多个,分布在顶盖(2)上。10.根据权利要求8所述的混合滴加釜,其特征在于:所述搅拌杆(10)、第一桨体(17)以及第二桨体(9)均由钛材料制成。

技术总结

本实用新型公开了一种混合滴加釜,包括釜体,所述釜体的顶盖上分别设有液相进口、固相进口、气体进口、气体出口以及驱动电机,在釜体的底部设有排料口,釜体内设有搅拌杆,搅拌杆与驱动电机的输出轴连接,搅拌杆与釜体同轴设置,在釜体的外壁上设有称重模块;釜体的底部为锥形,搅拌杆延伸至釜体的底部。与现有技术相比,实现了易自聚的液相单体和易自聚的固相单体通过搅拌后,易自聚的固相单体可快速溶解至易自聚的液相单体中,通过控制搅拌时间,避免溶解后的物料产生自聚,造成安全事故以及品质事件。质事件。质事件。

技术研发人员:岳敏 邓清夫 刘俊 王红耀

受保护的技术使用者:浙江研一新能源科技有限公司

技术研发日:2021.10.20

技术公布日:2022/4/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1