一种立体径向吸附塔的制作方法

1.本实用新型涉及化工设备技术领域,具体涉及一种立体径向吸附塔。

背景技术:

2.面对超低排放标准的推行,高炉热风炉、轧钢加热炉、煤气发电等均要求达到超低排放,加强源头控制,对高炉煤气、焦炉煤气实施精脱硫。

3.国内钢铁产能10亿吨,单台高炉煤气产量在10~90

×

104m/h,煤气中含cos等有机硫~ 200mg/m3、含hcl、nh4cl等氯化物在~75mg/m3,目前大部分没有进行脱氯和脱硫,煤气直接用于高炉热风炉、轧钢加热炉、煤气发电等直接燃烧,造成排放烟气中氯化物、硫化物不达标;

4.之所以在燃烧前没处理,主要因为高炉煤气中不仅煤气流量大、压力低,同时含有cos、 hcl、nh4cl等有害物质为多种,而且hcl、nh4cl容易造成cos转化的水解催化剂中毒,有机硫水解后生成h2s,h2s需要活性炭或氧化铁来吸附脱除。目前,国内外还没有类似大型化立体径向吸附塔的技术开发和运行报道。

5.鉴于所述缺陷,本实用新型创作者经过长时间的研究和实践终于获得了本实用新型。

技术实现要素:

6.为解决所述技术缺陷,本实用新型采用的技术方案在于,提供一种立体径向吸附塔,包括塔体,所述塔体内设置有分布室、集气室和吸附室,所述吸附室设置在所述分布室和所述集气室之间,所述分布室通过所述吸附室与所述集气室连通,所述塔体上对应所述分布室设置有进气口,所述塔体上对应所述集气室设置有出气口,所述吸附室内填充有吸附剂。

7.较佳的,所述塔体包括正面板、侧面板、背面板、下底板、上顶板,两所述侧面板设置在所述正面板和所述背面板之间,形成密封连接的矩形框架,所述下底板固定设置在所述矩形框架的底部,所述上顶板固定设置在所述矩形框架的顶部,从而形成长方体结构的所述塔体。

8.较佳的,若干所述进气口设置在所述背面板上,若干所述出气口设置在所述正面板上。

9.较佳的,所述塔体内设置有分布器和集气器,所述分布器和所述集气器以所述塔体的中心对称设置,从而在所述塔体内形成依次排布的所述分布室、所述吸附室和所述集气室,所述分布器上设置有分布孔,所述分布室通过所述分布孔与所述吸附室连通,所述集气器上设置有集气孔,所述集气室通过所述集气孔与所述吸附室连通。

10.较佳的,所述上顶板对应所述分布室设置有用于维修检测的分布室人孔。

11.较佳的,所述上顶板对应所述集气室设置有用于维修检测的集气室人孔。

12.较佳的,所述上顶板对应所述吸附室设置有用于装填吸附剂的吸附剂装填口,所

述下底板对应所述吸附室设置有用于卸载吸附剂的吸附剂卸料口。

13.较佳的,所述吸附剂采用活性炭或氧化铁。

14.与现有技术比较本实用新型的有益效果在于:本实用新型设置为常压立体径向吸附塔,满足钢铁行业高炉煤气干法脱硫需求,利于保护环境,阻力低、占地面积小、工程投资低,更利于现场制造。

附图说明

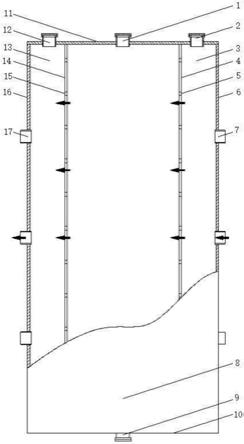

15.图1为所述立体径向吸附塔的结构视图。

16.图中数字表示:

17.1-吸附剂装填口;2-分布室人孔;3-分布室;4-分布器;5-分布孔;6-正面板;7-进气口; 8-侧面板;9-吸附剂卸料口;10-下底板;11-上顶板;12-集气室人孔;13-集气室;14-集气器; 15-集气孔;16-背面板;17-出气口。

具体实施方式

18.以下结合附图,对本实用新型所述的和另外的技术特征和优点作更详细的说明。

19.如图1所示,图1为所述立体径向吸附塔的结构视图。本实用新型所述立体径向吸附塔包括塔体,所述塔体内设置有分布室3、集气室13和吸附室,所述吸附室设置在所述分布室 3和所述集气室13之间,所述分布室3通过所述吸附室与所述集气室13连通,所述塔体上对应所述分布室3设置有进气口7,所述塔体上对应所述集气室13设置有出气口17,所述吸附室内填充有吸附剂。

20.高炉煤气由所述进气口7进入所述塔体内部并经所述分布室3均匀分散至所述吸附室内进行h2s的吸附,再通过所述集气室13集中由所述出气口17排出。本实用新型设置为常压立体径向吸附塔,满足钢铁行业高炉煤气干法脱硫需求,利于保护环境,阻力低、占地面积小、工程投资低,更利于现场制造。

21.具体的,所述塔体包括正面板6、侧面板8、背面板16、下底板10、上顶板11,两所述侧面板8设置在所述正面板6和所述背面板16之间,形成密封连接的矩形框架,所述下底板 10固定设置在所述矩形框架的底部,所述上顶板11固定设置在所述矩形框架的顶部,从而形成长方体结构的所述塔体。

22.若干所述进气口7设置在所述背面板16上,若干所述出气口17设置在所述正面板6上。

23.所述塔体内设置有分布器4和集气器14,所述分布器4和所述集气器14以所述塔体的中心对称设置,从而在所述塔体内形成依次排布的所述分布室3、所述吸附室和所述集气室 13,所述分布器4上设置有分布孔5,所述分布室3通过所述分布孔5与所述吸附室连通,所述集气器14上设置有集气孔15,所述集气室13通过所述集气孔15与所述吸附室连通。

24.所述上顶板11对应所述分布室3设置有用于维修检测的分布室人孔2。

25.所述上顶板11对应所述集气室13设置有用于维修检测的集气室人孔12。

26.所述上顶板11对应所述吸附室设置有用于装填吸附剂的吸附剂装填口1,所述下底板10 对应所述吸附室设置有用于卸载吸附剂的吸附剂卸料口9。

27.所述吸附剂采用活性炭或氧化铁。

28.所述正面板6、所述背面板16、所述侧面板8、所述上顶板11、所述下底板10、所述分布器4、所述集气器14形成一个立体径向吸附塔。

29.所述侧面板8、所述上顶板11、所述下底板10、所述分布器4、所述集气器14形成一个立体径向吸附框。

30.所述侧面板8、所述正面板6、所述上顶板11、所述下底板10、所述分布器4、所述进气口7、所述分布室人孔2形成一个可以进去检修的所述分布室3。

31.所述侧面板8、所述背面板16、所述上顶板11、所述下底板10、所述集气器14、所述出气口17、所述集气室人孔12形成一个可以进去检修的所述集气室13。

32.部分高炉煤气对应立体径向吸附塔规格及吸附剂装填量入下表所示

[0033][0034]

以上所述仅为本实用新型的较佳实施例,对本实用新型而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本实用新型权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本实用新型的保护范围内。

技术特征:

1.一种立体径向吸附塔,其特征在于,包括塔体,所述塔体内设置有分布室、集气室和吸附室,所述吸附室设置在所述分布室和所述集气室之间,所述分布室通过所述吸附室与所述集气室连通,所述塔体上对应所述分布室设置有进气口,所述塔体上对应所述集气室设置有出气口,所述吸附室内填充有吸附剂。2.如权利要求1所述的立体径向吸附塔,其特征在于,所述塔体包括正面板、侧面板、背面板、下底板、上顶板,两所述侧面板设置在所述正面板和所述背面板之间,形成密封连接的矩形框架,所述下底板固定设置在所述矩形框架的底部,所述上顶板固定设置在所述矩形框架的顶部,从而形成长方体结构的所述塔体。3.如权利要求2所述的立体径向吸附塔,其特征在于,若干所述进气口设置在所述背面板上,若干所述出气口设置在所述正面板上。4.如权利要求2所述的立体径向吸附塔,其特征在于,所述塔体内设置有分布器和集气器,所述分布器和所述集气器以所述塔体的中心对称设置,从而在所述塔体内形成依次排布的所述分布室、所述吸附室和所述集气室,所述分布器上设置有分布孔,所述分布室通过所述分布孔与所述吸附室连通,所述集气器上设置有集气孔,所述集气室通过所述集气孔与所述吸附室连通。5.如权利要求4所述的立体径向吸附塔,其特征在于,所述上顶板对应所述分布室设置有用于维修检测的分布室人孔。6.如权利要求4所述的立体径向吸附塔,其特征在于,所述上顶板对应所述集气室设置有用于维修检测的集气室人孔。7.如权利要求4所述的立体径向吸附塔,其特征在于,所述上顶板对应所述吸附室设置有用于装填吸附剂的吸附剂装填口,所述下底板对应所述吸附室设置有用于卸载吸附剂的吸附剂卸料口。8.如权利要求4所述的立体径向吸附塔,其特征在于,所述吸附剂采用活性炭或氧化铁。

技术总结

本实用新型公开一种立体径向吸附塔,包括塔体,所述塔体内设置有分布室、集气室和吸附室,所述吸附室设置在所述分布室和所述集气室之间,所述分布室通过所述吸附室与所述集气室连通,所述塔体上对应所述分布室设置有进气口,所述塔体上对应所述集气室设置有出气口,所述吸附室内填充有吸附剂;本实用新型设置为常压立体径向吸附塔,满足钢铁行业高炉煤气干法脱硫需求,利于保护环境,阻力低、占地面积小、工程投资低,更利于现场制造。更利于现场制造。更利于现场制造。

技术研发人员:王庆新 王揽月

受保护的技术使用者:南京敦先化工科技有限公司

技术研发日:2021.12.17

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1