高效雾化喷淋脱硫塔的制作方法

1.本实用新型涉及脱硫塔领域,特别是涉及高效雾化喷淋脱硫塔。

背景技术:

2.脱硫塔是对工业废气进行脱硫处理的塔式设备,脱硫塔最初以花岗岩砌筑的应用的最为广泛,其利用水膜脱硫除尘原理,又名花岗岩水膜脱硫除尘器,或名麻石水膜脱硫除尘器。

3.现有的脱硫塔的喷淋管一般水平设置在塔体内,距离喷淋管入口端越远压力越小,雾化喷嘴随着远端压力的降低而流速慢,雾化效果不好,易造成废气脱硫不充分,无法达到环保指标要求的问题,为此,我们提供高效雾化喷淋脱硫塔。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供高效雾化喷淋脱硫塔,以解决上述背景技术中提出的问题。

5.为解决上述技术问题,本实用新型提供如下技术方案:高效雾化喷淋脱硫塔,包括设置在塔体上端的出气口,所述塔体下端对称设置有两个循环泵,两个所述循环泵输入端均与塔体内底端连通,且其输出端通过导管均连接有位于塔体内腔的喷淋管,两个所述喷淋管上下交错分布,两个所述喷淋管下侧均等距设置有与其内部连通的叶轮,且叶轮输出端均连通有雾化喷头。

6.作为本实用新型的一种优选技术方案,所述塔体内腔下端固接有填料层,所述填料层材质为陶瓷填料或塑料填料的一种。

7.作为本实用新型的一种优选技术方案,所述塔体内腔上端固接有除雾板。

8.作为本实用新型的一种优选技术方案,所述塔体内腔下端对称固接有往塔体内下端的中部倾斜的导液板,两个所述导液板之间形成储液槽,且两个循环泵均位于两个导液板与塔体内壁之间的空腔中,所述塔体下端设置有与储液槽连通的排渣管。

9.作为本实用新型的一种优选技术方案,位于所述填料层的下端设置有沿塔体内侧设置的进气环管,所述进气环管的表面等距卡接有与塔体内壁固接的固定卡件,所述进气环管的内周面等距开设有与其内腔连通的排气孔,且进气环管的上端连通有进气口。

10.作为本实用新型的一种优选技术方案,所述循环泵的输入端与储液槽连通,且导液板内壁固接有位于循环泵输入端端部的过滤板。

11.与现有技术相比,本实用新型能达到的有益效果是:

12.1、通过两个循环泵及导管的配合将吸收液导入到相应的喷淋管中,然后雾化喷头将吸收液雾化喷出,同时喷淋管内部受到压力,喷淋管下端的叶轮受到较大压力转动,带动下端的雾化喷头转动,增大吸收液的喷淋面积,同时喷淋管远离导管的一端与塔体内壁之间保留一定空间,减少吸收液的输送距离,配合另一个对称的喷淋管,对喷淋管与塔体之间的空间进行互补,使其雾化更加全面,提高该脱硫塔的雾化效果,进而提高废气的脱硫质

量;

13.2、通过设置的进气环管,废气在导入塔体中时,首先将其均匀的分布在塔体的内周面,再配合填料层均匀的分布在塔体的内部,增大废气的分布速率,进而提高废气的脱硫速率。

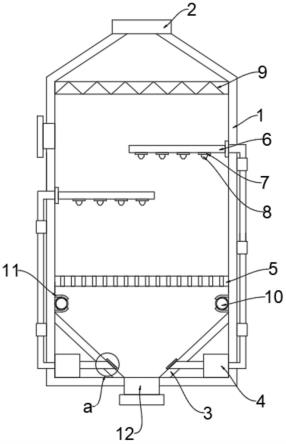

附图说明

14.图1为本实用新型的结构示意图;

15.图2为本实用新型进气环管的俯视图;

16.图3为图1中a处的放大结构示意图;

17.其中:1、塔体;2、出气口;3、导液板;4、循环泵;5、填料层;6、喷淋管;7、叶轮;8、雾化喷头;9、除雾板;10、进气环管;11、固定卡件;12、排渣管;13、排气孔;14、进气口;15、过滤板。

具体实施方式

18.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

19.实施例:

20.如图1所示,本实用新型提供高效雾化喷淋脱硫塔,包括设置在塔体1上端的出气口2,塔体1下端对称设置有两个循环泵4,两个循环泵4输入端均与塔体1内底端连通,且其输出端通过导管均连接有位于塔体1内腔的喷淋管6,喷淋管6远离导管的一端与塔体1内壁之间保留一定空间,两个喷淋管6上下交错分布,两个喷淋管6下侧均等距设置有与其内部连通的叶轮7,叶轮7输出端均连通有雾化喷头8,塔体1内腔下端固接有填料层5,填料层5材质为陶瓷填料或塑料填料的一种,填料层5位于两个喷淋管6的下端,塔体1内腔上端固接有除雾板9,除雾板9位于两个喷淋管6的上端,对脱硫后的气体进行水汽的吸附,提高废气的脱硫质量;

21.废气从塔体1下端导入到内部,首先废气通过填料层5将其充分分散在塔体1的内部,同时控制两个循环泵4工作,循环泵4将吸收液通过导管导入到喷淋管6中,通过雾化喷头8将吸收液雾化喷出,同时喷淋管6内部受到压力,喷淋管6下端的叶轮7受到较大压力转动,带动下端的雾化喷头8转动,增大吸收液的喷淋面积,同时喷淋管6远离导管的一端与塔体1内壁之间保留一定空间,减少吸收液的输送距离,同时配合另一个对称的喷淋管6,对喷淋管6与塔体1之间的空间进行互补,使其雾化更加全面,提高该脱硫塔的雾化效果,进而提高废气的脱硫质量。

22.如图1和图3所示,本实施例公开了,塔体1内腔下端对称固接有往塔体1内下端的中部倾斜的导液板3,两个导液板3之间形成储液槽,且两个循环泵4均位于两个导液板3与塔体1内壁之间的空腔中,塔体1下端设置有与储液槽连通的排渣管12,循环泵4的输入端与

储液槽连通,且导液板3内壁固接有位于循环泵4输入端端部的过滤板15;

23.通过设置倾斜的导液板3,便于对脱硫中产生的残渣聚集,然后再通过排渣管12排出,同时将循环泵4设置在导液板3与塔体1内壁之间,对循环泵4进行防护,同时循环泵4配合过滤板15的使用,对残渣起到过滤的作用,防止其导入到循环泵4的内部造成损坏。

24.如图1和图2所示,本实施例公开了,位于填料层5的下端设置有沿塔体1内侧设置的进气环管10,进气环管10的表面等距卡接有与塔体1内壁固接的固定卡件11,进气环管10的内周面等距开设有与其内腔连通的排气孔13,且进气环管10的上端连通有进气口14;

25.通过设置的进气环管10,废气在导入塔体1中时,首先将其均匀的分布在塔体1的内周面,再配合填料层5均匀的分布在塔体1的内部,增大废气的分布速率,进而提高废气的脱硫速率。

26.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.高效雾化喷淋脱硫塔,包括设置在塔体(1)上端的出气口(2),其特征在于:所述塔体(1)下端对称设置有两个循环泵(4),两个所述循环泵(4)输入端均与塔体(1)内底端连通,且其输出端通过导管均连接有位于塔体(1)内腔的喷淋管(6),两个所述喷淋管(6)上下交错分布,两个所述喷淋管(6)下侧均等距设置有与其内部连通的叶轮(7),且叶轮(7)输出端均连通有雾化喷头(8)。2.根据权利要求1所述的高效雾化喷淋脱硫塔,其特征在于:所述塔体(1)内腔下端固接有填料层(5),所述填料层(5)材质为陶瓷填料或塑料填料的一种。3.根据权利要求1所述的高效雾化喷淋脱硫塔,其特征在于:所述塔体(1)内腔上端固接有除雾板(9)。4.根据权利要求1所述的高效雾化喷淋脱硫塔,其特征在于:所述塔体(1)内腔下端对称固接有往塔体(1)内下端的中部倾斜的导液板(3),两个所述导液板(3)之间形成储液槽,且两个循环泵(4)均位于两个导液板(3)与塔体(1)内壁之间的空腔中,所述塔体(1)下端设置有与储液槽连通的排渣管(12)。5.根据权利要求2所述的高效雾化喷淋脱硫塔,其特征在于:位于所述填料层(5)的下端设置有沿塔体(1)内侧设置的进气环管(10),所述进气环管(10)的表面等距卡接有与塔体(1)内壁固接的固定卡件(11),所述进气环管(10)的内周面等距开设有与其内腔连通的排气孔(13),且进气环管(10)的上端连通有进气口(14)。6.根据权利要求3所述的高效雾化喷淋脱硫塔,其特征在于:所述循环泵(4)的输入端与储液槽连通,且导液板(3)内壁固接有位于循环泵(4)输入端端部的过滤板(15)。

技术总结

本实用新型公开了高效雾化喷淋脱硫塔,包括设置在塔体上端的出气口,所述塔体下端对称设置有两个循环泵,两个所述循环泵输入端均与塔体内底端连通,且其输出端通过导管均连接有位于塔体内腔的喷淋管,两个所述喷淋管上下交错分布,两个所述喷淋管下侧均等距设置有与其内部连通的叶轮,且叶轮输出端均连通有雾化喷头;该脱硫塔雾化范围大,同时雾化较均匀,提高脱硫塔雾化效果,进而提高废气的脱硫质量。进而提高废气的脱硫质量。进而提高废气的脱硫质量。

技术研发人员:刘永璋 仲炬 张耀虎

受保护的技术使用者:南通正拓气体有限公司

技术研发日:2021.12.21

技术公布日:2022/9/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1