一种内燃机车在线式润滑油清洁过滤系统的制作方法

1.本申请涉及润滑油过滤领域,尤其涉及一种内燃机车在线式润滑油清洁过滤系统。

背景技术:

2.我国内燃机车经过50多年的发展,累计设计生产了几百多种型号。由于型号的不同每台内燃机车正常工作时所需的柴油机油在600-800l不等,目前各铁运中心会根据自己的实际情况,将柴油机油每6-12个月强制报废,更换新油。国内外内燃机车机油滤清系统多采用传统的滤网过滤器,污染的柴油机油经过滤网时,只能捕捉大于滤网直径的杂质颗粒。而且传统的过滤器大都过滤精度不够,而且容易堵塞,使用时间短,严重时会对发动机系统造成影响甚至威胁。

3.现有的一些在线式润滑油清洁过滤系统,采用离心过滤去除润滑油中大颗粒物质,需使用过渡油箱和加热器,由此造成系统体积较大,无法做到适应全部车型且安装难度较大。离心机加超滤滤芯的组合模式虽能满足过滤要求,但机车在运动状态下震动等因素会影响离心机运行的稳定性。此外,原有的在线系统无法在线监测润滑油的含水率、粘度,对机车因系统故障等因素造成的油品污染情形无法提供可靠的早期预警。

技术实现要素:

4.本申请的主要目的在于提供一种内燃机车在线式润滑油清洁过滤系统,包括依次通过管道连接的抽油端快速接头、抽油泵、前置过滤器、超滤滤芯、出油端快速接头,所述抽油端快速接头与抽油泵之间设有水分传感器,所述抽油泵与所述前置过滤器之间设有粘度传感器,所述前置过滤器的出口端连接有并联的第一分流管和第二分流管,第一分流管上设有调压阀,第二分流管上设有流量调节阀,第一分流管和第二分流管的出口端与出油端快速接头连接。

5.作为上述技术方案的进一步改进:

6.所述调压阀的出口端设有第一支管和第二支管,第一支管与超滤滤芯的入口端连接,第二支管上设有安全阀,第一支管与第二支管并联,第一支管与第二支管的出口端与出油端快速接头连接。

7.所述前置过滤器上设有压差讯发器。

8.所述超滤滤芯7的最大流量为100l/h,油压力为0.04-0.06mpa,过滤精度为1um。

9.所述水分传感器的供电电压为直流电压9-32v,其机械接口为g1/2”iso或1/2”npt,其信号输出接口为rs485接口或者rs232接口。

10.所述粘度传感器的供电电压为直流电压9-32v,其机械结构为30*30mm的法兰接口,其信号输出接口为rs485接口或者rs232接口。

11.本系统取消了原系统中的离心机、油箱和加热器等,使系统可以做到小型化,适应全部车型安装;采用水分传感器、粘度传感器,可实时监测润滑油品质;在前置过滤器上安

装压差讯发器,能及时有效的提醒更换或清洗滤芯,保证设备安全运行及充分发挥滤芯的使用效率。采用前置过滤器和超滤滤芯代替离心机加超滤滤芯的组合模式,保证过滤精度的同时提升了过滤效率,过滤效率由95%提升到99.3%,提高了过滤模块工作的稳定性。同时该系统能够在线监测润滑油的含水率、粘度,对润滑油品质提供可靠的早期预警,使润滑油的清洁度始终保持在优良状态,防止润滑油老化而报废,大大延长了润滑油的使用寿命,减少内燃机车柴油机润滑油的投入和报废油的产生。

附图说明

12.构成本申请的一部分的附图用来提供对本申请的进一步理解,使得本申请的其它特征、目的和优点变得更明显。本申请的示意性实施例附图及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

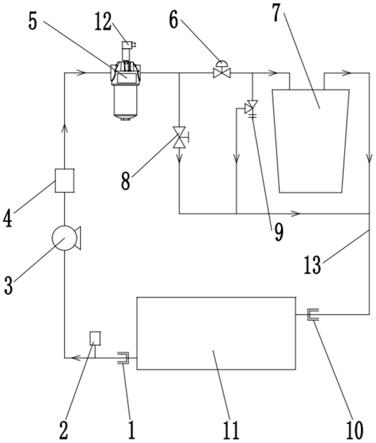

13.图1是本实用新型的结构示意图。

14.图中:1、抽油端快速接头;2、水分传感器;3、抽油泵;4、粘度传感器;5、前置过滤器;6、调压阀;7、超滤滤芯;8、流量调节阀;9、安全阀;10、出油端快速接头;11、底壳;12、压差讯发器;13、管道。

具体实施方式

15.请参阅图1,本申请提供了一种内燃机车在线式润滑油清洁过滤系统,包括抽油端快速接头1,抽油端快速接头1与水分传感器2连接,水分传感器2的后端连接抽油泵3,抽油泵3的出口与粘度传感器连接4,粘度传感器4的后端与前置过滤器5连接,前置过滤器5上设有压差讯发器12。前置过滤器5的出口端连接有第一分流管和第二分流管,前置过滤器5的出口端第一分流管连接有调压阀6。前置过滤器5的出口端第二分流管连接有流量调节阀8。

16.调压阀6的出口端也设有两支管,第一支管连接有超滤滤芯7,该超滤滤芯7的最大流量为100l/h,油压力为0.04-0.06mpa,过滤精度为1um。调压阀6的出口端第二支管连接有安全阀9,流量调节阀8、安全阀9和超滤滤芯7的出口均连接到管道13,管道13的末端与出油端快速接头10连接,上述各部件均通过管道13连接。

17.水分传感器的供电电压为直流电压9-32v,其机械接口为g1/2”iso或1/2”npt,其信号输出接口为rs485接口或者rs232接口。粘度传感器的供电电压为直流电压9-32v,其机械结构为30*30mm的法兰接口,其信号输出接口为rs485接口或者rs232接口。

18.本系统的工作过程是:抽油端快速接头1通过油管连接到机车柴油机油的底壳11的放油口,出油端快速接头10通过油管连接到机车柴油机油的底壳11上部的进油口,启动油泵3,润滑油从底壳11进入系统,先经前置过滤器5去除大颗粒淤渣,然后进超滤滤芯7进一步去除润滑油中的杂质,将清洁的润滑油送回底壳11。超滤滤芯7前端的调压阀6,用来调节润滑油进入超滤滤芯7的压力。流量调节阀8用于调节润滑油进入超滤滤芯7的流量。当进入超滤滤芯7的润滑油油压过高时,安全阀9会自动开启,润滑油绕过超滤滤芯7,通过管道13流入底壳11。

19.当前置过滤器5发生堵塞时达到设定值时,压差讯发器12提供报警信号提醒更换前置过滤器5。水分传感器2可实时监测润滑油中含水率,当含水率超标时发出报警信号。粘度传感器4可实时监测润滑油的粘度变化,当变化值超过设定值时发出报警信号。本系统不

局限于内燃机车柴油机,也可用于船只主机或辅机、柴油发电机组等,兼容性强。

20.以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

技术特征:

1.一种内燃机车在线式润滑油清洁过滤系统,其特征在于:包括依次通过管道(13)连接的抽油端快速接头(1)、抽油泵(3)、前置过滤器(5)、超滤滤芯(7)、出油端快速接头(10),所述抽油端快速接头(1)与抽油泵(3)之间设有水分传感器(2),所述抽油泵(3)与所述前置过滤器(5)之间设有粘度传感器(4),所述前置过滤器(5)的出口端连接有并联的第一分流管和第二分流管,第一分流管上设有调压阀(6),第二分流管上设有流量调节阀(8),第一分流管和第二分流管的出口端与出油端快速接头(10)连接。2.如权利要求1所述的内燃机车在线式润滑油清洁过滤系统,其特征在于,所述调压阀(6)的出口端设有第一支管和第二支管,第一支管与超滤滤芯(7)的入口端连接,第二支管上设有安全阀,第一支管与第二支管并联,第一支管与第二支管的出口端与出油端快速接头(10)连接。3.如权利要求1所述的内燃机车在线式润滑油清洁过滤系统,其特征在于,所述前置过滤器(5)上设有压差讯发器(12)。4.如权利要求1所述的内燃机车在线式润滑油清洁过滤系统,其特征在于,所述超滤滤芯(7)的最大流量为100l/h,油压力为0.04-0.06mpa,过滤精度为1um。5.如权利要求1所述的内燃机车在线式润滑油清洁过滤系统,其特征在于,所述水分传感器的供电电压为直流电压9-32v,其机械接口为g1/2”iso或1/2”npt,其信号输出接口为rs485接口或者rs232接口。6.如权利要求1所述的内燃机车在线式润滑油清洁过滤系统,其特征在于,所述粘度传感器的供电电压为直流电压9-32v,其机械结构为30*30mm的法兰接口,其信号输出接口为rs485接口或者rs232接口。

技术总结

一种内燃机车在线式润滑油清洁过滤系统,包括依次通过管道连接的抽油端快速接头、抽油泵、前置过滤器、超滤滤芯、出油端快速接头,所述抽油端快速接头与抽油泵之间设有水分传感器,所述抽油泵与所述前置过滤器之间设有粘度传感器,所述前置过滤器的出口端连接有并联的第一分流管和第二分流管,第一分流管上设有调压阀,第二分流管上设有流量调节阀,第一分流管和第二分流管的出口端与出油端快速接头连接。本系统取消了原系统中的离心机、油箱和加热器等,使系统可以做到小型化;采用水分传感器、粘度传感器,可实时监测润滑油品质;在前置过滤器上安装压差讯发器,能及时有效的提醒更换或清洗滤芯,保证设备安全运行及充分发挥滤芯的使用效率。芯的使用效率。芯的使用效率。

技术研发人员:顾斌 周天恩 王宁

受保护的技术使用者:无锡尼富龙超滤科技有限公司

技术研发日:2021.12.27

技术公布日:2022/5/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1