蜂窝型金属基底、催化转化器及蜂窝型金属基底的制造方法与流程

本发明涉及金属平箔和金属波箔交替层叠的蜂窝型金属基底的技术。

背景技术:

1、作为汽车等内燃机的废气净化用催化剂基底,已知有在耐热合金制造的外筒嵌入该合金制造的蜂窝体而成的催化转化器。在催化转化器中,特别是由金属制箔构成的金属基底中,蜂窝体使用将厚度50μm左右的金属制平箔与对该平箔进行了波纹加工而成的波箔交替地层叠而成的产品、将带状的平箔与波箔重叠而卷绕成螺旋状的产品等。

2、近年来,存在汽车废气限制变得非常严格的倾向,特别是废气测定模式下的冷启动时的一氧化碳、烃、氮氧化物等有害物质的排出占总排出量的相当大的比例,要求催化剂的早期激活。因此,提出了各种通过对构成金属基底的平箔和波箔实施开孔加工而生成湍流来提高净化性能的金属基底。

3、专利文献1中公开了以下技术:通过适当确定孔的个数、尺寸及分布,改善蜂窝体内部的流动特性和由此产生的流动与表面之间的物质交换,提高净化性能。

4、在专利文献2中公开了以形成有多个孔的金属箔为基础研究了钎焊位置的高温耐久性优异的催化转化器。在专利文献3中公开了以下技术:在波板和平板上形成有多个狭缝孔的金属制催化剂基底中,在狭缝孔的开口边缘部上形成从波板和平板的面突出的环状突起,使废气与环状突起碰撞而引起湍流,由此提高净化性能。

5、在专利文献4中公开了以下技术:一种催化剂基底,在波形或凹凸状的金属箔的峰部或谷部形成贯通孔,在贯通孔周边形成有轭状突起或毛刺,通过具有轭状突起或毛刺的贯通孔来有效地捕捉柴油颗粒。在专利文献5中公开了以下内容:一种具备金属箔的催化剂基底,所述金属箔具备周期性地重复峰部和谷部的波形结构部,所述波形结构部具有切开部和从所述切开部突出的突片,多个突片相对于所述一个切开部相互分离地突出,所述突片朝向所述波形结构部的内侧突出,其中,通过突片扰乱废气的流动等。

6、在先技术文献

7、专利文献

8、专利文献1:日本专利第4975969号;

9、专利文献2:日本专利第5199291号;

10、专利文献3:日本特开2005-313083号公报;

11、专利文献4:日本特开2015-157272号公报;

12、专利文献5:日本特开2017-148705号公报。

技术实现思路

1、发明要解决的问题

2、如上所述,以往,从开口部的边缘延伸的突起引起湍流,用于提高净化性能。然而,指出了由于过度地生成湍流而引起压力损失,导致内燃机的功率降低、燃油效率恶化的问题。因此,需要一种在抑制湍流过度产生的同时提高净化性能的技术。

3、解决问题的手段

4、为了解决上述问题,本申请发明涉及的蜂窝型金属基底如下:

5、(a)一种金属平箔和金属波箔交替层叠而成的蜂窝型金属基底,其特征在于,在所述金属平箔和所述金属波箔上形成有多个孔,并且在各孔的边缘上形成有小高度的飞边(burr),在将所述多个孔的平均孔径设为d、将开孔率设为r、将飞边的平均高度设为l时,满足以下的式(1)~式(3),

6、1.1mm≤d≤4.0mm…(1);

7、5%≤r≤70%…(2);

8、0.1μm≤l≤30μm…(3)。

9、(b)根据上述(a)所述的蜂窝型金属基底,其特征在于,所述小高度的飞边是前端面在与飞边突出方向正交的方向上延伸的形状。

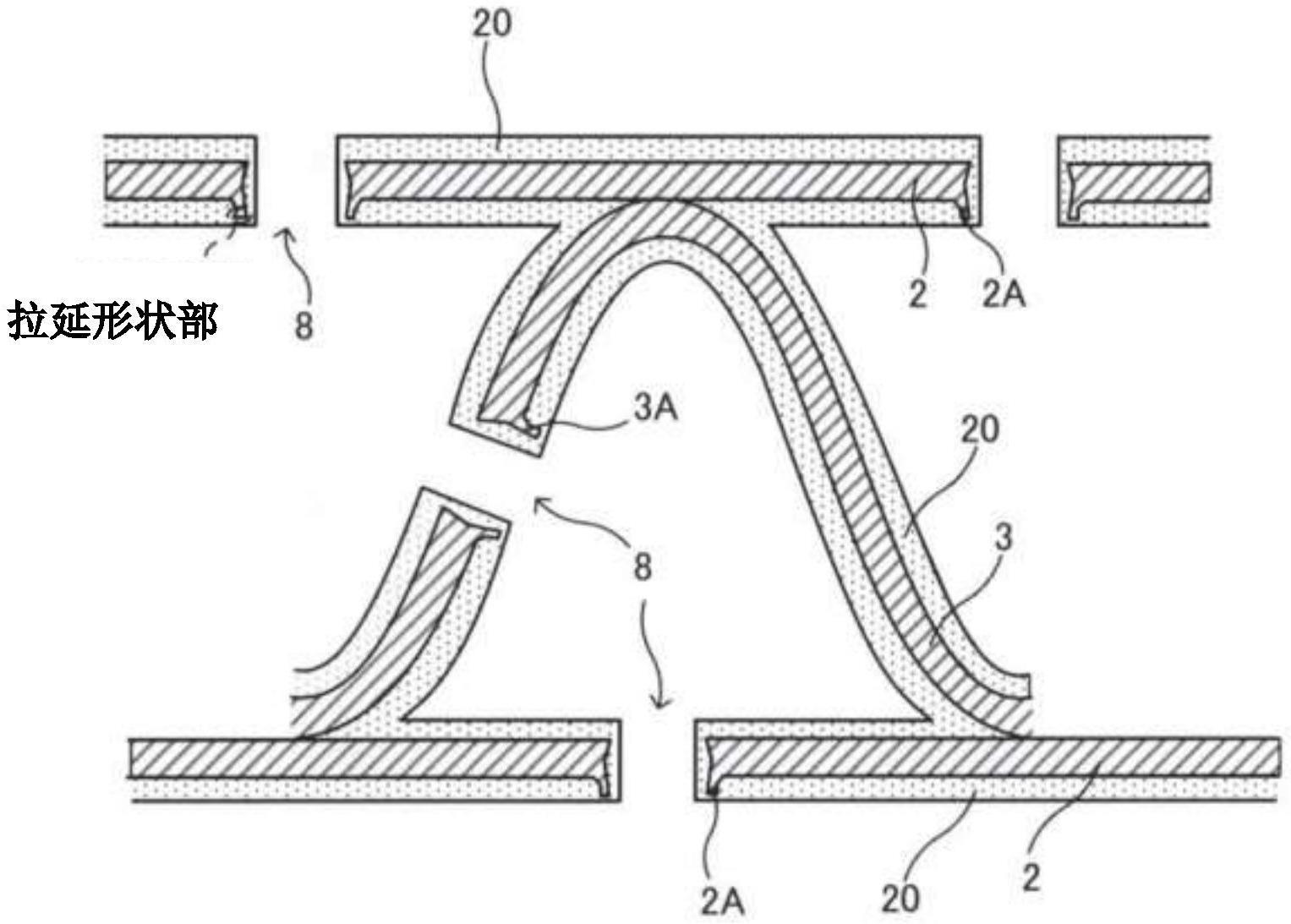

10、(c)根据上述(b)所述的蜂窝型金属基底,其特征在于,所述飞边具有宽度比所述前端面小的拉延形状部。

11、(d)根据上述(a)至(c)中任一项所述的蜂窝型金属基底,其特征在于,飞边的平均高度l满足以下式(4),

12、0.5μm≤l≤20μm…(4)。

13、(e)根据上述(a)至(d)中任一项所述的蜂窝型金属基底,其特征在于,所述多个孔的孔径的标准偏差σ为0.001mm以上且0.5mm以下。

14、(f)一种催化转化器,其特征在于,包括:上述(a)至(c)中任一项所述的蜂窝型金属基底;以及催化层,担载于所述金属平箔和所述金属波箔,所述飞边的平均高度l小于所述催化层的厚度、或者比所述催化层仅大规定量,所述规定量为10μm以下。

15、(g)一种催化转化器,其特征在于,包括:上述(d)所述的蜂窝型金属基底;以及催化层,担载于所述金属平箔和所述金属波箔,所述飞边的平均高度l小于所述催化层的厚度。

16、(h)一种金属平箔和金属波箔交替层叠而成的蜂窝型金属基底的制造方法,其特征在于,包括:开孔工序,在金属平箔和母材金属平箔上分别形成多个孔,其中,所述母材金属平箔是所述金属波箔的母材;高度调整工序,在所述开孔工序中,将形成于各孔边缘的飞边压扁,调整飞边的高度;冲压工序,对所述母材金属平箔进行冲压,形成金属波箔;以及将金属平箔和金属波箔层叠的工序,在将所述多个孔的平均孔径设为d、将开孔率设为r时,实施所述开孔工序以使得满足以下的式(1)和式(2),并且,在将飞边的平均高度设为l时,实施所述高度调整工序以使得满足以下的式(3),

17、1.1mm≤d≤4.0mm…(1);

18、5%≤r≤70%…(2);

19、0.1μm≤l≤30μm…(3)。

20、(i)根据上述(h)所述的蜂窝型金属基底的制造方法,其特征在于,实施所述高度调整工序以使得飞边的平均高度l满足以下的式(4),

21、0.5μm≤l≤20μm…(4)。

22、(j)根据上述(h)或(i)所述的蜂窝型金属基底的制造方法,其特征在于,实施所述开孔工序以使得所述多个孔的孔径的标准偏差σ满足0.001mm以上且0.5mm以下。

23、发明效果

24、根据本发明,能够提供一种用于催化转化器的蜂窝型金属基底,其通过在各孔的边缘上形成小高度的飞边,净化性能优异,并且能够抑制过度的湍流。

技术特征:

1.一种金属平箔和金属波箔交替层叠而成的蜂窝型金属基底,其特征在于,

2.根据权利要求1所述的蜂窝型金属基底,其特征在于,所述小高度的飞边是前端面在与飞边突出方向正交的方向上延伸的形状。

3.根据权利要求2所述的蜂窝型金属基底,其特征在于,所述飞边具有宽度比所述前端面小的拉延形状部。

4.根据权利要求1至3中任一项所述的蜂窝型金属基底,其特征在于,飞边的平均高度l满足以下式(4),

5.根据权利要求1至4中任一项所述的蜂窝型金属基底,其特征在于,所述多个孔的孔径的标准偏差σ为0.001mm以上且0.5mm以下。

6.一种催化转化器,其特征在于,包括:

7.一种催化转化器,其特征在于,包括:

8.一种金属平箔和金属波箔交替层叠而成的蜂窝型金属基底的制造方法,其特征在于,包括:

9.根据权利要求8所述的蜂窝型金属基底的制造方法,其特征在于,实施所述高度调整工序以使得飞边的平均高度l满足以下的式(4),

10.根据权利要求8或9所述的蜂窝型金属基底的制造方法,其特征在于,实施所述开孔工序以使得所述多个孔的孔径的标准偏差σ满足0.001mm以上且0.5mm以下。

技术总结

本发明的课题在于,在蜂窝型金属基底中,抑制湍流的过度产生,并且提高净化性能。本发明的解决手段是一种金属平箔和金属波箔交替层叠而成的蜂窝型金属基底,在所述金属平箔和所述金属波箔上形成有多个孔,并且在各孔的边缘上形成有小高度的飞边,在将所述多个孔的平均孔径设为D、将开孔率设为R、将飞边的平均高度设为L时,满足1.1mm≤D≤4.0mm、5%≤R≤70%、0.1μm≤L≤30μm。

技术研发人员:稲熊彻,绀谷省吾,野泽创平,村松启,后藤康秀

受保护的技术使用者:日铁化学材料株式会社

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!