液体分离装置用流路材料的制作方法

本发明涉及在用于各种液体的浓缩、分离的液体分离装置中对承受原液压力的半透膜的背面侧进行支承的液体分离装置用流路材料。

背景技术:

1、作为利用半透膜的液体分离装置,通常代表性的是使用螺旋型的液体分离膜组件的装置,该螺旋型的液体分离膜组件是将该半透膜形成为筒状,插入作为从膜外侧施加压力而使渗透液流通到膜的内侧的流路的流路材料,将该流路材料的端部固定于中空轴并进行缠绕而成的。这样的液体分离膜组件使反渗透压以上的高压原液通过膜的外侧,通过了膜的透过液经膜的内侧取出。对于筒状的分离膜,以高压从外侧进行加压,因此会将作为透过液的流路插入的流路材料压溃,使液体的流动变差,因此通常按照即使从外侧对分离膜的内侧加压,流路材料也不会被压溃的方式使流路材料本身刚性化而使其可承受变形。这样的液体分离膜组作为锅炉用水的前处理、排水的再利用、海水的淡水化、超纯水等的造水装置已被实用化。

2、以往,在这样的透过水用流路材料中使用机织物、针织物等布帛,特别使用了在表面具有微细槽的结构的材料。这些布帛按照即使在隔着膜而受到施加至原液的压力也不会发生变形的方式浸渗环氧树脂、三聚氰胺树脂等而进行了刚性化。这种情况下,为了即使在较高的压力下也不会被压溃,需要使树脂附着至布帛重量的近一半为止。但是,在需要高纯度的透过水的用途或对高温液体进行处理的用途中,会由于浸渗树脂的溶出而产生问题。特别是在作为处理对象的原液为食品用液体、医疗用液体的情况下,要求无菌。因此,为了在膜分离处理开始前或结束后防止杂菌污染,利用热水进行杀菌,因此此时浸渗在流路材料中的树脂的溶出成为问题。

3、为了解决上述问题,提出了一种流路材料:利用3梳栉的特里科经编机编织由低熔点成分和高熔点成分构成的热塑性合成纤维,其中利用与构成地组织的纤维相比其纤度为1.2倍以上的粗的热塑性合成纤维构成垄部分,对这样得到的针织物进行热处理,由此使其刚性化(专利文献1)。但是,该流路材料中使用3梳栉且使用细纤度的热塑性合成纤维和粗纤度的热塑性合成纤维,因此具有生产率低、成本增高的问题。另外,还具有无法减薄流路材料的厚度的问题。

4、为了解决该专利文献1的问题,提出了下述技术:利用由使用双梳栉的芯鞘复合纤维构成的特里科经编针织物制成半倒针组织的技术(专利文献2);使由总纤度30~90dtex的芯鞘复合纤维构成的特里科经编针织物的线圈纵行密度为35~45根/英寸(2.54cm)、使线圈横列密度为35~55根/英寸(2.54cm)的技术(专利文献3)。

5、另外,由于海水即3.5质量%浓度的氯化钠的渗透压为2.8mpa,因此在利用反渗透压进行的淡水化中,若考虑到基于错流方式的盐分浓度的上升,则至少需要将4~6mpa的压力加压至螺旋型元件内。这种情况下,涂布有膜的支承体凹陷,并且担心透过水用流路材料由于长时间的加压而被压溃,使流量降低。

6、现有技术文献

7、专利文献

8、专利文献1:日本特公平3-66008号公报

9、专利文献2:日本专利第3559475号公报

10、专利文献3:wo2017/131031号公报

技术实现思路

1、发明所要解决的课题

2、但是,专利文献2和3均具有在用于高压运转用的流路材料的情况下由于压力的作用而使流路闭塞从而使流量不充分的缺点。

3、另外,上述3篇现有文献中记载了下述内容:将热塑性芯鞘复合纤维均以单特里科经编组织进行编结,进行热定形,由此使特里科经编坯布整体硬化,从而即使以海水淡水化所需的反渗透压进行加压,流路也不会被闭塞,不会造成流量降低。但是,均未对于实际的反渗透压下的流路截面积的维持进行比较和研究。

4、即,未对于流路材料的加压下的易压溃性进行研究。另外,虽然具有对于在常温下加压后的流路材料的厚度进行检查的方法,但需要长时间加压,在进行多项检查的情况下要花费大量的精力和成本。

5、另外,在常温下对易压溃性进行检查的情况下,由于在流路材料中使用的是由热塑性聚合物构成的原材料,因此显示出在停止加压时返回到原来状态的行为,因而难以验证易压溃性。

6、因此,无法容易地发现在对流路材料施加较高的压力时,最不容易被压溃、流量的降低减少的流路材料的构成和条件。

7、本发明是为了解决上述问题而完成的,其目的在于提供在对流路材料施加较高的压力时不容易被压溃、流量的降低少的液体分离装置用流路材料。

8、用于解决课题的手段

9、截至目前,尚未对于在与实际的反渗透压下同等的条件下的流路截面积的维持和此时的流量进行比较和研究。

10、本发明人发现了容易地判断长时间以较高的压力进行加压时的流路材料的压溃程度的方法。即,对于构成透过水用流路材料的树脂,对将该树脂在玻璃化转变温度以上的温度下进行加压后的流路材料和加压前的流路材料的厚度进行测定,由此能够容易地测定易压溃性。此外,发现了在使用该方法对流路材料施加较高的压力时,最不容易被压溃、流量的降低减少的流路材料的构成和条件,从而实现了本发明。

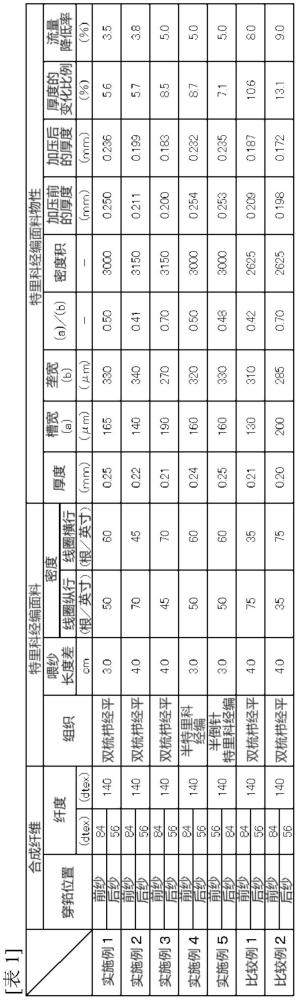

11、即,本发明的目的可通过下述液体分离装置用流路材料来实现,该液体分离装置用流路材料是由含有由熔点或软化点不同的两种聚酯树脂构成的热塑性芯鞘复合纤维的特里科经编坯布形成的液体分离装置用流路材料,其中,上述热塑性芯鞘复合纤维中,高熔点成分被配置在芯部,低熔点成分被配置在鞘部,上述特里科经编坯布是在双梳栉编机的前纱和后纱中使用上述热塑性芯鞘复合纤维编织而成的特里科经编针织物且是上述热塑性芯鞘复合纤维彼此相互粘接而呈刚性化的特里科经编坯布,上述特里科经编坯布的线圈纵行密度为45~70根/英寸(2.54cm),线圈横列密度为40~70根/英寸(2.54cm),将上述特里科经编坯布在90℃、4.0mpa的条件下进行3分钟热压时,压制前后的特里科经编坯布的厚度的变化比例为10%以下。

12、另外,优选构成特里科经编坯布的热塑性芯鞘复合纤维的前纱与后纱的总纤度合计为110~200dtex,前纱与后纱的喂纱长度之差为5cm以下,特里科经编坯布的厚度为0.2~0.3mm。

13、另外,优选特里科经编坯布中,利用双梳栉中的一个梳栉构成作为沉降弧部的地组织(后纱)的部分,利用另一梳栉构成作为针编弧部的凸部分(前纱),凸部分与凸部分之间的部分的宽度(槽宽)与凸部分的宽度(垄宽)之比(槽宽/垄宽)为0.4~0.7。

14、另外,优选构成特里科经编的热塑性芯鞘复合纤维中,凸部分(前纱)与地组织部分(后纱)的总纤度之差为20dtex以上。

15、发明效果

16、本发明的液体分离装置用流路材料是在对流路材料施加较高的压力时具有不易压溃的高压缩耐性以及流量的降低少的液体分离装置用流路材料。

技术特征:

1.一种液体分离装置用流路材料,其是由包含由熔点或软化点不同的两种聚酯树脂构成的热塑性芯鞘复合纤维的特里科经编坯布形成的液体分离装置用流路材料,其中,所述热塑性芯鞘复合纤维中,高熔点成分被配置在芯部,低熔点成分被配置在鞘部,所述特里科经编坯布是使利用双梳栉编机在前纱和后纱中使用所述热塑性芯鞘复合纤维进行编织而得到的特里科经编针织物中的所述热塑性芯鞘复合纤维彼此相互粘接而呈刚性化的坯布,其线圈纵行密度为45~70根/英寸(2.54cm),线圈横列密度为40~70根/英寸(2.54cm),将所述特里科经编坯布在90℃、4.0mpa的条件下进行3分钟热压时,压制前后的特里科经编坯布的厚度的变化比例为10%以下。

2.如权利要求1所述的液体分离装置用流路材料,其中,构成所述特里科经编坯布的前纱的热塑性芯鞘复合纤维与后纱的热塑性芯鞘复合纤维的总纤度的合计为110dtex~200dtex,前纱与后纱的喂纱长度之差为5cm以下,所述特里科经编坯布的厚度为0.2mm~0.3mm。

3.如权利要求1或2所述的液体分离装置用流路材料,其特征在于,所述特里科经编坯布中,利用双梳栉中的一个梳栉构成作为沉降弧部的地组织部分,利用另一梳栉构成作为针编弧部的凸部分,凸部分与凸部分之间的部分的宽度(槽宽)与凸部分的宽度(垄宽)之比(槽宽/垄宽)为0.4~0.7。

4.如权利要求1~3中任一项所述的液体分离装置用流路材料,其特征在于,构成所述特里科经编坯布的前纱的热塑性芯鞘复合纤维与后纱的热塑性芯鞘复合纤维的总纤度之差为20dtex以上。

技术总结

本发明提供在对流路材料施加较高的压力时不容易被压溃、流量的降低少的液体分离装置用流路材料。一种液体分离装置用流路材料,其是由包含由熔点或软化点不同的两种聚酯树脂构成的热塑性芯鞘复合纤维的特里科经编坯布形成的液体分离装置用流路材料,其中,上述热塑性芯鞘复合纤维中,高熔点成分被配置在芯部,低熔点成分被配置在鞘部,上述特里科经编坯布是使利用双梳栉编机在前纱和后纱中使用上述热塑性芯鞘复合纤维进行编织而得到的特里科经编针织物中的上述热塑性芯鞘复合纤维彼此相互粘接而呈刚性化的坯布,其线圈纵行密度为45~70根/英寸(2.54cm)、线圈横列密度为40~70根/英寸(2.54cm),将上述特里科经编坯布在90℃、4.0MPa的条件下进行3分钟热压时,压制前后的特里科经编坯布的厚度的变化比例为10%以下。

技术研发人员:松永雅宏

受保护的技术使用者:KB世联株式会社

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!