一种薄膜制备装置及方法与流程

本发明涉及薄膜成形,具体的涉及一种薄膜制备装置及方法。

背景技术:

1、浸渍提拉法形成薄膜一般是:将整个洗净的基片浸入预先制备好的溶液之中,然后以精确控制的均匀速度将基片平稳地从溶液中提拉出来,在粘度和重力作用下基片表面形成一层均匀的液膜,紧接着溶剂迅速蒸发,于是附着在基片表面的溶液溶剂迅速挥发而溶质形成一层薄膜。薄膜的厚度取决于溶液的浓度、粘度和提拉速度以及提拉次数。在采用该浸渍提拉法时,一般使用夹具夹持基片,电机驱动夹具上下运动以使得基片能自由进出溶液。

2、在上述情况下,夹具可能会损伤基片表面,还会导致夹持接触位置处无法形成薄膜,从而破坏薄膜表面的一致性。另一方面,由于基片运动行程较大,且夹具及驱动部件运动导致基片周边环境颗粒度控制较难,当基片被拉出溶液外时,附在基片表面的溶液可能与空气中的尘粒接触,造成基片表面沾污,也会影响薄膜质量。

3、另外,夹具和基片的提拉过程中,不可避免的产生机械振动,影响溶液液面和附在基片表面的溶液的稳定,造成薄膜成膜的一致性变差。同时,目前的提拉装置体积较大,较难实现密闭,隔绝外界的影响,过程中空气气流的扰动也会影响溶液液面稳定和附在基片表面溶液的挥发速度,影响成膜的过程。而且仅能做到单片提拉,薄膜沉积效率较低。

4、有鉴于此,特提出本发明。

技术实现思路

1、为了解决上述问题,本发明提供了一种薄膜制备装置及方法,可以不使用夹具,提高薄膜表面的一致性,提高薄膜的形成质量,具体技术方案如下:

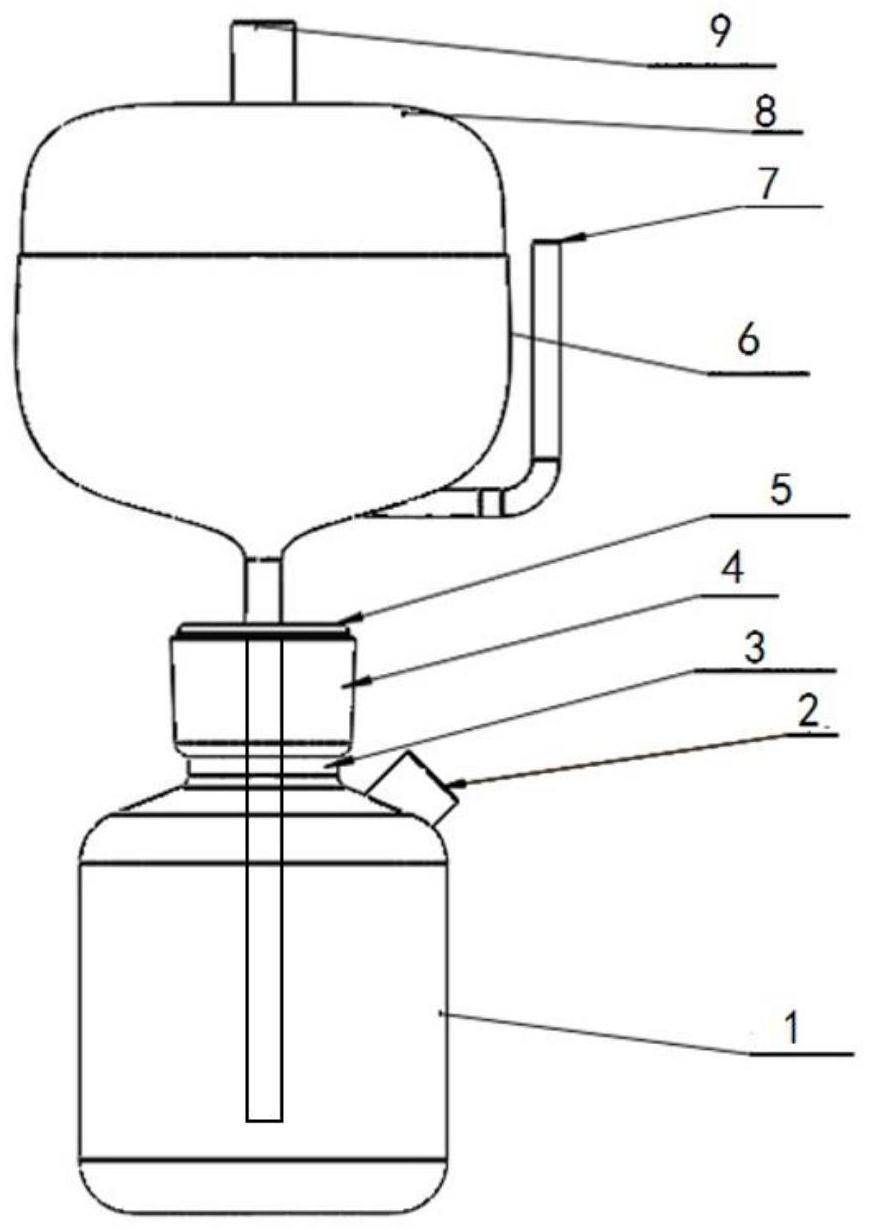

2、本发明实施例第一方面提供了一种薄膜制备装置,包括:

3、用于盛放薄膜溶液的第一容器,所述第一容器具有与内部连通的气口(2)和第一容器口;

4、第二容器,所述第二容器位于所述第一容器上方并通过导液管与所述第一容器连通,所述导液管上具有密封塞,所述密封塞封堵在所述第一容器口;

5、第二容器上具有第二容器盖,以及设置于所述第二容器内的基片支架。

6、在本发明第一方面的实施例中,所述的导液管伸入到所述第一容器的底部,并与第一容器的底壁的间距在1-10mm之间;

7、所述第一容器口为内圈具有磨砂的磨砂口,所述密封塞为外圈具有磨砂的磨砂塞。

8、在本发明第一方面的实施例中,所述基片支架包括一水平托盘和沿所述水平托盘外周均匀设置的至少3个支脚。

9、在本发明第一方面的实施例中,具有与第一容器和第二容器连通的清洗容器,其中第一容器、第二容器以及清洗容器之间具有三通阀。

10、在本发明第一方面的实施例中,在所述薄膜制备装置外部具有电场或磁场发生装置,用于在薄膜制备过程中施加电场或磁场。

11、在本发明第一方面的实施例中,还包括气体控制装置,所述气体控制装置包括电气控制盒、上位机、加压气路和泄压气路。

12、在本发明第一方面的实施例中,所述加压气路一端与总进气管道连接,顺次连接有加压气路针阀、加压气路气动隔膜阀和加压气路单向阀,另一端与所述第一容器的所述气口连接;

13、所述泄压气路一端与泄压气体排放管路连接,顺次连接有泄压气路针阀、泄压气动隔膜阀和泄压气路单向阀,另一端与所述第一容器的所述气口连接。

14、本发明第二方面还提供了薄膜制备装置进行薄膜制备的方法,包括以下步骤:

15、将薄膜溶液导入第一容器中;

16、在基片支架上放置至少一个基片,并将所述基片支架放置在第二容器中;

17、通过气体控制装置控制加压气路导通、泄压气路关闭,加压气路通过气口向第一容器内通气加压,将第一容器内的薄膜溶液通过导液管压入第二容器内直至浸没所述基片;

18、通过气体控制装置控制加压气路关闭、泄压气路导通,将第一容器内气体通过气口由泄压气路排出,控制泄压气路的泄压速度使得第二容器内的薄膜溶液下降,回流至第一容器,并完全露出基片,通过吹扫气路通入氮气或压缩空气对基片表面进行吹扫,使表面无溶液残留;重复多次上述过程,完成薄膜制备。通过控制重复次数,可以实现对薄膜密度的控制。

19、在本发明第二方面的实施例中,在第二容器内将基片浸没在薄膜溶液中3秒~10分钟,优选的10秒~2分钟,然后控制泄压气路的泄压速度使得第二容器(6)内的薄膜溶液快速下降,在薄膜溶液下降露出基片后,在溶剂挥发形成的溶剂气氛下保持3秒~10分钟,优选为10秒~2分钟;

20、对清洗容器加压,使清洗溶液进入第二容器(6)并浸没基片,保持3秒~10分钟,优选为10秒~2分钟;

21、控制泄压气路,使第二容器(6)内的清洗溶液流回清洗容器,增加压力或氮气吹扫,使基片表面干燥;然后加压,使第一容器内的薄膜溶液进入第二容器,浸没基片,重复上述过程,完成薄膜制备。

22、在本发明第二方面的实施例中,所述薄膜溶液为碳纳米管溶液,所述基片表面具有绝缘材料,所述绝缘材料选自氧化硅、玻璃、聚合物、氧化钇、氧化铪或氧化铝。

23、在本发明第二方面的实施例中,其特征在于,在露出基片后通过吹扫气路通入氮气或压缩空气对基片进行吹扫。

24、本发明的薄膜制备装置通过气压控制溶液液面的上升和下降来实现提拉效果,基片保持固定无需进行提拉运动,一方面无机械振动产生,机械设备生产噪音小,避免机械振动对溶液液面和基片带来扰动,影响成膜;另一方面避免由夹持基片的夹具运动引入杂质离子,从而有利于形成高质量的薄膜;此外该方法在薄膜制备过程中,基片保持不动,方便施加外场,例如电场和磁场等,进行诱导排列。同时,本发明的薄膜制备装置形成薄膜的过程中尽量少与尘粒接触,在整个装置中没有金属材料,从而避免了金属离子污染薄膜。本发明的薄膜装置同时可以置于密闭环境下,避免气流扰动和空气中粉尘颗粒等对成膜的干扰和污染,影响薄膜质量,装置洁净并且成本低。此外,该装置能够同时放置多片基片,实现批量制备,极大的提升了制膜效率,还能与湿法刻蚀和清洗工艺进行兼容,有广泛的应用前景。

技术特征:

1.一种薄膜制备装置,其特征在于,包括:

2.根据权利要求1所述的一种薄膜制备装置,其特征在于,所述的导液管伸入到所述第一容器(1)的底部,并与第一容器(1)的底壁的间距在1-10mm之间;

3.根据权利要求1所述的一种薄膜制备装置,其特征在于,所述基片支架包括一水平托盘(12)和沿所述水平托盘(12)外周均匀设置的至少3个支脚(14)。

4.根据权利要求1-3所述的任一薄膜制备装置,其特征在于,具有与第一容器(1)和第二容器(6)连通的清洗容器(1’),其中第一容器(1)、第二容器(6)以及清洗容器(1’)之间具有三通阀(21)。

5.根据权利要求1所述的一种薄膜制备装置,其特征在于,在所述薄膜制备装置外部具有电场或磁场发生装置,用于在薄膜制备过程中施加电场或磁场。

6.根据权利要求1所述的一种薄膜制备装置,其特征在于,还包括气体控制装置,所述气体控制装置包括电气控制盒、上位机、加压气路和泄压气路。

7.一种利用权利要求1-6任意一项所述薄膜制备装置进行薄膜制备的方法,其特征在于,包括以下步骤:

8.如权利要求7所述的薄膜制备的方法,其特征在于,在第二容器内将基片浸没在薄膜溶液中3秒~10分钟,优选的10秒~2分钟,然后控制泄压气路的泄压速度使得第二容器(6)内的薄膜溶液快速下降,在薄膜溶液下降露出基片后,在溶剂挥发形成的溶剂气氛下保持3秒~10分钟,优选为10秒~2分钟;

9.如权利要求7和8所述的薄膜制备的方法,其特征在于,所述薄膜溶液为碳纳米管溶液,所述基片表面具有绝缘材料,所述绝缘材料选自氧化硅、玻璃、聚合物、氧化钇、氧化铪或氧化铝。

技术总结

本发明公开一种薄膜制备装置及方法,包括:第一容器,用于盛放薄膜溶液;第二容器,与第一容器连通;以及基片,设置于第二容器内;第一容器上具有连通内部的气口,通过气口向第一容器内通气加压,将第一容器内的薄膜溶液压入第二容器内直至浸没基片,再通过气口将第一容器内气体排出,第二容器内的薄膜溶液回流至第一容器,漏出基片,完成一次薄膜制备。本发明的薄膜制备装置通过气压控制溶液液面的上升和下降来实现提拉效果,基片保持固定无需进行提拉运动,从而避免由夹持基片的夹具运动引入机械振动;此外,本发明的薄膜制备装置形成薄膜的过程可以隔绝外界尘粒或气流扰动等影响,提高薄膜质量。

技术研发人员:杜晓东,许海涛

受保护的技术使用者:北京华碳元芯电子科技有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!