一种废旧钢筋混凝土大型条状构件破碎装置

1.本实用新型属于废混凝土构件破碎设备的技术领域,特别是涉及一种废旧钢筋混凝土大型条状构件破碎装置。

背景技术:

2.现今我国城镇建设高速发展,尤其是大型建筑工程和地铁工程建设越来越多,建设过程中的超大超深基坑需采用钢筋混凝土支撑,这些钢筋混凝土支撑构件的使用期限往往2-3年,之后作为固体废弃物处置,如果不作及时有效的处理并实现再生利用,既是对资源的浪费,也会对环境和社会经济的发展带来不良影响。

3.目前我国大型钢筋混凝土构件的处理方式主要是先用炮头机破碎,将钢筋和混凝土分离,然后废混凝土经进一步的破碎、筛分制成再生骨料。然而,炮头机破拆钢筋混凝土构件时发出轰轰声,方圆几公里都能听到;另外,炮头机破碎过程中,往往需要捡钢筋工作人员穿梭在现场,飞溅的石子和拉扯的钢筋会对工作人员造成伤害,生产安全难保证。噪音扰民、环境污染和安全隐患是炮头机破碎钢筋混凝土构件的重要弊病,该生产模式已不能满足当前环保要求和市场运作规律。另外,采用炮头机破碎效率也不高,每台炮头机每天仅能破碎50立方混凝土,低效率带来的高成本也成为这种作业模式发展的瓶颈问题。

4.为了解决上述问题,大型液压机破碎方法已经被应用到废旧钢筋混凝土支撑梁的破碎中,但是,液压破碎系统也存在着诸多技术难题:(1)由于大型废混凝土支撑梁自重特别大,一般的输送装置会失效,往往需要液压机或链条辅助将废混凝土构件推入破碎装置,这不仅降低了处理效率,输送机的使用寿命会大大折减;(2)另外,由于混凝土的抗压强度高,且这种废旧混凝土构件尺寸非常大,往往断面长宽1米左右,静压破碎装置需要产生巨大的压力,需达到3000吨压力以上,如此高的压力意味着破碎装置功率较大,因此故障率较高,安全隐患也较严重;(3)钢筋混凝土破碎后,仍会有部分混凝土块粘结在钢筋上,钢筋和混凝土块的分离、钢筋的分拣问题没有得到很好的解决。

技术实现要素:

5.技术方案:为了解决上述的技术问题,本发明提供的一种废旧钢筋混凝土大型条状构件破碎装置,具体为:

6.包括从左到右依次包括第一输送装置、第一液压破碎装置、第二输送装置、第二液压破碎装置、第三输送装置、辊压机、第四输送装置、回收堆场;所述第一输送装置、第二输送装置、第三输送装置、第四输送装置均设置为间隔的多组表面粗糙的并排筒体结构,上表面用于传送待破碎的物料;所述第一液压破碎装置,用于对物料第一次破碎;所述第二液压破碎装置,用于对物料第二次破碎;所述辊压机,用于对物料第三次破碎;所述回收堆场,用于对破碎后的物料进行收集。

7.作为改进,还包括角度调整机构,固定安装在第一输送装置一侧,用于调整第一输送装置的倾斜角度,倾斜角度0-10度。

8.作为改进,所述第一液压破碎装置包括液压装置、中心工作台和压头;所述中心工作台为一空腔,设置在第一液压破碎装置的中间位置;所述液压装置固定安装在中心工作台正上方,压头一端与液压装置相连接。

9.作为改进,液压装置包括竖向液压装置、第一水平液压装置、第二水平液压装置;所述竖向液压装置固定安装在空腔的顶部,与中心工作台的水平面垂直;所述第一水平液压装置和第二水平液压装置相对间隔地固定安装在竖向液压装置的两侧,且空腔的一对相对立的内侧壁上;其中竖向液压装置顶部靠近中心工作台的一侧安装有两组压头,两组压头之间间距为300-400mm,每组压头为楔形结构,高度均为500-600mm,根部厚度为150-200mm;第一水平液压装置和第二水平液压装置相对的侧面独立地安装有一组单面楔形的压头,单面楔形的压头高度为300-400mm,根部厚度为100-150mm。

10.作为本发明的另一具体实施例,所述压头为间隔的4-8个楔形结构,其中楔形结构高度为500-600mm,根部厚度为250-300mm,楔形结构的端部刀口为波形刀口。

11.作为改进,所述第二液压破碎装置包括第二液压装置、中心工作台,破碎压头,其中中心工作台设置在第二液压破碎装置中间的空心腔体底部,第二液压装置固定安装在中心工作台的正上方,底部连接破碎压头包括破碎压头。

12.作为改进,破碎压头为4-5排、4-5列锥形结构,其中锥形结构高度为150-200mm,直径150-200mm。

13.作为改进,还包括第一出料通道、第二出料通道;其中第一出料通道固定安装在第一液压破碎装置底部,用于排出破碎后物料;所述第二出料通道固定安装在第二液压破碎装置底部。

14.作为改进,还包括输送机,一端设置在第一出料通道的出料口处,依次经过第二出料通道的出料口、辊压机出料口,另一端设置在回收堆场一侧。

15.作为改进,所述辊压机的辊筒直径为1000-1200mm,两个辊筒之间的间隙设置为100-120mm,其中辊筒表面设置有10-20mm的突起。

16.有益效果:本发明提出的装置,与常规的相比具有如下的优势:

17.(1)解决了混凝土构件输送装置的辊筒与混凝土打滑的问题,基于可调节角度的新型传送装置,利用废混凝土构件的自重完成输送,降低了输送难度和能耗。

18.(2)通过设计压头的形状,减小了压头与废混凝土接触面积,增大压强,减小破碎难度,从而也降低安全风险,增加稳定性。

19.(3)对于破碎不完全导致的部分混凝土块和钢筋粘结的情况,由辊压机其进行进一步压破,实现钢筋和混凝土的完全分离,提高了处理效率,节省了大量的劳动成本。

20.(4)控制了噪声及粉尘的污染,破碎中产生的噪音和粉尘污染均达到了国家标准的中优良等级,从而减少了废混凝土工厂的选址限制,从而避免长途驳运,绿色环保。

21.(5)该静压破碎系统对骨料产生的损伤较小,优化静压破碎系统流水线,提高其处理效率,同时再生骨料经过破碎系统的整形优化,品质更高,应用广泛。

附图说明

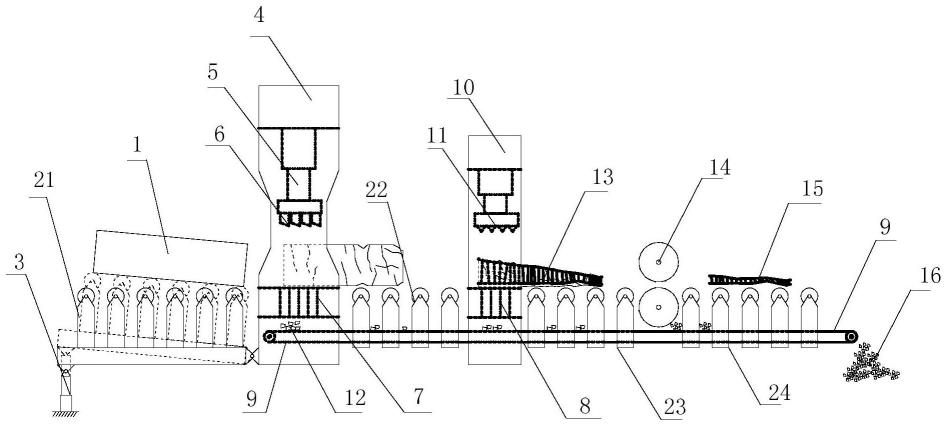

22.图1为本发明破碎装置的结构示意图。

23.图2为本发明第一液压破碎装置具体实施例的结构示意图。

24.图中:钢筋混凝土条状构件1、第一输送装置21、第二输送装置22、第三输送装置23、第四输送装置24、角度调整机构3、第一液压破碎装置4、液压装置5、压头6、第一出料通道7、第二出料通道8、输送机9、第二液压破碎装置10、第二液压装置11、混凝土块12、构件13、辊压机14、钢筋笼15、回收堆场16、竖向液压装置51、第一水平液压装置52、第二水平液压装置53。

具体实施方式

25.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

26.废旧钢筋混凝土大型条状构件破碎装置,从左到右依次包括第一输送装置21、第一液压破碎装置4、第二输送装置22、第二液压破碎装置10、第三输送装置23、辊压机14、第四输送装置24、回收堆场16;所述第一输送装置21、第二输送装置22、第三输送装置23、第四输送装置24均设置为间隔的多组表面粗糙的并排筒体结构,上表面用于传送待破碎的物料;所述第一液压破碎装置4,用于对物料第一次破碎;所述第二液压破碎装置10,用于对物料第二次破碎;所述辊压机14,用于对物料第三次破碎;所述回收堆场16,用于对破碎后的物料进行收集。

27.可选择地,将第一输送装置21、第二输送装置22、第三输送装置23、第四输送装置24的筒体结构设置为金属筒体结构。其中,为了实现输送装置能够输送物料,金属筒体结构是与支撑和驱动动力装置相连接的,是能够推动物料进行前进或后退的。

28.还包括角度调整机构3,固定安装在第一输送装置21一侧,用于调整第一输送装置21的倾斜角度,倾斜角度0-10度。通过调整角度,能够使得第一输送装置21的倾斜角度可调节,使得钢筋混凝土条状构件1有自动向前行进的动力,从而使第一输送装置21更容易地推动大型的钢筋混凝土条状构件1,防止因打滑而造成第一输送装置21的金属圆管不能推进大型的钢筋混凝土条状构件1。角度调整机构3的设置,能够解决钢筋混凝土条状构件到静压破碎装置的输送方式,解决因混凝土质量过大而导致的输送打滑、故障率高等问题。

29.所述第一液压破碎装置4包括液压装置5、中心工作台和压头6;所述中心工作台为一空腔,设置在第一液压破碎装置4的中间位置;所述液压装置5固定安装在中心工作台正上方,压头6一端与液压装置5相连接。

30.作为本发明的具体实施例,液压装置5包括竖向液压装置51、第一水平液压装置52、第二水平液压装置53;所述竖向液压装置51固定安装在空腔的顶部,与中心工作台的水平面垂直;所述第一水平液压装置52和第二水平液压装置53相对间隔地固定安装在竖向液压装置51的两侧,且空腔的一对相对立的内侧壁上;其中竖向液压装置51顶部靠近中心工作台的一侧安装有两组压头6,两组压头6之间间距为300-400mm,每组压头6为楔形结构,高度均为500-600mm,根部厚度为150-200mm;第一水平液压装置52和第二水平液压装置53相对的侧面独立地安装有一组单面楔形的压头6,单面楔形的压头6高度为300-400mm,根部厚度为100-150mm。

31.采用压头6为楔形压头,由于楔形压头减小受压面积,降低破解压力。采用竖向和水平方向同时施加压力的方法,将钢筋混凝土支撑梁破解成几个小块,为后续处理降低难度。另外,由于竖向压头布置两组,对于超过800mm的大型构件,也可采用一组压头,使破解

更灵活。水平液压装置的压头为单侧楔形,是为了防止楔形面给液压装置带来弯矩,造成液压装置的破坏。

32.可选择地,设置两组单面楔形的压头6表面倾斜面设置为相对方向或相反方向。另外,所述竖向液压装置51、第一水平液压装置52、第二水平液压装置53均独立地设置有液压动力机构,用于实现竖向液压装置51、第一水平液压装置52和第二水平液压装置53沿安装水平中心线方向发生直线移动。所述竖向液压装置51、第一水平液压装置52、第二水平液压装置53中心轴方向相交于一点。

33.还包括第一出料通道7,可选择地设置有多组,顶部间隔地排列在中心工作台的表面,贯通的延伸到一液压破碎装置4的底部,通过管道延伸至一液压破碎装置的外部。

34.作为本发明的另一具体实施例,所述压头6为间隔的4-8个楔形结构,其中楔形结构高度为500-600mm,根部厚度为250-300mm,楔形结构的端部刀口为坡形刀口。

35.所述第二液压破碎装置10包括第二液压装置11、中心工作台,破碎压头,其中中心工作台设置在第二液压破碎装置10中间的空心腔体底部,液压装置11固定安装在中心工作台的正上方,底部连接破碎压头。优选地,破碎压头为4-5排、4-5列锥形结构,其中锥形结构高度为150-200mm,直径150-200mm。

36.压头和破碎压头的结构设置,是本发明对静压破碎装置和方法重新设计优化,降低拆解时需要提供的压力,从而降低静压破碎装置的能耗,降低安全风险。

37.还包括第一出料通道7、第二出料通道8;其中第一出料通道7固定安装在第一液压破碎装置4底部,用于排出破碎后物料;所述第二出料通道8固定安装在第二液压破碎装置10底部。

38.还包括输送机9,一端设置在第一出料通道7的出料口处,依次经过第二出料通道8的出料口、辊压机14出料口,另一端设置在回收堆场16一侧。

39.所述辊压机14的辊筒直径为1000-1200mm,两个辊筒之间的间隙设置为100-120mm,其中辊筒表面设置有10-20mm的突起。

40.本发明的钢筋混凝土条状构件1由第一输送装置21推动前进,第一输送装置21一侧连接着角度调整机构3,能够调节第一输送装置21的倾斜角度,使得钢筋混凝土条状构件1自动向前行进的动力。钢筋混凝土条状构件1由第一输送装置21推动进入第一液压破碎装置4,第一次破碎,破碎过程中,散落的混凝土块12经第一液压破碎装置4的第一出料通道7下落到输送机9,可选择为皮带输送机。

41.经初步破碎的大型钢筋混凝土条状构件1继续被推动进入第二液压破碎装置10,第二次破碎后获得钢筋裸露的构件13,构件13继续被推动进入辊压机14,辊压机14的辊筒直径1000m~1200mm,表面带有10mm~20mm的锥形凸起,辊压机14的两辊筒之间距离100mm~120mm,构件13经辊压机14破碎后变为钢筋笼15,混凝土完全脱落,碎混凝土下落至皮带输送机9,皮带输送机9将碎混凝土块输送出到最后的碎混凝土堆场16。

42.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1