一种粉状物料的乙醇浸提工艺的制作方法

1.本发明属于粉状物料萃取技术领域,尤其涉及一种粉状物料的乙醇浸提工艺。

背景技术:

2.对于粉状物料的组分进行浸提时,由于粉状物料比较细小,渗透性较差,无法使用传统意义上的油脂浸提工艺及设备,往往只限于小规模实验性生产,且固体物料和液体物料分离不清,固体物料含溶较多给后续干燥造成困难,导致萃取生产不能正常进行。

技术实现要素:

3.本发明的目的是提供一种粉状物料的乙醇浸提工艺,通过多级重复萃取和强制加压过滤,使粉状物料中的有效成分被快速释放,即缩短了粉状物料萃取的时间,也大大提高了粉状物料萃取的生产规模。

4.为达到上述目的,本发明采用的技术方案是:一种粉状物料的乙醇浸提工艺,装置包括原料仓,依次相连的第一级萃取过滤器至多级萃取过滤器,每级萃取过滤器均包括一个萃取罐和一个过滤器,工艺包括以下步骤:将物料和混合油按体积比为1:1~1:20的配比于40~100℃下在第一级萃取罐中萃取一定时间后送去第一级过滤器过滤,在0~0.8mpa的氮气压力下经过滤器强制过滤后,滤液作为混合油送至混合油暂存罐经分离后获得产品使用,滤渣送去第二级萃取罐继续萃取,第二级萃取罐的溶剂为来自下一级过滤器的滤液混合油继续以按体积比为1:1~1:20的配比于40~100℃下在第二级萃取罐中萃取一定时间后送去第二级过滤器过滤,在0~0.8mpa的氮气压力下经过滤器强制过滤后,滤液作为混合油送至上一级萃取罐作为溶剂循环萃取,并重复以上操作至最后一级级萃取罐时用新鲜溶剂乙醇萃取滤渣后经最后一级过滤器过滤后滤渣送去烘干备用,滤液送去上一级作为混合油溶剂继续使用。

5.进一步的,每个萃取罐上均设有物料进口、新鲜溶剂进口、混合油进口和出料口,且每一级的萃取罐出料口通过泵与过滤器进料口联通,每个过滤器均设有压缩气体进口、滤液出口和滤渣出口,原料仓与第一级萃取过滤器的萃取罐的物料进口相连通,每个上一级过滤器的滤渣出口与下一级萃取罐的物料进口相连通,每个上一级萃取罐的混合油进口与下一级过滤器的滤液出口相连通,第一级萃取过滤器的过滤器滤液出口与混合油暂存罐进口相连通,最后一级萃取过滤器的滤渣出口经新鲜溶剂洗涤后烘干送去其他工序备用。

6.进一步的,所述原料仓与第一级萃取过滤器的萃取罐之间还设有原料暂存箱,所述混合液暂存罐前端进料口还设有两个并联的精滤器。

7.进一步的,每个过滤器内部均设有50—1200目的筛网,每个萃取罐外均设有夹套,夹套内设有螺旋形盘管,每个萃取罐内设有搅拌器,每个萃取罐顶部均设有一路气液混合管路,气液混合管路出口与气液分离器进口相连,气液分离器设有气体出口和液体出口,气体出口与乙醇气体收集罐相连,液体出口与混合油暂存罐相连。

8.进一步的,所述新鲜溶剂为浓度不低于90%的食品级乙醇。

9.本发明具有的优点是:本发明通过多级萃取过滤,将后一级过滤的低浓度的混合油作为前一级的萃取液循环使用,直至到第一级作为最浓的混合油分离,中间每级过滤器采用强制加压分离的方式,用氮气强制吹干,缩短浸提时间,通过几级萃取过滤器灵活配置,能够解决粉状物料无法浸提的困难,并能大幅提高产量,实现工业化大规模生产,能最大限度的将粉状物料中的有效成分溶解萃取,且提高生产效率,在传统工艺每天只能生产不足400公斤物料的情况下,使用该工艺技术及设备后,每天可大规模生产。

附图说明

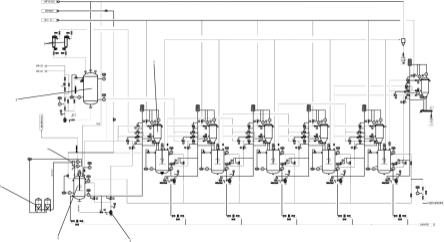

10.图1是本发明中有五级萃取过滤器的结构示意图。

具体实施方式

11.如图1所示,一种粉状物料的乙醇浸提系统,包括原料仓1,与原料仓1依次相连的如第一级萃取过滤器、第二级萃取过滤器、第三级萃取过滤器、第四级萃取过滤器、第五级萃取过滤器等一级或更多级萃取过滤器的组合,每级萃取过滤器均包括一个萃取罐2和一个过滤器3,每个萃取罐2上均设有物料进口、新鲜溶剂进口、混合油进口和出料口,且每一级的萃取罐出料口通过泵4与过滤器3进料口联通,每个过滤器3均设有压缩气体进口、滤液出口和滤渣出口,原料仓1与第一级萃取过滤器的萃取罐的物料进口相连通,每个上一级过滤器的滤渣出口与下一级萃取罐的物料进口相连通,每个上一级萃取罐的混合油进口与下一级过滤器的滤液出口相连通,第一级萃取过滤器的过滤器滤液出口与混合油暂存罐6进口相连通,混合油经分离以后即作为产品使用,最后一级萃取过滤器的滤渣出口经新鲜溶剂洗涤后烘干送去其他工序备用;所述原料仓1与第一级萃取过滤器的萃取罐2之间还设有原料暂存箱5,原料暂存箱5用于根据实际萃取的情况控制原料的添加速度,所述混合液暂存罐6前端进料口还设有两个并联的精滤器7,精滤器7用于确保最终得到的混合油中杂质和滤渣的含量最低,便于后期萃取产品的分离处理;每个过滤器内部均设有50—1200目的筛网,筛网配合高压压缩氮气可以加快萃取混合无聊的固液分离,缩短整个萃取周期的时长,每个萃取罐外均设有夹套,夹套内设有螺旋形盘管,盘管内通入过热蒸汽,可以促使萃取过程的快速进行,每个萃取罐内设有搅拌器,搅拌器的设置也是为了促进萃取反应的进行,加快萃取进程,每个萃取罐顶部均设有一路气液混合管路,气液管路的设置为了收集滤渣进入萃取罐时所携带的一部分吹扫氮气并重复使用,气液混合管路出口与气液分离器进口相连,气液分离器设有气体出口和液体出口,气体出口与乙醇气体收集罐相连,液体出口与混合油暂存罐相连。

12.一种粉状物料的乙醇浸提系统的浸提工艺,包括以下步骤:将物料和混合油按体积比为1:1~1:20的配比于40~100℃下在第一级萃取罐中萃取一定时间后送去第一级过滤器过滤,在0~0.8mpa的氮气压力下经过滤器强制过滤后,滤液作为混合油送至混合油暂存罐经分离后获得产品使用,滤渣送去第二级萃取罐继续萃取,第二级萃取罐的溶剂为来自下一级过滤器的滤液混合油继续以按体积比为1:1~1:20的配比于40~100℃下在第二级萃取罐中萃取一定时间后送去第二级过滤器过滤,在0~0.8mpa的氮气压力下经过滤器强制过滤后,滤液作为混合油送至上一级萃取罐作为溶剂循环萃取,并重复以上操作至最后一级级萃取罐时用新鲜溶剂乙醇萃取滤渣后经最后一级过滤器过滤后滤渣送去烘干备

用,滤液送去上一级作为混合油溶剂继续使用,所述新鲜溶剂为浓度不低于90%的食品级乙醇,在整个系统首次使用时,新鲜溶剂用于使整个系统平稳运行所采用的溶剂,在系统运行稳定以后,按照本发明的工艺路线后一级的滤液作为前一级的溶剂继续萃取直至萃取混合油的浓度最大化后进行分离得到产品,新鲜溶剂只在最后一级萃取时作为溶剂使用以便最大限度的将滤渣中的有效成分进行萃取。

技术特征:

1.一种粉状物料的乙醇浸提工艺,其特征在于:装置包括原料仓,依次相连的第一级萃取过滤器至多级萃取过滤器,每级萃取过滤器均包括一个萃取罐和一个过滤器,工艺包括以下步骤:将物料和混合油按体积比为1:1~1:20的配比于0~100℃下在第一级萃取罐中萃取后送去第一级过滤器过滤,在0~0.8mpa的氮气压力下经过滤器强制过滤后,滤液作为混合油送至混合油暂存罐经分离后获得产品使用,滤渣送去第二级萃取罐继续萃取,第二级萃取罐的溶剂为来自下一级过滤器的滤液混合油继续以按体积比为1:1~1:20的配比于40~100℃下在第二级萃取罐中萃取后送去第二级过滤器过滤,在0~0.8mpa的氮气压力下经过滤器强制过滤后,滤液作为混合油送至上一级萃取罐作为溶剂循环萃取,并重复以上操作至最后一级萃取罐时用新鲜溶剂乙醇萃取滤渣后经最后一级过滤器过滤后滤渣送去烘干备用,滤液送去上一级作为混合油溶剂继续使用。2.如权利要求1所述的粉状物料的乙醇浸提工艺,其特征在于:每个萃取罐上均设有物料进口、新鲜溶剂进口、混合油进口和出料口,且每一级的萃取罐出料口通过泵与过滤器进料口联通,每个过滤器均设有压缩气体进口、滤液出口和滤渣出口,原料仓与第一级萃取过滤器的萃取罐的物料进口相连通,每个上一级过滤器的滤渣出口与下一级萃取罐的物料进口相连通,每个上一级萃取罐的混合油进口与下一级过滤器的滤液出口相连通,第一级萃取过滤器的过滤器滤液出口与混合油暂存罐进口相连通,最后一级萃取过滤器的滤渣出口经新鲜溶剂洗涤后烘干送去其他工序备用,所述原料仓与第一级萃取过滤器的萃取罐之间还设有原料暂存箱,所述混合液暂存罐前端进料口还设有两个并联的精滤器。3.如权利要求2所述的粉状物料的乙醇浸提工艺,其特征在于:每个过滤器内部均设有50—1200目的筛网,每个萃取罐外均设有夹套,夹套内设有螺旋形盘管,每个萃取罐内设有搅拌器,每个萃取罐顶部均设有一路气液混合管路,气液混合管路出口与气液分离器进口相连,气液分离器设有气体出口和液体出口,气体出口与乙醇气体收集罐相连,液体出口与混合油暂存罐相连。4.如权利要求3所述的粉状物料的乙醇浸提系统的浸提工艺,其特征在于:所述新鲜溶剂为酒精不低于70%的食品级乙醇。

技术总结

本发明属于粉状物料萃取技术领域,尤其涉及一种粉状物料的乙醇浸提工艺,有一级至多级萃取过滤器,每级萃取过滤器包括萃取罐和过滤器,每个上一级过滤器的滤渣出口与下一级萃取罐的物料进口连通,每个上一级萃取罐的混合油进口与下一级过滤器的滤液出口连通,第一级萃取过滤器的过滤器滤液出口与混合油暂存罐进口连通,最后一级萃取过滤器的滤渣出口经新鲜溶剂洗涤后烘干送去其他工序备用,本发明解决了粉状物料无法浸提难题,具有浸提效果好、萃取物产量大的优点。取物产量大的优点。取物产量大的优点。

技术研发人员:李普选 郭立 孙婧 庞伟红 常永青 胡庆涛

受保护的技术使用者:郑州远洋油脂工程技术有限公司

技术研发日:2022.05.18

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1