一种木质素酚类衍生物加氢脱氧制环烷烃液体燃料的方法

本发明属于木质素酚类衍生物催化转化,涉及一种单原子合金催化剂高效催化木质素酚类衍生物制备环烷烃的方法。

背景技术:

1、木质素是自然界中第二丰富的有机物,也是自然界中唯一能够提供芳烃结构的可再生资源,可有效替代化石能源生产环烷烃液体燃料。开发利用木质素是实现生物质资源清洁高效利用和“碳达峰、碳中和”的重要途径之一,契合我国“十四五”期间大力发展生物质能源的战略需求。由于木质素中氧含量较高,直接将木质素及其酚类衍生物作为运输燃料存在粘度高、稳定性差、热值低及腐蚀设备等缺陷(chem.rev.,2015,115(21),11559-11624)。因此,对木质素及其酚类衍生物进行脱氧处理有利于提高液体燃料品质和制备高附加值化学品,其中,加氢脱氧被认为是最有效的方式之一。目前,木质素酚类衍生物加氢脱氧研究领域多用贵金属作为催化活性中心,存在金属负载量高、催化剂制备成本高昂、环烷烃产物选择性低以及稳定性差等问题(nat.commun.,2017,8,16104-16112;j.catal.,2019,375,202-212;catal.sci.technol.,2018,8(23),6129-6136;catal.sci.technol.,2018,8(23),6129-6136;中国专利cn201510032509.9;中国专利cn201810058249.6)。近年来,负载型单原子催化剂因其理论金属原子利用率达到100%,在多相催化领域中大放异彩。单原子催化剂极高的金属利用率使得每个表面原子的反应活性显著高于纳米催化剂,且金属中心和载体之间的相互作用可以通过调节局部环境来影响金属中心的固有电子特性。然而对于木质素转化制备环烷烃等高附加值产品领域,单原子催化剂的发展极为缓慢(nat.commun.,2021,12,416-424),其主要原因在于催化剂中极低负载量的单原子活性金属活化解离氢气能力较弱,且底物活化和氢气解离存在竞争吸附,难以满足反应的需求,进而导致反应速率缓慢且产物选择性降低(chem.soc.rev.,2020,49,3764-3782)。因此,开发更加稳定高效的木质素酚类衍生物加氢脱氧制备环烷烃液体燃料单原子催化剂具有重要意义。

技术实现思路

1、本发明提出了一种高效催化木质素酚类衍生物制备环烷烃的方法,该方法可以实现木质素酚类衍生物、木质素及原生木质纤维素高效断裂c-o键,最终实现“一锅法”高效制备环烷烃液体燃料。所制备的单原子催化剂不仅大幅度减少贵金属用量、降低成本、原子利用率达到100%,而且具有优异的稳定性和选择性。该方法提供了一种非化石来源的大量制备环烷烃液体燃料的途径,具有良好的应用前景,有利于实现“碳达峰、碳中和”的战略目标。

2、一种单原子催化剂高效催化木质素酚类衍生物制备环烷烃液体燃料的方法,步骤如下:

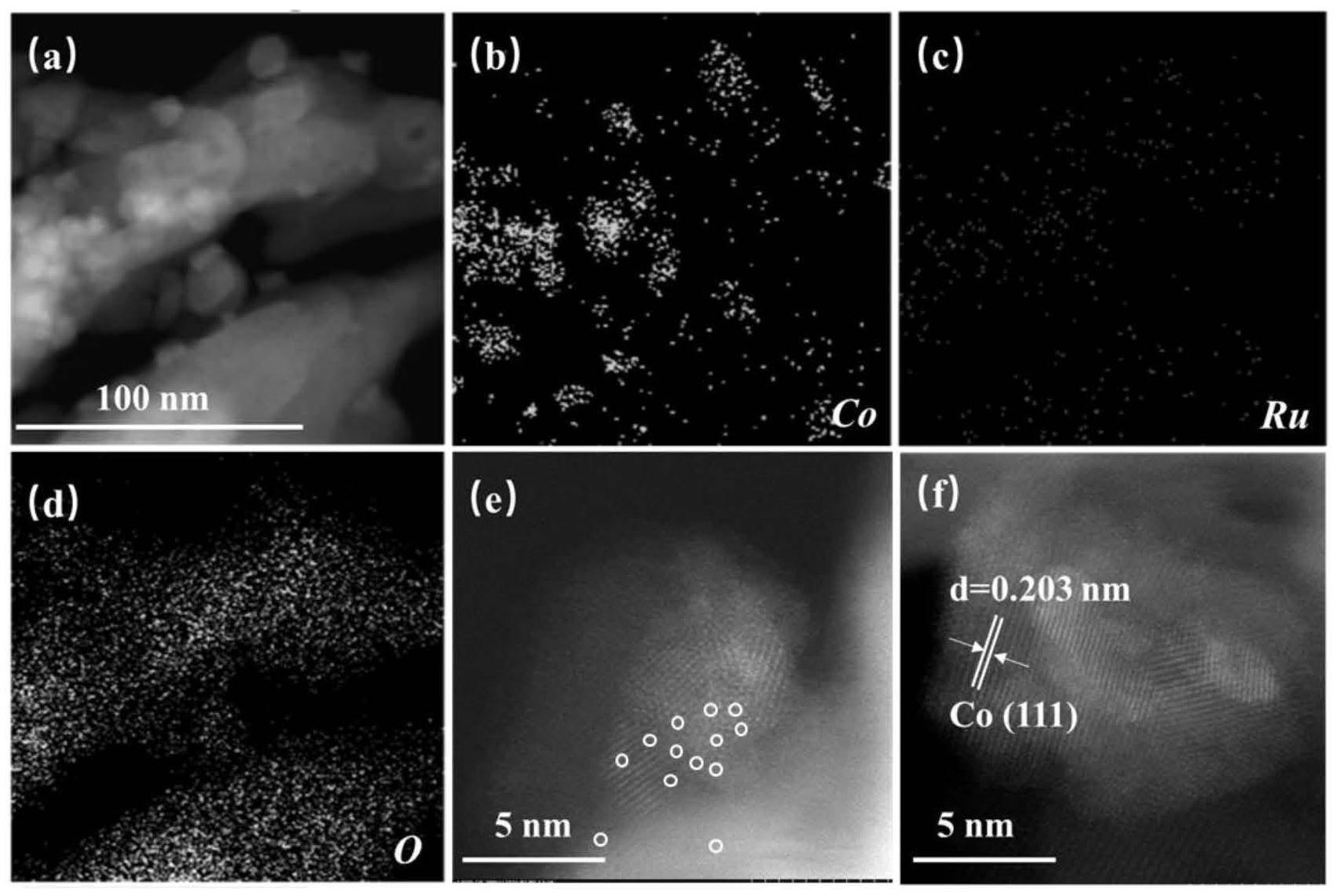

3、首先将羟基磷灰石(hap)载体在空气气氛下300-600℃焙烧0.5-6h。通过等体积共浸渍法制备催化剂,制备方法如下:将活性组分m(m=co、ni)和助剂n(n=pt、pd、rh、ru、au)前驱体溶液均匀等体积浸渍在2-4g hap载体上,活性金属m负载量为2-5wt.%,优选3-5wt.%;助剂n负载量为0.05-0.5wt.%,优选0.2-0.5wt.%;活性金属m的纳米颗粒平均尺寸介于3-15nm(粒径尺寸分布范围2-20nm),优选4-10nm(粒径尺寸分布范围3-12nm),确保助剂n以单原子形式均匀分散在活性金属m纳米颗粒上并与m形成表面合金相态。将所制备的催化剂首先冷冻干燥(-45~-50℃)3-6h,随后在空气气氛下200-500℃焙烧1-4h,优选300-400℃焙烧2-3h。随后将所得催化剂在氢气气氛下200-500℃还原1-4h,优选还原温度为300-400℃,优选还原时间为1-2h,最终得到单原子合金催化剂mn/hap。助剂n与活性金属m摩尔比介于0.02-0.2之间,优选0.02-0.1范围。

4、原生木质纤维素或生物质来源的木质素酚类衍生物加氢脱氧制备环烷烃性能评价在间歇高压釜式反应器中进行,底物包括4-丙基愈创木酚、4-甲基愈创木酚、愈创木酚、苯酚、丁子香酚等木质素酚类衍生物及松木、芒草、玉米芯等原生木质纤维素。操作工艺条件如下:底物浓度1-10wt.%,优选1-5wt.%;反应温度200-280℃,优选240-280℃;氢气压力0.1-5mpa,优选2-5mpa;反应时间为0.5-6h,优选4-6h;以c8-c10直链烷烃为溶剂,优选正癸烷;正十二烷为内标物。

5、本发明的优势:

6、(1)本发明所制备的多功能催化剂中活性组分m在载体表面高度分散,助剂n在活性金属m颗粒表面以单原子形式存在而非载体表面,助剂和活性金属形成表面单原子合金相态,极大的促进了木质素酚类衍生物在转化过程中c-o断裂步骤。催化剂制备简便、易于回收、产物易分离、丙基环己烷选择性高、反应过程绿色环保。

7、(2)与单组分m/hap催化剂相比,共浸渍助剂n后,丙基环己烷选择性显著提高,且助剂n与活性金属m形成单原子合金,为提高催化剂稳定性奠定了良好的基础。

8、(3)与目前所报道的文献和专利相比,该催化剂贵金属负载量大幅度降低,催化剂制备成本显著下降,同时保持了优异的丙基环己烷收率,单位时间单位质量贵金属上丙基环己烷产量远高于目前报道的结果(时空收率=315g·gru-1·h-1),具有优异的工业应用前景。

技术特征:

1.一种木质素酚类衍生物加氢脱氧制环烷烃液体燃料的方法,其特征在于:

2.根据权利要求1所述的方法,其特征在于:

3.根据权利要求1或2所述的方法,其特征在于:

4.根据权利要求3所述的方法,其特征在于:

5.根据权利要求1所述的方法,其特征在于:

6.根据权利要求1或5所述的方法,其特征在于:

7.根据权利要求2所述的方法,其特征在于:

8.根据权利要求1或6所述的方法,其特征在于:

技术总结

本发明涉及一种木质素酚类衍生物加氢脱氧制环烷烃液体燃料的方法,其采用的催化剂简记为MN/S,其中N为助剂,M活性金属,S为催化剂载体羟基磷灰石(HAP),M负载于载体上,其中助剂N呈现单原子分散的状态分散于活性金属M颗粒表面,助剂N为Pt、Pd、Rh、Ru、Au等贵金属中的一种或二种以上,M为非贵金属Co、Ni中的一种或二种。单原子催化剂不仅大幅度减少贵金属用量、降低成本、原子利用率达到100%,而且具有优异的稳定性和选择性。该方法提供了一种非化石来源的大量制备环烷烃液体燃料的途径,具有良好的应用前景,有利于实现“碳达峰、碳中和”的战略目标。

技术研发人员:王爱琴,关伟翔,齐海峰,刘菲,张涛

受保护的技术使用者:中国科学院大连化学物理研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!